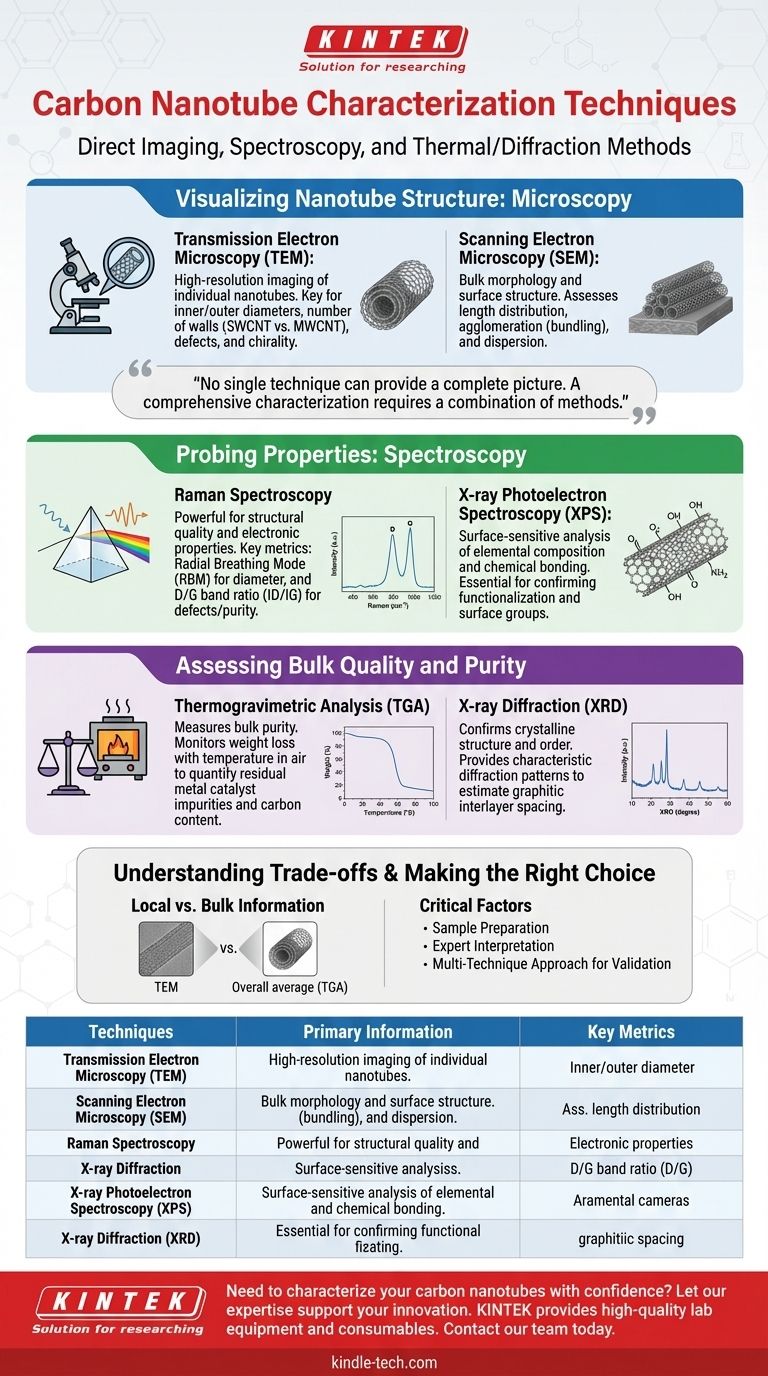

Le tecniche primarie per la caratterizzazione dei nanotubi di carbonio rientrano in tre categorie principali: microscopia per l'imaging diretto, spettroscopia per l'analisi delle proprietà strutturali ed elettroniche, e metodi termici o di diffrazione per la valutazione della purezza di massa e dell'ordine cristallino. Tecniche come la Microscopia Elettronica a Trasmissione (TEM), la Spettroscopia Raman e l'Analisi Termogravimetrica (TGA) sono strumenti fondamentali utilizzati per verificare la qualità, la struttura e la purezza di un campione di CNT.

Nessuna singola tecnica può fornire un quadro completo di un campione di nanotubi di carbonio. Una caratterizzazione completa richiede una combinazione di metodi per correlare la struttura visiva con le proprietà fisiche e chimiche sottostanti del materiale.

Visualizzazione della struttura dei nanotubi: Microscopia

Per comprendere la forma fisica dei nanotubi che hai prodotto o acquisito, l'imaging diretto è il punto di partenza più intuitivo. La microscopia elettronica fornisce l'ingrandimento necessario per risolvere le caratteristiche su scala nanometrica.

Microscopia Elettronica a Trasmissione (TEM)

Il TEM è lo standard di riferimento per l'imaging ad alta risoluzione di singoli nanotubi. Funziona facendo passare un fascio di elettroni attraverso un campione ultrasottile.

Questa tecnica rivela direttamente i dettagli strutturali più fondamentali: i diametri interno ed esterno, il numero di pareti (distinguendo tra CNT a parete singola e a pareti multiple) e la presenza di difetti strutturali o particelle di catalizzatore incapsulate. In alcuni casi, il TEM ad alta risoluzione può anche aiutare a determinare la chiralità del nanotubo.

Microscopia Elettronica a Scansione (SEM)

Il SEM fornisce immagini a basso ingrandimento della superficie del campione scansionandola con un fascio di elettroni focalizzato. Non mostra la struttura interna dei singoli tubi.

Il suo valore primario è nella valutazione della morfologia di massa del campione di CNT. Il SEM è eccellente per visualizzare la distribuzione della lunghezza, il grado di agglomerazione (raggruppamento) e la dispersione complessiva dei nanotubi all'interno di una matrice composita.

Sondaggio delle proprietà: Spettroscopia

Le tecniche spettroscopiche analizzano come i nanotubi interagiscono con diverse forme di energia (come la luce) per fornire informazioni dettagliate sulla loro qualità, natura elettronica e stato chimico.

Spettroscopia Raman

La Spettroscopia Raman è probabilmente la tecnica più potente e ampiamente utilizzata per la caratterizzazione dei CNT. È non distruttiva e fornisce una ricchezza di informazioni da una singola misurazione.

Le caratteristiche chiave nello spettro Raman identificano il Modo di Respirazione Radiale (RBM), la cui posizione è inversamente proporzionale al diametro del nanotubo, e le bande D e G. Il rapporto tra la banda D e la banda G (ID/IG) è una metrica critica per quantificare il livello di difetti o carbonio amorfo nel campione.

Spettroscopia Fotoelettronica a Raggi X (XPS)

L'XPS è una tecnica sensibile alla superficie utilizzata per determinare la composizione elementare e gli stati di legame chimico sulla superficie dei nanotubi.

Questo è particolarmente cruciale quando i nanotubi sono stati intenzionalmente funzionalizzati, ad esempio, aggiungendo gruppi di ossigeno o azoto alla loro superficie. L'XPS conferma il successo di queste modifiche chimiche.

Valutazione della qualità e purezza di massa

Mentre la microscopia e la spettroscopia analizzano aree piccole e localizzate, sono necessarie altre tecniche per comprendere le proprietà dell'intero campione di massa.

Analisi Termogravimetrica (TGA)

La TGA è il metodo primario per misurare la purezza di un campione di CNT. Il campione viene riscaldato in un'atmosfera ossidante (come l'aria) e il suo peso viene monitorato all'aumentare della temperatura.

I nanotubi di carbonio bruceranno a una temperatura specifica, mentre eventuali particelle di catalizzatore metallico residuo (ad esempio, ferro, cobalto) si ossideranno e rimarranno come un residuo stabile. La percentuale di peso rimanente alla fine dell'analisi corrisponde alla quantità di impurità metalliche.

Diffrazione di Raggi X (XRD)

L'XRD viene utilizzato per confermare la struttura cristallina del materiale. Fornisce un modello di diffrazione caratteristico della natura grafitica dei CNT.

I picchi primari in un modello XRD, come la riflessione (002), confermano la presenza di strati grafitici ben ordinati e possono essere utilizzati per stimare la spaziatura interstrato media nei nanotubi a pareti multiple.

Comprendere i compromessi e le limitazioni

Ogni tecnica di caratterizzazione fornisce un pezzo specifico del puzzle, ed è fondamentale comprenderne le limitazioni per evitare di interpretare erroneamente i risultati.

Informazioni locali vs. di massa

Tecniche come il TEM forniscono informazioni incredibilmente dettagliate ma da una porzione minuscola e localizzata del campione. Questa piccola vista potrebbe non essere rappresentativa dell'intero lotto.

Al contrario, tecniche di massa come TGA e XRD forniscono un risultato medio per l'intero campione ma non forniscono informazioni sulla distribuzione o morfologia dei singoli tubi.

La preparazione del campione è critica

La qualità dei dati di qualsiasi tecnica dipende fortemente da una corretta preparazione del campione. Ad esempio, una scarsa dispersione per l'analisi TEM può portare a immagini fuorvianti di tubi agglomerati.

L'interpretazione richiede competenza

I dati provenienti da tecniche come la spettroscopia Raman e l'XPS possono essere complessi. Un'interpretazione accurata richiede una profonda comprensione della fisica sottostante per distinguere segnali significativi dal rumore di fondo o dagli artefatti sperimentali.

Fare la scelta giusta per il tuo obiettivo

La scelta della giusta combinazione di tecniche dipende interamente da ciò che devi imparare sul tuo materiale.

- Se il tuo obiettivo principale è la conferma strutturale di base: Inizia con il SEM per vedere la morfologia generale e il TEM per verificare il diametro del nanotubo e il numero di pareti.

- Se il tuo obiettivo principale è l'analisi della qualità e dei difetti: La spettroscopia Raman è lo strumento più critico per valutare il rapporto ID/IG.

- Se il tuo obiettivo principale è determinare la purezza del campione: La TGA è il metodo definitivo per quantificare le impurità di catalizzatore metallico residuo.

- Se il tuo obiettivo principale è verificare la funzionalizzazione chimica: L'XPS è essenziale per confermare la presenza e la natura dei gruppi chimici superficiali.

In definitiva, un approccio multi-tecnica è l'unico percorso affidabile per comprendere e convalidare appieno la qualità dei tuoi nanotubi di carbonio.

Tabella riassuntiva:

| Tecnica | Informazioni primarie fornite | Metriche chiave |

|---|---|---|

| TEM (Microscopia) | Imaging ad alta risoluzione di singoli nanotubi | Diametro, numero di pareti, difetti |

| SEM (Microscopia) | Morfologia di massa e struttura superficiale | Lunghezza, agglomerazione, dispersione |

| Spettroscopia Raman | Qualità strutturale e proprietà elettroniche | Rapporto banda D/G (difetti), RBM (diametro) |

| TGA (Termica) | Purezza di massa e contenuto di catalizzatore | Perdita di peso percentuale (purezza del carbonio) |

| XPS (Spettroscopia) | Composizione elementare e chimica superficiale | Conferma dei gruppi funzionali |

| XRD (Diffrazione) | Struttura cristallina e ordine | Spaziatura degli strati grafitici |

Hai bisogno di caratterizzare i tuoi nanotubi di carbonio con fiducia?

Un'analisi accurata è fondamentale per una ricerca e uno sviluppo di successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità di cui hai bisogno per una caratterizzazione affidabile dei CNT, dalla preparazione del campione all'analisi finale.

Lascia che la nostra esperienza supporti la tua innovazione. Contatta il nostro team oggi per discutere la tua applicazione specifica e trovare le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cosa rende speciali i nanotubi? Scopri il materiale rivoluzionario che combina resistenza, conduttività e leggerezza

- Quali sono 4 applicazioni dei nanotubi di carbonio? Miglioramento di batterie, compositi, elettronica e sensori

- Quali sono i diversi metodi di sintesi del grafene? Spiegazione di Top-Down vs. Bottom-Up

- Quali sono alcune applicazioni dei processi di sputtering? Scopri gli usi chiave nell'elettronica, nell'ottica e nell'energia

- I nanotubi di carbonio sono buoni conduttori di elettricità? Svelare la superconduttività su scala nanometrica

- A cosa servono i rivestimenti ottici? Controllare la riflessione, la trasmissione e la filtrazione della luce

- Cosa sono i materiali di deposizione? Una guida a metalli, ceramiche e composti per film sottili

- Cos'è la tecnologia dei film sottili nei semiconduttori? Costruire l'elettronica moderna a livello atomico