In sostanza, la sfida della produzione di grafene risiede nell'immensa difficoltà di raggiungere contemporaneamente tre obiettivi contrastanti: alta qualità, grande scala e basso costo. Sebbene esistano diversi metodi, nessuno soddisfa attualmente tutti e tre i requisiti, costringendo i produttori a fare compromessi significativi a seconda dell'applicazione finale.

Il problema centrale nella produzione del grafene è un conflitto fondamentale tra i metodi di fabbricazione. Le tecniche che producono grafene incontaminato e di alta qualità sono difficili da scalare e costose, mentre i metodi capaci di produzione di massa spesso si traducono in materiale con difetti significativi e prestazioni inferiori.

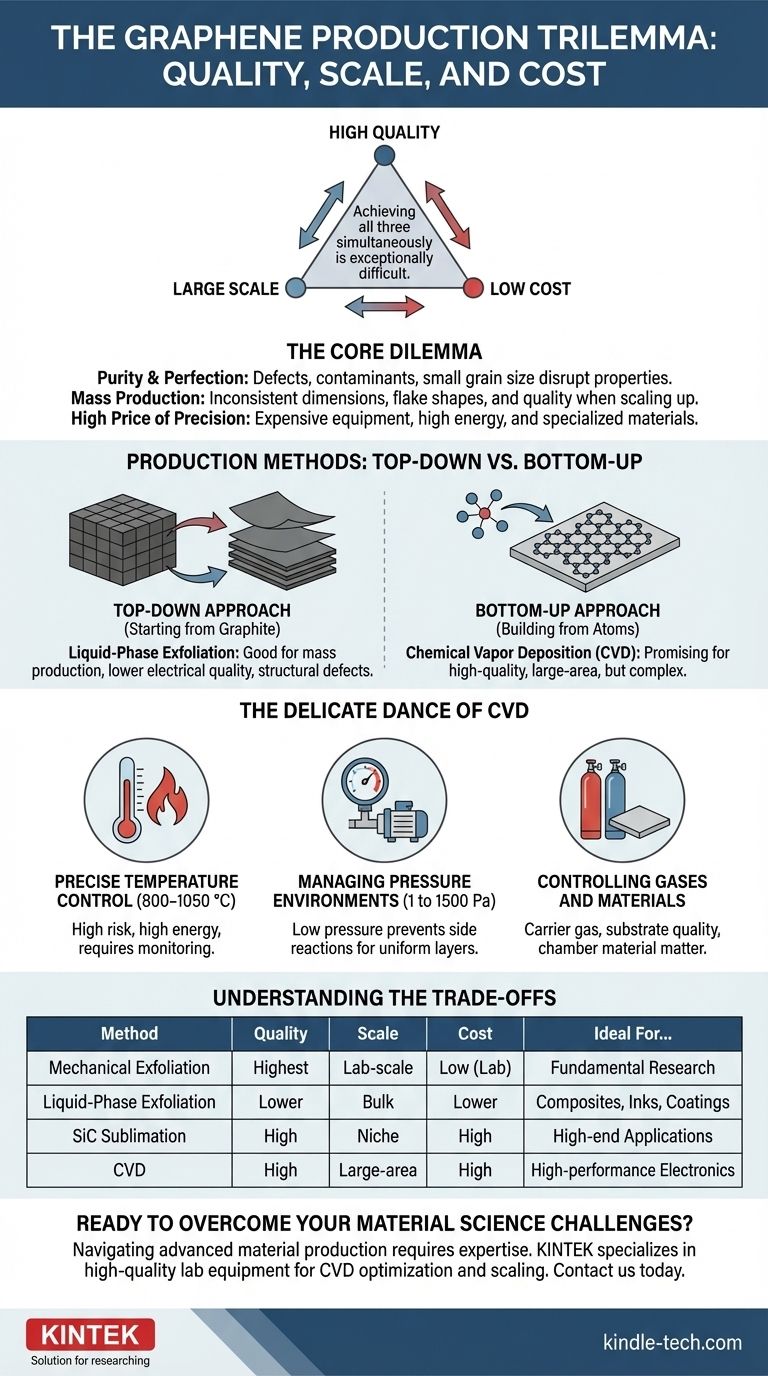

Il Dilemma Centrale: Qualità, Scala e Costo

La promessa del grafene si basa sulla sua struttura reticolare perfetta, spessa un singolo atomo. Qualsiasi deviazione da questo stato ideale compromette le sue notevoli proprietà. Le principali sfide di produzione ruotano attorno al mantenimento di questa perfezione durante la produzione.

Raggiungere Purezza e Perfezione

La qualità del grafene è definita dalla sua integrità strutturale. Difetti, contaminanti e piccole dimensioni dei grani interrompono il flusso di elettroni e indeboliscono il materiale. Produrre un foglio uniforme a strato singolo con grandi dimensioni dei grani e zero difetti è l'obiettivo finale, ma rimane un ostacolo tecnico eccezionalmente difficile.

La Sfida della Produzione di Massa

I metodi che funzionano perfettamente in laboratorio spesso falliscono quando vengono ampliati per l'uso industriale. Le tecniche attuali producono grafene con dimensioni, forme delle scaglie e qualità complessiva incoerenti. La vera produzione di massa richiede un processo affidabile e ripetibile che fornisca costantemente materiale di alta qualità, un obiettivo che si è rivelato sfuggente.

L'Alto Prezzo della Precisione

Anche quando è possibile produrre grafene di alta qualità, il costo è spesso proibitivo. Metodi come la sublimazione del carburo di silicio (SiC) o la deposizione chimica da fase vapore (CVD) altamente controllata richiedono attrezzature costose, elevato consumo energetico e materiali specializzati, rendendo il grafene risultante troppo costoso per molte applicazioni commerciali.

Metodi di Produzione: "Top-Down" vs. "Bottom-Up"

La produzione di grafene è ampiamente suddivisa in due approcci strategici, ognuno con il proprio insieme di sfide.

L'Approccio "Top-Down": Partire dalla Grafite

Questo metodo prevede la separazione degli strati di grafene dalla grafite massiva.

L'esfoliazione in fase liquida è la tecnica principale in questo caso. È adatta per la produzione di massa e può generare grandi quantità di scaglie di grafene. Tuttavia, il processo spesso produce materiale con una qualità elettrica inferiore e difetti strutturali, rendendolo inadatto per l'elettronica ad alte prestazioni.

L'Approccio "Bottom-Up": Costruire dagli Atomi

Questa strategia prevede l'assemblaggio del grafene atomo per atomo su un substrato.

La deposizione chimica da fase vapore (CVD) è il metodo "bottom-up" principale ed è ampiamente considerata la tecnica più promettente per produrre grafene di alta qualità e di grande area adatto per l'uso industriale. Tuttavia, la sua complessità è la sua sfida principale.

La Danza Delicata della Deposizione Chimica da Fase Vapore (CVD)

Sebbene la CVD sia il metodo più capace per la produzione su scala industriale, è un processo complicato e delicato che richiede estrema precisione. Il successo dipende dalla gestione attenta di diverse condizioni fisiche interdipendenti.

Controllo Preciso della Temperatura

Il processo CVD opera tipicamente a temperature molto elevate, comprese tra 800–1050 °C. Sebbene temperature più elevate possano aumentare i tassi di reazione, introducono anche maggiori rischi, richiedono più energia e necessitano di un monitoraggio attento per garantire la qualità dello strato di grafene.

Gestione degli Ambienti di Pressione

La maggior parte dei sistemi CVD utilizza bassa pressione (LPCVD), da 1 a 1500 Pa. Questo ambiente a bassa pressione è fondamentale per prevenire reazioni collaterali indesiderate e depositare uno strato di grafene più uniforme e omogeneo su tutto il substrato.

Controllo di Gas e Materiali

La qualità finale del grafene dipende anche fortemente da altre variabili. Il gas di trasporto specifico utilizzato, la qualità del substrato (spesso rame) e persino il materiale della camera di reazione stessa giocano un ruolo significativo e devono essere controllati meticolosamente.

Comprendere i Compromessi

Nessun metodo di produzione singolo è universalmente superiore. La scelta è sempre dettata dall'applicazione prevista e dai compromessi accettabili in termini di qualità, scala e costo.

Esfoliazione Meccanica

Questo metodo su scala di laboratorio produce le scaglie di grafene della massima qualità. È perfetto per la ricerca fondamentale ma è completamente inadatto per qualsiasi forma di produzione di massa.

Esfoliazione in Fase Liquida

Questa tecnica è il cavallo di battaglia per le applicazioni di massa. È ideale per produrre grandi quantità di grafene per l'uso in compositi, inchiostri e rivestimenti dove le proprietà elettriche incontaminate non sono la priorità.

Sublimazione SiC

Questo processo crea grafene di alta qualità direttamente su un wafer di carburo di silicio. Tuttavia, il costo estremamente elevato del substrato e del processo stesso ne limita l'uso ad applicazioni di nicchia e di fascia alta.

Deposizione Chimica da Fase Vapore (CVD)

La CVD rappresenta la migliore strada verso applicazioni di grande area e ad alte prestazioni come elettrodi trasparenti ed elettronica avanzata. I suoi principali svantaggi sono la complessità del processo e i costi associati.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di produzione ottimale è definito dal tuo obiettivo finale.

- Se la tua attenzione principale è la ricerca fondamentale: L'esfoliazione meccanica rimane lo standard di riferimento per produrre campioni quasi perfetti per lo studio scientifico.

- Se la tua attenzione principale sono compositi o inchiostri industriali di grande volume: L'esfoliazione in fase liquida fornisce la scala necessaria a un costo ragionevole, sacrificando la qualità incontaminata.

- Se la tua attenzione principale è l'elettronica ad alte prestazioni o i film di grande area: La deposizione chimica da fase vapore (CVD) è l'unica strada percorribile, che richiede un investimento significativo nel controllo e nell'ottimizzazione del processo.

In definitiva, colmare il divario tra il potenziale del grafene e la sua adozione diffusa dipende dalla padronanza della complessa interazione tra qualità di produzione, scala e costo.

Tabella Riassuntiva:

| Sfida | Problema Chiave | Metodo/i di Produzione Comuni |

|---|---|---|

| Raggiungere Alta Qualità | Difetti, contaminanti e piccole dimensioni dei grani compromettono le proprietà. | Esfoliazione Meccanica, CVD, Sublimazione SiC |

| Scalare la Produzione | Dimensioni incoerenti, forme delle scaglie e qualità nel passaggio dal laboratorio all'industria. | Esfoliazione in Fase Liquida, CVD |

| Ridurre i Costi | Attrezzature costose, elevato consumo energetico e materiali specializzati aumentano il prezzo. | Esfoliazione in Fase Liquida (costo inferiore, qualità inferiore) |

| Selezione del Metodo | Bilanciare qualità, scala e costo in base all'applicazione finale. | Tutti i metodi comportano compromessi significativi |

Pronto a Superare le Tue Sfide di Scienza dei Materiali?

Navigare nelle complessità della produzione di materiali avanzati richiede competenza e attrezzature di precisione. Noi di KINTEK siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le esigenze più esigenti dei laboratori moderni.

Sia che tu stia ottimizzando un processo CVD per la sintesi del grafene o scalando la produzione per applicazioni industriali, le nostre soluzioni sono progettate per migliorare la tua ricerca e sviluppo, migliorare il controllo del processo e aiutarti a ottenere risultati più coerenti e affidabili.

Contattaci oggi stesso per discutere come KINTEK può supportare le esigenze specifiche del tuo laboratorio e aiutarti a spingere i confini della scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione