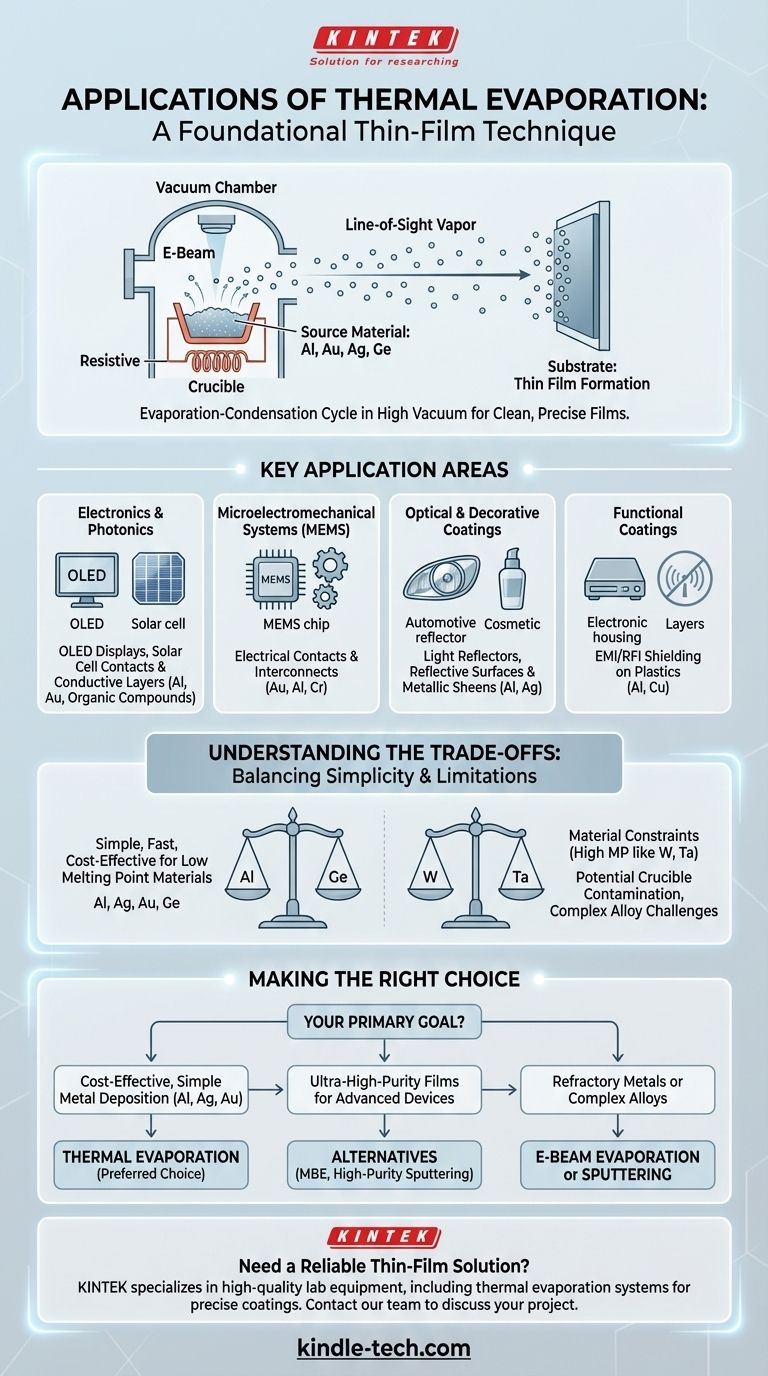

Nella sua essenza, l'evaporazione termica è una tecnica fondamentale di deposizione di film sottili utilizzata in una vasta gamma di settori. È più comunemente applicata per creare gli strati metallici sottili essenziali per l'elettronica come i display OLED e le celle solari, i semplici contatti elettrici e i rivestimenti funzionali o decorativi su prodotti che vanno dai riflettori automobilistici agli articoli sportivi.

La decisione di utilizzare l'evaporazione termica dipende da un compromesso critico. È un metodo eccezionalmente semplice, veloce ed economico per depositare materiali con bassi punti di fusione, ma ciò comporta limitazioni sui materiali e una potenziale contaminazione dalla fonte di riscaldamento.

Come funziona l'evaporazione termica

L'evaporazione termica è un tipo di deposizione fisica da vapore (PVD) che opera su un semplice principio di cambiamento dello stato fisico di un materiale.

Il ciclo evaporazione-condensazione

Il materiale sorgente, come un metallo come l'alluminio o l'oro, viene posto all'interno di un contenitore chiamato crogiolo in una camera ad alto vuoto. Questo crogiolo viene riscaldato, facendo sublimare o evaporare il materiale sorgente in vapore.

Questo vapore viaggia quindi in linea retta attraverso il vuoto e si condensa su un oggetto bersaglio più freddo, noto come substrato, formando un film sottile e solido.

Il ruolo critico del vuoto

Il processo viene eseguito in alto vuoto per garantire che gli atomi vaporizzati possano viaggiare dalla sorgente al substrato con collisioni minime con l'aria o altre molecole di gas. Questo viaggio in linea retta è ciò che consente la creazione di un film pulito e ben definito.

Riscaldamento del materiale sorgente

Il calore viene tipicamente generato in uno dei due modi. Nell'evaporazione resistiva, una corrente elettrica passa attraverso il crogiolo o una barchetta refrattaria vicina, riscaldandola come un filamento in una lampadina. Nell'evaporazione con fascio di elettroni, un fascio focalizzato di elettroni ad alta energia riscalda direttamente il materiale sorgente.

Aree di applicazione chiave

Le caratteristiche uniche dell'evaporazione termica—la sua semplicità, velocità e compatibilità con materiali a basso punto di fusione—la rendono ideale per diversi domini specifici.

Elettronica e fotonica

L'evaporazione termica è un cavallo di battaglia per la produzione di elettronica di consumo. Viene utilizzata per depositare i sottili strati di metalli e composti organici che formano i display OLED, ed è anche utilizzata per creare i contatti metallici e gli strati conduttivi nelle celle solari.

Sistemi microelettromeccanici (MEMS)

Nei MEMS e in altri processi di microfabbricazione, l'evaporazione termica viene utilizzata per depositare film a metallo singolo per contatti elettrici e interconnessioni. La capacità di depositare rapidamente ed economicamente metalli come oro (Au), alluminio (Al) o cromo (Cr) è un grande vantaggio.

Rivestimenti ottici e decorativi

Il processo è ampiamente utilizzato per creare superfici altamente riflettenti. Ciò include la produzione di riflettori di luce per fari automobilistici, illuminazione medica e componenti aerospaziali. Viene anche utilizzato per applicazioni puramente decorative, come l'aggiunta di lucentezze metalliche a imballaggi cosmetici o articoli sportivi.

Rivestimenti funzionali

Un sottile film metallico conduttivo può bloccare efficacemente le interferenze elettromagnetiche e a radiofrequenza. L'evaporazione termica è un metodo comune per applicare questi strati di schermatura EMI/RFI su alloggiamenti in plastica per dispositivi elettronici sensibili.

Comprendere i compromessi

Sebbene potente, l'evaporazione termica non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla correttamente.

Il vincolo materiale: bassi punti di fusione

Il limite principale è la temperatura. Il processo è più adatto per materiali con punti di fusione relativamente bassi, come alluminio, argento, oro e germanio. Non è adatto per depositare materiali che richiedono temperature molto elevate per vaporizzare, come metalli refrattari come tungsteno o tantalio.

Il problema della purezza: contaminazione del crogiolo

Poiché il crogiolo viene riscaldato a temperature estreme insieme al materiale sorgente, esiste il rischio che atomi provenienti dal crogiolo stesso possano incorporarsi nel flusso di vapore. Ciò introduce impurità nel film sottile finale, il che può essere inaccettabile per applicazioni ad alte prestazioni.

La sfida delle leghe complesse

Sebbene sia possibile co-depositare più materiali utilizzando più crogioli a temperature diverse, controllare con precisione la composizione finale di una lega complessa può essere difficile. Altri metodi PVD, come lo sputtering, offrono spesso un controllo superiore per creare film con stechiometrie multi-elementari specifiche.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se la tua attenzione principale è la deposizione economica di metalli semplici: L'evaporazione termica è una scelta eccellente, spesso preferita, per la sua velocità e semplicità con materiali come Al, Ag o Au.

- Se la tua attenzione principale sono i film ad altissima purezza per dispositivi avanzati: Considera alternative come l'epitassia a fascio molecolare (MBE) o lo sputtering ad alta purezza per evitare il rischio di contaminazione del crogiolo.

- Se la tua attenzione principale è la deposizione di metalli refrattari o leghe complesse: Devi utilizzare un metodo diverso, come l'evaporazione con fascio di elettroni o lo sputtering, che può gestire materiali a temperature più elevate e offrire un migliore controllo della composizione.

In definitiva, comprendere i punti di forza e di debolezza dell'evaporazione termica ti consente di selezionare lo strumento più efficace per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Area di applicazione | Usi comuni | Materiali chiave |

|---|---|---|

| Elettronica e fotonica | Display OLED, contatti per celle solari | Alluminio (Al), Oro (Au), Composti organici |

| MEMS | Contatti elettrici, interconnessioni | Oro (Au), Alluminio (Al), Cromo (Cr) |

| Rivestimenti ottici e decorativi | Riflettori automobilistici, imballaggi | Alluminio (Al), Argento (Ag) |

| Rivestimenti funzionali | Schermatura EMI/RFI su plastica | Alluminio (Al), Rame (Cu) |

Hai bisogno di una soluzione affidabile per la deposizione di film sottili per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica, per aiutarti a ottenere rivestimenti precisi ed economici per applicazioni elettroniche, MEMS e ottiche. I nostri esperti possono aiutarti a selezionare lo strumento giusto per i tuoi materiali specifici e i requisiti di purezza.

Contatta oggi il nostro team per discutere del tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili