I vantaggi principali di un evaporatore a film sottile sono la sua capacità di operare sotto vuoto spinto e il suo tempo di permanenza estremamente breve. Questa combinazione consente la distillazione efficace di materiali sensibili al calore, viscosi e ad alto punto di ebollizione con minima degradazione termica, rendendolo una tecnologia superiore per la purificazione di composti delicati e di alto valore.

Un evaporatore a film sottile risolve un problema critico che la distillazione convenzionale non può affrontare: come purificare materiali che verrebbero distrutti da una prolungata esposizione ad alte temperature. Lo ottiene utilizzando raschiatori meccanici per creare un film sottilissimo di liquido, consentendo un'evaporazione quasi istantanea sotto vuoto.

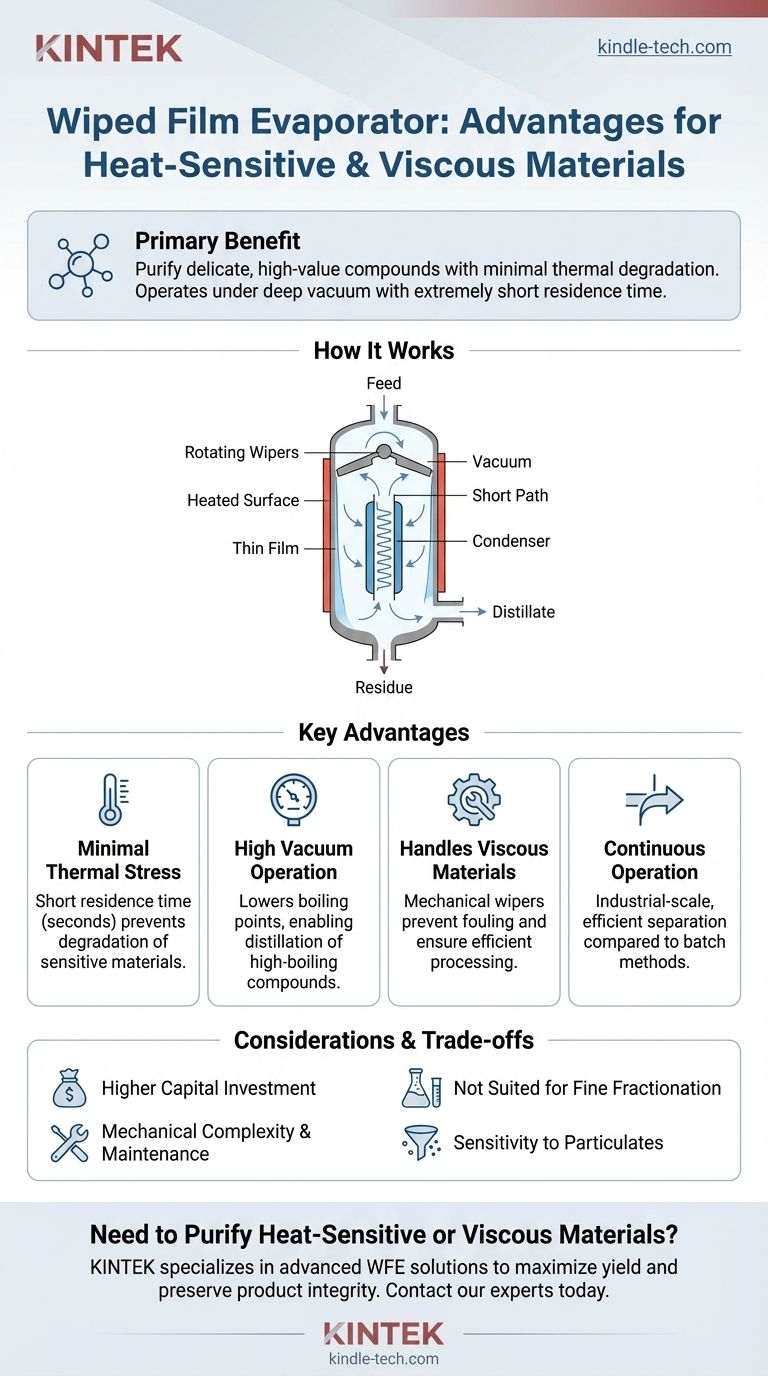

Come Funziona l'Evaporazione a Film Sottile

Per comprendere i suoi vantaggi, è essenziale prima cogliere il meccanismo centrale. A differenza di un tradizionale recipiente di ebollizione, un evaporatore a film sottile (WFE), noto anche come evaporatore a film sottile, è un sistema attivo e dinamico.

Il Principio Fondamentale: Un Film Sottile e Agitato

Il liquido di alimentazione viene introdotto in un cilindro verticale riscaldato. Un gruppo rotante di raschiatori o rulli all'interno del cilindro sparge questo liquido in un film molto sottile e turbolento contro la superficie interna calda.

Questo film sottile massimizza il rapporto superficie/volume, con conseguente trasferimento di calore eccezionalmente rapido ed efficiente nel materiale.

Il Ruolo del Vuoto Spinto

L'intero sistema opera sotto un vuoto spinto, che abbassa significativamente il punto di ebollizione dei composti che vengono separati.

Invece di far bollire un composto a 300°C a pressione atmosferica, un WFE può consentire che evapori a 150°C sotto vuoto. Questa è la chiave per prevenire la decomposizione termica.

Il Percorso "Breve" Verso la Condensazione

In una specifica configurazione di WFE chiamata evaporatore a percorso breve (short path evaporator), il condensatore è posizionato internamente, a pochi centimetri dalla parete riscaldata.

Questa breve distanza significa che le molecole evaporate viaggiano verso il condensatore con una minima caduta di pressione, impedendo loro di ricondensarsi e ricadere nell'alimentazione. Ciò garantisce un ambiente a bassa pressione reale nel punto di evaporazione.

Vantaggi Chiave Spiegati

Il design unico di un WFE crea una serie di potenti vantaggi per compiti di separazione impegnativi.

Stress Termico Minimo

Il materiale è esposto alla superficie riscaldata solo per una questione di secondi prima di essere evaporato o di uscire come residuo. Questo breve tempo di permanenza è il vantaggio più critico per i materiali sensibili al calore come prodotti farmaceutici, oli naturali e prodotti chimici speciali.

Distillazione di Composti ad Alto Punto di Ebollizione

La capacità di operare sotto vuoto spinto rende possibile distillare materiali che hanno punti di ebollizione estremamente elevati. I composti che richiederebbero temperature pericolose o impraticabili per bollire a pressione atmosferica possono essere facilmente purificati in un WFE.

Elaborazione Efficiente di Materiali Viscosi e Incrostanti

Negli evaporatori standard, i liquidi viscosi scorrono male e possono incrostare (bruciare sulla) le superfici di scambio termico. L'azione meccanica dei raschiatori in un WFE forza il materiale a muoversi, garantendo agitazione costante e prevenendo l'accumulo di residui.

Ciò consente l'elaborazione di concentrati densi, polimeri e resine che intaserebbero altri sistemi.

Funzionamento Continuo ed Efficiente

A differenza della distillazione batch, che comporta il riscaldamento di un grande volume per lungo tempo, un WFE è un sistema continuo. L'alimentazione viene introdotta costantemente e il prodotto/residuo viene rimosso costantemente, rendendolo altamente efficiente per la produzione su scala industriale.

Comprendere i Compromessi e i Limiti

Nessuna tecnologia è perfetta. La potenza di un WFE comporta considerazioni specifiche.

Costo di Capitale Più Elevato

Gli evaporatori a film sottile sono sistemi ingegnerizzati di precisione con tolleranze ristrette e complessi gruppi rotanti. Rappresentano un costo iniziale significativamente più elevato rispetto a semplici alambicchi batch o evaporatori rotanti.

Complessità Meccanica e Manutenzione

I raschiatori rotanti interni richiedono guarnizioni a vuoto robuste. Queste guarnizioni sono componenti soggetti a usura e rappresentano un punto chiave di manutenzione e potenziale guasto se non curate adeguatamente.

Non Adatto alla Frazionamento Fine

Un WFE è principalmente uno strumento di separazione per dividere i materiali in due flussi: volatili (il distillato) e non volatili (il residuo). Non è progettato per separare composti con punti di ebollizione molto ravvicinati, un compito più adatto a una colonna di distillazione frazionata multistadio.

Sensibilità alle Particelle Solide

Le particelle solide nel materiale di alimentazione possono danneggiare i raschiatori lavorati con precisione o la parete interna riscaldata. La pre-filtrazione adeguata dell'alimentazione è quasi sempre un requisito per garantire la longevità del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un evaporatore a film sottile dovrebbe basarsi sulle proprietà specifiche del tuo materiale e sul risultato desiderato.

- Se la tua priorità principale è la purificazione di composti di alto valore e sensibili al calore: Un WFE è lo standard del settore per prevenire la degradazione e massimizzare la resa dei principi attivi.

- Se la tua priorità principale è l'elaborazione di materiali altamente viscosi o concentrati: L'azione di raschiatura meccanica di un WFE è il suo vantaggio unico e necessario per garantire il flusso e prevenire l'incrostazione.

- Se la tua priorità principale è la separazione di composti ad altissimo punto di ebollizione dai non volatili: La combinazione di vuoto spinto e breve tempo di permanenza di un WFE è spesso l'unico modo pratico per eseguire la separazione a temperature gestibili.

In definitiva, un evaporatore a film sottile è un potente strumento per ottenere separazioni ad alta purezza che sono semplicemente impossibili con i metodi convenzionali.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Stress Termico Minimo | Tempo di permanenza breve (secondi) previene la degradazione dei materiali sensibili al calore. |

| Funzionamento Sotto Vuoto Spinto | Abbassa i punti di ebollizione, consentendo la distillazione di composti ad alto punto di ebollizione. |

| Gestisce Materiali Viscosi | I raschiatori meccanici prevengono l'incrostazione e garantiscono l'elaborazione efficiente di liquidi densi. |

| Funzionamento Continuo | Separazione efficiente su scala industriale rispetto ai metodi batch. |

Hai bisogno di purificare materiali sensibili al calore o viscosi?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi gli evaporatori a film sottile, progettati per risolvere i tuoi problemi di separazione più impegnativi. Le nostre soluzioni ti aiutano a massimizzare la resa, preservare l'integrità del prodotto e aumentare efficientemente la scala dei tuoi processi.

Contatta oggi i nostri esperti per discutere come un evaporatore a film sottile può migliorare le capacità del tuo laboratorio e proteggere i tuoi composti di alto valore.

Guida Visiva

Prodotti correlati

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Durata superiore per ambienti di laboratorio esigenti

- A cosa serve una pompa a vuoto? Alimentare i processi industriali dall'imballaggio all'automazione

- Qual è lo scopo della camera di compressione in una pompa per vuoto? Il cuore della generazione del vuoto

- In che modo la rotazione della girante influisce sul flusso di gas in una pompa da vuoto a circolazione d'acqua? Una guida al principio dell'anello liquido

- Quali tipi di gas può gestire una pompa per vuoto a circolazione d'acqua? Gestione sicura di gas infiammabili, condensabili e sporchi