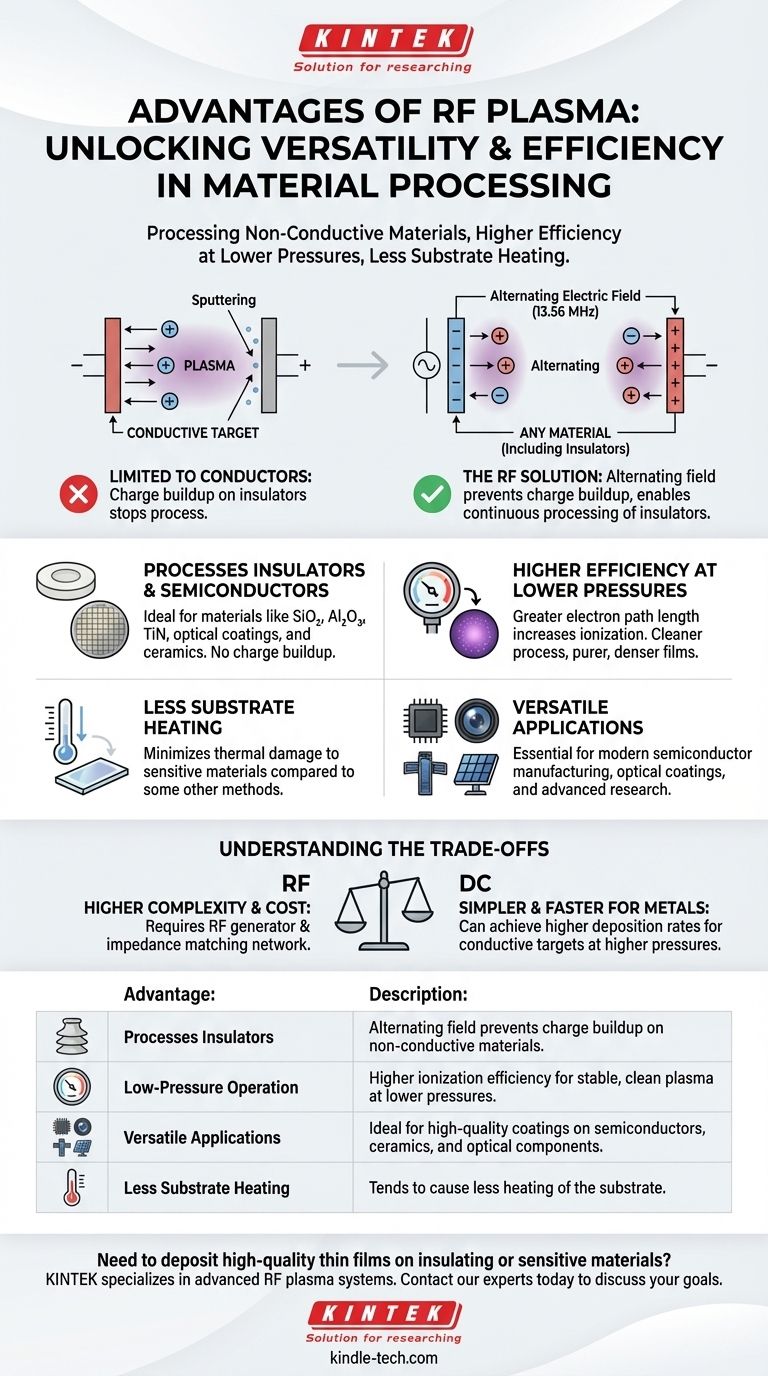

I principali vantaggi del plasma RF sono la sua capacità di lavorare materiali non conduttivi (isolanti), la sua maggiore efficienza operativa a pressioni di gas inferiori e la sua tendenza a causare un minore riscaldamento del substrato. A differenza dei sistemi a Corrente Continua (DC), che sono limitati a bersagli conduttivi, il campo elettrico alternato del plasma a Radio Frequenza (RF) lo rende uno strumento molto più versatile per un'ampia gamma di applicazioni moderne, dalla produzione di semiconduttori ai rivestimenti ottici.

La limitazione principale del plasma DC è la sua dipendenza da un circuito elettrico continuo. Il plasma RF supera questo problema utilizzando un campo elettrico rapidamente alternato, che previene l'accumulo di carica sulle superfici isolanti e crea un plasma più efficiente e stabile a pressioni inferiori.

Perché il plasma RF eccelle dove il DC fallisce

Per apprezzare i vantaggi del plasma RF, è essenziale comprendere il problema fondamentale che risolve. I sistemi DC sono più semplici, ma la loro fisica impone una limitazione critica che l'RF è stato progettato per superare.

Il problema dell'accumulo di carica sugli isolanti

In un sistema di sputtering DC standard, un materiale bersaglio viene bombardato da ioni positivi dal plasma. Questo processo richiede che il bersaglio sia elettricamente conduttivo per completare il circuito e reintegrare gli elettroni che vengono espulsi.

Se si utilizza un bersaglio isolante, gli ioni positivi colpiscono la sua superficie e rimangono bloccati. Questo crea uno strato di carica positiva che inizia rapidamente a respingere gli ioni positivi in arrivo dal plasma, bloccando di fatto il processo di sputtering.

La soluzione del campo alternato

Il plasma RF risolve questo problema applicando una tensione alternata, tipicamente a una frequenza di 13,56 MHz.

Durante una metà del ciclo AC, il bersaglio è caricato negativamente e attrae ioni positivi per lo sputtering. Fondamentalmente, durante l'altra metà del ciclo, il bersaglio diventa caricato positivamente, attirando elettroni dal plasma. Questi elettroni neutralizzano la carica positiva che si è accumulata, "resettando" la superficie per il ciclo di sputtering successivo. Questo rapido passaggio consente la lavorazione continua di qualsiasi materiale, indipendentemente dalla sua conduttività.

Maggiore efficienza a pressioni inferiori

Il campo RF fa oscillare gli elettroni liberi all'interno del plasma ad alta velocità. Ciò aumenta notevolmente la loro lunghezza del percorso e la probabilità che collidano e ionizzino gli atomi di gas neutri.

Questo effetto rende i sistemi RF molto più efficienti nel mantenere un plasma denso. Di conseguenza, possono operare efficacemente a pressioni di camera molto più basse rispetto ai sistemi DC. Questa operazione a bassa pressione porta a un processo "più pulito" con meno collisioni di particelle di gas, risultando in film depositati di qualità superiore con migliore densità e purezza.

Comprendere i compromessi

Sebbene potenti, i sistemi al plasma RF non sono universalmente superiori ai sistemi DC. La scelta comporta chiari compromessi in termini di complessità, costi e idoneità all'applicazione.

Complessità e costi del sistema

Un sistema al plasma RF è intrinsecamente più complesso di uno DC. Richiede un generatore di potenza RF specializzato e, soprattutto, una rete di adattamento di impedenza (spesso chiamata "matchbox").

Questa rete è necessaria per trasferire in modo efficiente la potenza dal generatore al plasma, le cui proprietà elettriche possono cambiare durante il funzionamento. Questa complessità aggiuntiva aumenta il costo iniziale dell'attrezzatura e i potenziali requisiti di manutenzione.

Velocità di deposizione

L'affermazione che l'RF è "10 volte più veloce" deve essere contestualizzata. Questo è spesso vero quando si confrontano entrambi i sistemi alla stessa bassa pressione.

Tuttavia, lo sputtering DC viene tipicamente eseguito a pressioni più elevate dove può raggiungere velocità di deposizione molto elevate per i metalli. Per applicazioni focalizzate puramente sulla deposizione di un film metallico spesso il più rapidamente possibile, un sistema DC potrebbe essere ancora la scelta più economica e veloce.

Controllo del processo

L'adattamento di impedenza richiesto per un sistema RF aggiunge un livello di complessità al controllo del processo. Il sistema deve adattarsi costantemente per garantire che la massima potenza sia erogata al plasma e non riflessa al generatore. Sebbene i sistemi moderni automatizzino bene questo aspetto, è una variabile che non esiste nelle configurazioni DC più semplici.

Fare la scelta giusta per il tuo obiettivo

La selezione della sorgente di plasma corretta dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione di isolanti o semiconduttori: il plasma RF è la tua unica scelta efficace. Ciò include materiali come il biossido di silicio (SiO₂), l'ossido di alluminio (Al₂O₃) o il nitruro di titanio (TiN).

- Se il tuo obiettivo principale è la deposizione ad alta velocità di metalli conduttivi: un sistema DC è spesso più conveniente e può raggiungere una maggiore produttività, supponendo che il riscaldamento del substrato e la purezza del film a pressioni più elevate siano accettabili.

- Se il tuo obiettivo principale è ottenere la massima qualità del film: l'RF è generalmente superiore. La sua capacità di operare a basse pressioni riduce l'incorporazione di gas nel film e consente un migliore controllo sull'energia delle particelle che si depositano, portando a rivestimenti più densi e puri.

Comprendendo la fisica fondamentale del plasma RF e DC, puoi selezionare con sicurezza lo strumento giusto per raggiungere i tuoi specifici obiettivi di lavorazione dei materiali.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Lavora gli isolanti | Supera le limitazioni del DC utilizzando un campo alternato per prevenire l'accumulo di carica sui materiali non conduttivi. |

| Funzionamento a bassa pressione | Una maggiore efficienza di ionizzazione consente un plasma stabile a pressioni inferiori per film più puliti e di maggiore purezza. |

| Applicazioni versatili | Ideale per depositare rivestimenti di alta qualità su semiconduttori, ceramiche e componenti ottici. |

| Minore riscaldamento del substrato | Tende a causare un minore riscaldamento del substrato rispetto ad altri metodi al plasma. |

Devi depositare film sottili di alta qualità su materiali isolanti o sensibili?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi al plasma RF per la produzione di semiconduttori, rivestimenti ottici e ricerca sui materiali. Le nostre soluzioni sono progettate per offrire la precisione, la purezza e il controllo del processo che la tua applicazione richiede.

Contatta i nostri esperti oggi stesso per discutere come un sistema al plasma RF può far progredire i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura