I vantaggi principali dello sputtering a fascio ionico (IBS) sono la sua capacità di produrre film sottili di qualità eccezionalmente elevata con adesione superiore, precisione e controllo senza pari sul processo di deposizione e notevole versatilità dei materiali. Ciò si ottiene utilizzando un fascio ionico ad alta energia per bombardare fisicamente un bersaglio, espellendo atomi che si depositano su un substrato con molta più energia rispetto ai metodi di evaporazione convenzionali, risultando in rivestimenti densi, uniformi e fortemente legati.

Lo sputtering a fascio ionico non è solo un'altra tecnica di deposizione; è uno strumento di ingegneria di precisione. Il suo vantaggio principale risiede nel disaccoppiare la sorgente ionica dal materiale bersaglio, consentendo un controllo indipendente che produce film con una densità e un'adesione che i metodi a bassa energia semplicemente non possono replicare.

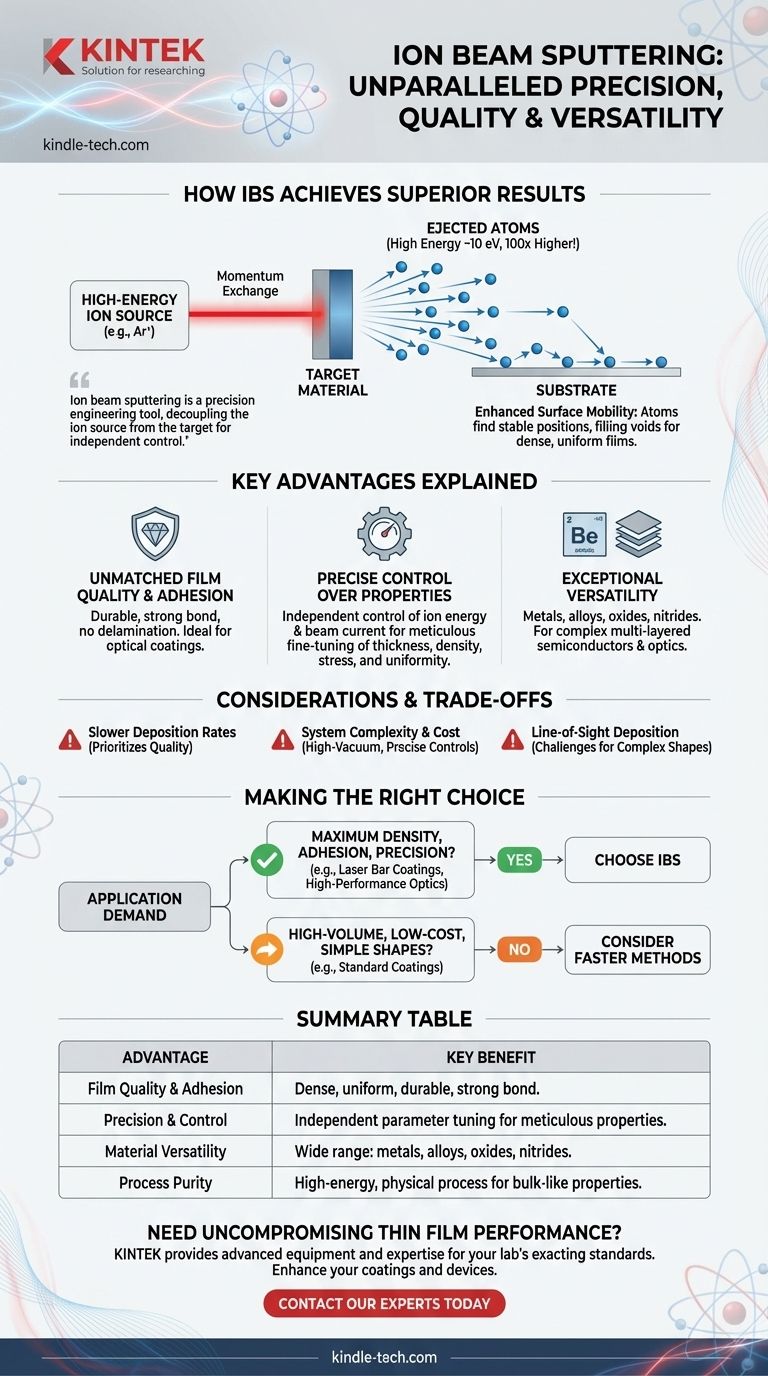

Come lo Sputtering a Fascio Ionico Ottiene Risultati Superiori

Per comprendere i vantaggi dell'IBS, dobbiamo prima esaminare il suo meccanismo fondamentale. A differenza dei processi che si basano sul calore per far evaporare il materiale, lo sputtering a fascio ionico è un processo puramente fisico e ad alta energia.

Il Principio dello Scambio di Momento

Il processo inizia con una sorgente ionica che genera un fascio ionico focalizzato e ad alta energia (tipicamente un gas inerte come l'argon). Questo fascio è diretto verso un materiale "bersaglio" solido. Gli ioni colpiscono il bersaglio con una forza tale da trasferire il loro momento agli atomi del bersaglio, sbalzandoli via in un processo noto come sputtering.

Deposizione ad Alta Energia

Gli atomi del bersaglio espulsi viaggiano verso il substrato con un'energia media di circa 10 eV. Questo è circa 100 volte superiore all'energia delle particelle depositate tramite l'evaporazione a vuoto tradizionale.

Mobilità Superficiale Migliorata

Questa elevata energia cinetica è la chiave per la qualità dei film IBS. Quando le particelle sputterate arrivano sul substrato, hanno energia sufficiente per muoversi sulla superficie prima di stabilirsi nella loro posizione finale.

Il Risultato: Film Densi e di Alta Qualità

Questa migrazione superficiale consente agli atomi di trovare le posizioni a energia più bassa e più stabili, riempiendo i vuoti microscopici. Il risultato è un film sottile eccezionalmente denso, uniforme e privo di difetti, con proprietà che spesso si avvicinano a quelle del materiale massivo.

I Vantaggi Chiave Spiegati

La fisica unica dello sputtering a fascio ionico si traduce direttamente in vantaggi tangibili per applicazioni esigenti.

Qualità del Film e Adesione Senza Paragoni

L'alta energia delle particelle depositanti crea un legame molto più forte con il substrato rispetto ad altri metodi. Questa adesione eccezionale assicura che il film sia durevole e non si sfaldi, il che è fondamentale per componenti ad alte prestazioni come i rivestimenti ottici.

Controllo Preciso delle Proprietà del Film

Poiché la sorgente ionica è separata dal bersaglio e dal substrato, gli ingegneri possono controllare indipendentemente i parametri chiave come l'energia ionica, la corrente del fascio e l'angolo di incidenza. Ciò consente una messa a punto meticolosa dello spessore, della densità, della sollecitazione e dell'uniformità del film sul substrato.

Versatilità Eccezionale

Lo sputtering a fascio ionico può essere utilizzato con una vasta gamma di materiali, inclusi metalli, leghe e composti dielettrici come ossidi e nitruri. Ciò lo rende una tecnica indispensabile per la fabbricazione di strutture multistrato complesse per semiconduttori e ottiche di precisione.

Errori Comuni e Compromessi

Sebbene potente, lo sputtering a fascio ionico è una tecnica specializzata con considerazioni specifiche che la rendono inadatta a ogni compito.

Velocità di Deposizione Inferiore

La natura meticolosa e controllata dell'IBS generalmente si traduce in una velocità di crescita del film più lenta rispetto a metodi come l'evaporazione termica o lo sputtering magnetronico. Privilegia la qualità rispetto alla velocità.

Complessità e Costo del Sistema

Le apparecchiature necessarie per lo sputtering a fascio ionico, in particolare la sorgente ionica ad alte prestazioni, sono più complesse e costose di quelle utilizzate per metodi di deposizione più semplici. Il processo richiede un ambiente ad alto vuoto e controlli precisi, aumentando i costi operativi.

Deposizione in Linea di Vista

Come molte tecniche di deposizione fisica da vapore, l'IBS è un processo in linea di vista. Il materiale sputterato viaggia in linea retta dal bersaglio al substrato, il che può rendere difficile rivestire uniformemente forme complesse e tridimensionali senza una manipolazione sofisticata del substrato.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dello sputtering a fascio ionico dipende interamente dal fatto che la tua applicazione richieda il massimo livello possibile di prestazioni e precisione.

- Se la tua priorità principale è la massima densità, adesione e durata del film: L'IBS è la scelta superiore, specialmente per applicazioni critiche come i rivestimenti per barre laser e le ottiche ad alte prestazioni.

- Se la tua priorità principale è il controllo preciso dello spessore e dell'uniformità: Il controllo indipendente offerto dall'IBS è essenziale per la produzione di microelettronica complessa e dispositivi a semiconduttore.

- Se la tua priorità principale è il rivestimento ad alto volume e a basso costo su forme semplici: Un metodo più veloce e meno complesso come l'evaporazione termica o lo sputtering magnetronico potrebbe essere una soluzione più pratica ed economica.

In definitiva, lo sputtering a fascio ionico è la scelta definitiva per le applicazioni in cui le prestazioni del film sottile non possono essere compromesse.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità e Adesione del Film | Produce film densi e uniformi con durata eccezionale e forte legame con il substrato. |

| Precisione e Controllo | Il controllo indipendente dell'energia ionica e della corrente del fascio consente una messa a punto meticolosa delle proprietà del film. |

| Versatilità dei Materiali | Capace di depositare una vasta gamma di materiali, inclusi metalli, leghe, ossidi e nitruri. |

| Purezza del Processo | Il processo fisico ad alta energia si traduce in film con proprietà vicine al materiale massivo. |

Hai bisogno di prestazioni di film sottile senza compromessi per il tuo laboratorio?

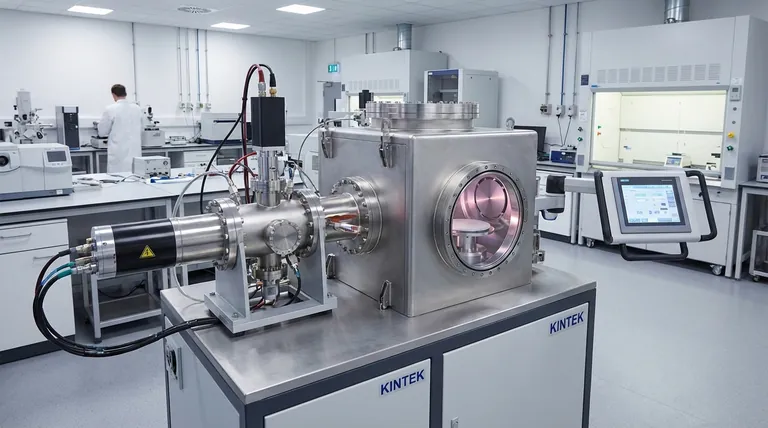

Se la tua ricerca o produzione richiede i massimi livelli di densità del film, adesione e controllo di precisione, il processo di sputtering a fascio ionico è la soluzione definitiva. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per soddisfare questi standard esigenti.

La nostra esperienza può aiutarti a integrare questa potente tecnologia per migliorare i tuoi rivestimenti ottici, dispositivi a semiconduttore e altre applicazioni critiche. Discutiamo di come possiamo supportare le tue esigenze specifiche di laboratorio.

Contatta oggi i nostri esperti per esplorare la soluzione di sputtering giusta per te.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente