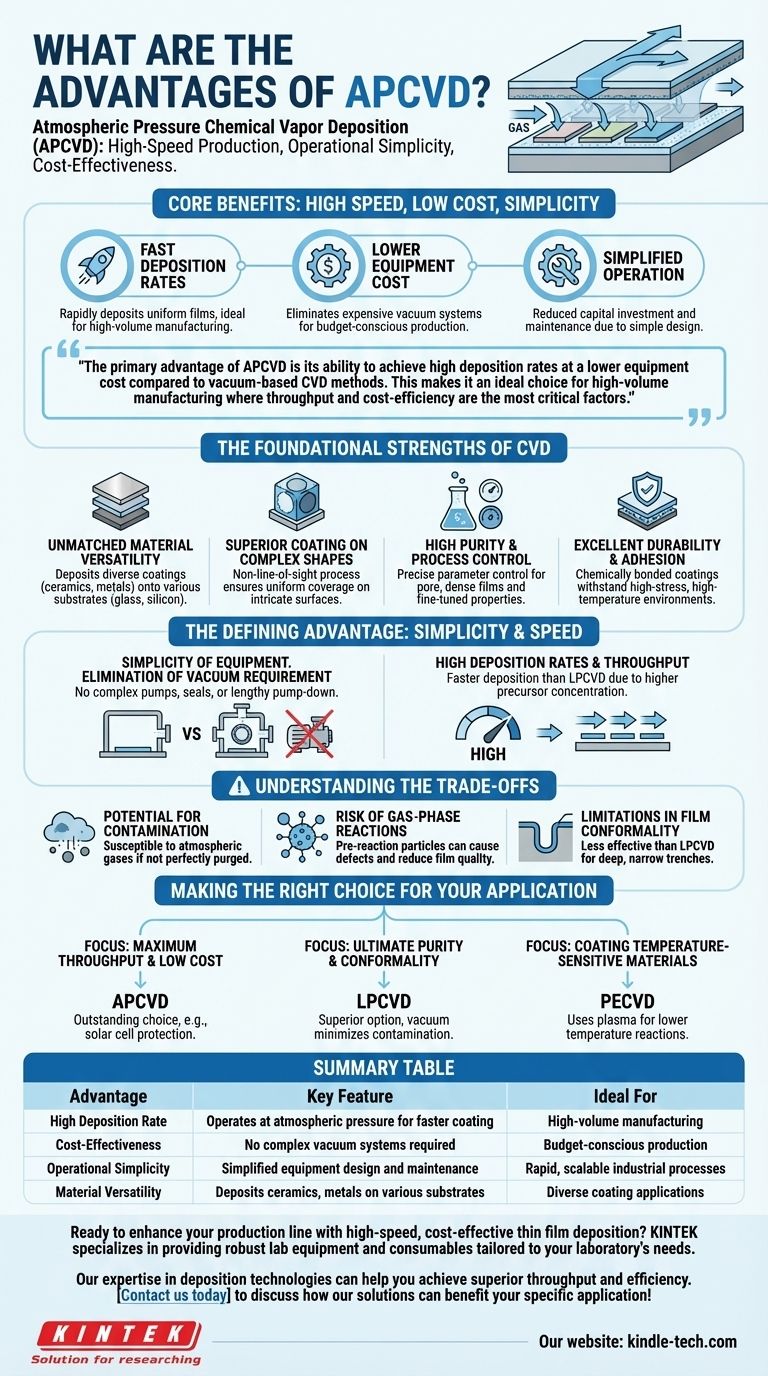

In sintesi, la Deposizione Chimica da Vapore a Pressione Atmosferica (APCVD) offre una potente combinazione di produzione ad alta velocità, semplicità operativa ed economicità. Poiché opera senza la necessità di costosi e complessi sistemi a vuoto, l'APCVD eccelle nella deposizione rapida di film uniformi e di elevata purezza, rendendola una soluzione altamente scalabile ed economica per molte applicazioni industriali.

Il vantaggio principale dell'APCVD è la sua capacità di raggiungere alti tassi di deposizione a un costo inferiore dell'attrezzatura rispetto ai metodi CVD basati sul vuoto. Questo la rende una scelta ideale per la produzione ad alto volume dove la produttività e l'efficienza dei costi sono i fattori più critici.

I punti di forza fondamentali del CVD

L'APCVD è un membro della più ampia famiglia di processi di Deposizione Chimica da Vapore (CVD). Come tale, eredita i potenti benefici fondamentali che rendono il CVD un pilastro della scienza dei materiali e della produzione moderna.

Versatilità dei materiali ineguagliabile

Il processo non è limitato a un singolo tipo di materiale. L'APCVD può essere utilizzato per depositare un'ampia gamma di rivestimenti, inclusi ceramiche e metalli, su vari substrati come vetro e wafer di silicio.

Rivestimento superiore su forme complesse

Il CVD è un processo non a linea di vista. I gas precursori fluiscono e reagiscono attorno a un intero componente, assicurando che anche superfici complesse e intricate ricevano un rivestimento uniforme e completo, cosa impossibile per molte tecniche di deposizione fisica.

Elevata purezza e controllo del processo

La natura della reazione chimica consente la creazione di film eccezionalmente puri e densi. Parametri chiave come temperatura, flusso di gas e concentrazione del precursore possono essere controllati con precisione per ottimizzare le proprietà chimiche e fisiche del rivestimento finale.

Eccellente durabilità e adesione

I film depositati non sono semplicemente appoggiati sulla superficie; sono legati chimicamente ad essa. Ciò si traduce in rivestimenti altamente durevoli che mostrano un'adesione lodevole e possono resistere ad ambienti ad alto stress e ad alta temperatura.

Il vantaggio distintivo dell'APCVD: semplicità e velocità

Mentre l'APCVD condivide i benefici fondamentali di tutti i processi CVD, il suo funzionamento a normale pressione atmosferica le conferisce due vantaggi distintivi che la distinguono dalle sue controparti a bassa pressione.

Semplicità dell'attrezzatura

Il vantaggio più significativo è l'eliminazione del requisito del vuoto. I sistemi APCVD non necessitano di costose pompe per alto vuoto, complesse guarnizioni della camera o lunghi cicli di pompaggio. Ciò semplifica drasticamente la progettazione dell'attrezzatura, riducendo sia l'investimento di capitale che i costi di manutenzione.

Alti tassi di deposizione e produttività

Operare a pressione atmosferica consente una maggiore concentrazione di gas precursori da fornire al substrato. Questo si traduce direttamente in tassi di deposizione significativamente più veloci rispetto al CVD a bassa pressione (LPCVD). Questa alta velocità rende l'APCVD eccezionalmente adatta per la produzione industriale continua e ad alta produttività.

Comprendere i compromessi

Nessuna singola tecnologia è una soluzione universale. La semplicità operativa dell'APCVD introduce compromessi specifici che sono fondamentali da comprendere quando la si valuta rispetto ad altri metodi di deposizione.

Potenziale di contaminazione

Operare a pressione atmosferica significa che la camera di reazione è più suscettibile alla contaminazione da gas atmosferici come ossigeno o vapore acqueo se non perfettamente spurgata. Ciò può influire sulla purezza finale del film rispetto a un processo ad alto vuoto.

Rischio di reazioni in fase gassosa

La maggiore pressione e concentrazione di gas reagenti in un sistema APCVD aumentano la probabilità che si verifichino reazioni chimiche in fase gassosa prima che i precursori raggiungano il substrato. Ciò può formare particelle che cadono sulla superficie, creando difetti e riducendo la qualità del film.

Limitazioni nella conformità del film

Sebbene buona, la capacità dell'APCVD di rivestire uniformemente trincee estremamente profonde e strette (rapporti d'aspetto elevati) può essere meno efficace rispetto a metodi come l'LPCVD. La maggiore pressione può ostacolare il libero movimento delle molecole di gas in questi spazi ristretti, portando a un rivestimento meno uniforme.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di deposizione corretta richiede l'allineamento dei suoi punti di forza e di debolezza specifici con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima produttività e il basso costo: l'APCVD è una scelta eccellente, in particolare per applicazioni come la deposizione di strati protettivi di biossido di silicio nella produzione di celle solari o semiconduttori.

- Se il tuo obiettivo principale è la massima purezza del film e la perfetta uniformità su microstrutture complesse: un processo CVD a bassa pressione (LPCVD) è probabilmente l'opzione superiore, poiché l'ambiente sotto vuoto minimizza la contaminazione e migliora la conformità.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili alla temperatura: dovresti considerare il CVD potenziato al plasma (PECVD), che utilizza il plasma per consentire reazioni a temperature molto più basse rispetto all'APCVD a conduzione termica.

In definitiva, comprendere questi compromessi ti consente di selezionare lo strumento più efficace ed economico per la tua specifica sfida di produzione.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Alto tasso di deposizione | Opera a pressione atmosferica per un rivestimento più veloce | Produzione ad alto volume |

| Costo-efficacia | Non richiede complessi sistemi a vuoto | Produzione attenta al budget |

| Semplicità operativa | Design e manutenzione dell'attrezzatura semplificati | Processi industriali rapidi e scalabili |

| Versatilità dei materiali | Deposita ceramiche, metalli su vari substrati | Diverse applicazioni di rivestimento |

Pronto a migliorare la tua linea di produzione con la deposizione di film sottili ad alta velocità e a basso costo? KINTEK è specializzata nella fornitura di attrezzature da laboratorio robuste e materiali di consumo su misura per le esigenze del tuo laboratorio. La nostra esperienza nelle tecnologie di deposizione può aiutarti a raggiungere una produttività e un'efficienza superiori. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme