In sostanza, lo stampaggio a trasferimento offre un significativo passo avanti in termini di precisione e complessità di progettazione rispetto allo stampaggio a compressione, in particolare per le parti con inserti delicati. Tuttavia, questi vantaggi hanno il costo di un maggiore investimento in utensili e sprechi di materiale inevitabili, rendendolo una scelta strategica per applicazioni specifiche piuttosto che una soluzione universale.

Lo stampaggio a trasferimento occupa una posizione intermedia critica tra la semplicità dello stampaggio a compressione e la velocità di produzione di massa dello stampaggio a iniezione. Il suo valore fondamentale risiede nella capacità di produrre parti termoindurenti intricate e dimensionalmente stabili che sono difficili o impossibili da creare con altri metodi.

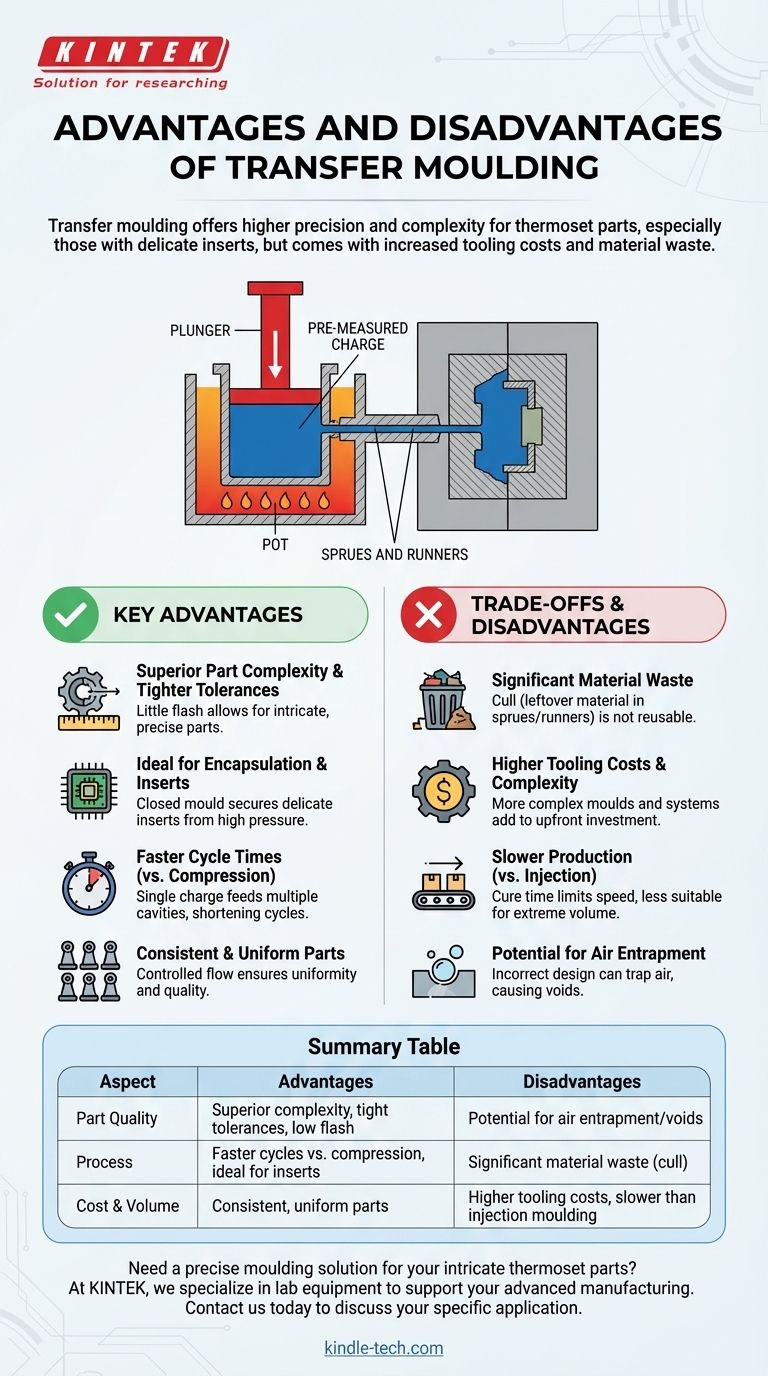

Come funziona lo stampaggio a trasferimento: i fondamenti

Per comprenderne i vantaggi e gli svantaggi, è necessario prima capire il processo. A differenza dello stampaggio a compressione, in cui il materiale viene posto direttamente in una cavità dello stampo aperta, lo stampaggio a trasferimento utilizza un approccio diverso.

Il processo in breve

Innanzitutto, una quantità pre-misurata di materiale termoindurente, chiamata carica, viene posta in una camera nota come "vasca" (pot), che fa parte dell'utensile dello stampo.

Quando lo stampo è chiuso, uno stantuffo forza il materiale—ora riscaldato e ammorbidito—dalla vasca attraverso canali chiamati canali di iniezione e materie (sprues and runners) e nelle cavità dello stampo chiuse.

Il materiale riempie le cavità, polimerizza sotto calore e pressione, e viene quindi espulso come pezzo finito.

Vantaggi chiave dello stampaggio a trasferimento

La natura unica di questo processo a stampo chiuso dà origine ai suoi principali benefici.

Complessità superiore delle parti e tolleranze più strette

Poiché il materiale fluisce in uno stampo completamente chiuso e bloccato, c'è pochissima bava (materiale in eccesso che fuoriesce dalla linea di giunzione). Ciò consente la creazione di parti molto più intricate e dimensionalmente precise rispetto allo stampaggio a compressione.

Ideale per incapsulamento e inserti

Lo stampaggio a trasferimento è la scelta principale per creare parti con inserti pre-posizionati, come perni metallici, montanti filettati o componenti elettronici delicati. Lo stampo viene chiuso prima che la plastica venga introdotta, fissando gli inserti e impedendo che vengano spostati dall'alta pressione diretta dello stampaggio a compressione.

Tempi ciclo più rapidi rispetto allo stampaggio a compressione

Sebbene venga utilizzata una singola carica, questa può alimentare più cavità contemporaneamente attraverso il sistema di canali. Combinato con il preriscaldamento della carica nella vasca, ciò si traduce spesso in tempi ciclo più brevi per parte rispetto al caricamento di singole cavità nello stampaggio a compressione.

Parti uniformi e coerenti

Il processo a stampo chiuso assicura un flusso di materiale più coerente nelle cavità. Ciò porta a parti con maggiore uniformità, meno vuoti e densità costante, migliorando la qualità complessiva e la ripetibilità.

Comprendere i compromessi e gli svantaggi

Nessun processo è perfetto. La complessità che fornisce i benefici dello stampaggio a trasferimento introduce anche i suoi principali inconvenienti.

Spreco significativo di materiale

Il materiale rimasto nella vasca, nei canali di iniezione e nelle materie—collettivamente noto come scarto (cull)—è una parte fondamentale del processo. Con le materie plastiche termoindurenti, che non possono essere rifuse e riutilizzate, questo scarto rappresenta puro spreco di materiale e un aumento diretto del costo per parte.

Costi di utensili più elevati e complessità

Gli stampi a trasferimento sono più complessi e costosi da progettare e produrre rispetto agli stampi a compressione. La necessità di una vasca separata, di un meccanismo a stantuffo e di un sistema di canali lavorato con precisione aumenta l'investimento iniziale.

Produzione più lenta rispetto allo stampaggio a iniezione

Sebbene più veloce dello stampaggio a compressione, il processo è generalmente più lento dello stampaggio a iniezione di termoplastici. Il tempo necessario affinché il materiale termoindurente polimerizzi all'interno dello stampo limita la velocità di produzione complessiva, rendendolo meno adatto per cicli di produzione estremamente elevati.

Potenziale di intrappolamento dell'aria

Se lo stampo e il processo non sono progettati correttamente, l'aria può rimanere intrappolata all'interno delle cavità mentre il materiale fluisce. Ciò può creare vuoti o imperfezioni superficiali nella parte finale, richiedendo un'attenta progettazione dell'utensile e un controllo del processo per mitigare.

Fare la scelta giusta per il tuo progetto

La selezione del processo di stampaggio corretto richiede di bilanciare la complessità della tua parte, il tuo volume di produzione e i tuoi vincoli di costo.

- Se la tua priorità principale è produrre parti termoindurenti intricate con angoli vivi e tolleranze strette: Lo stampaggio a trasferimento è un'ottima scelta grazie alla sua natura a stampo chiuso e a bassa bava.

- Se la tua priorità principale è incapsulare in modo sicuro componenti elettronici o sovrastampare inserti metallici delicati: Il processo di riempimento indiretto e delicato dello stampaggio a trasferimento è un vantaggio distintivo rispetto allo stampaggio a compressione.

- Se la tua priorità principale è produrre forme semplici al minor costo di utensile possibile per cicli di produzione bassi: Lo stampaggio a compressione è probabilmente l'opzione più economica.

- Se la tua priorità principale è produrre in serie milioni di parti termoplastiche al minor costo unitario possibile: Lo stampaggio a iniezione di termoplastici rimane lo standard del settore per velocità ed efficienza.

In definitiva, scegliere lo stampaggio a trasferimento è una decisione ingegneristica deliberata per ottenere un livello di precisione e libertà di progettazione che altri processi non possono fornire facilmente.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità della parte | Complessità superiore, tolleranze strette, bassa bava | Potenziale di intrappolamento dell'aria/vuoti |

| Processo | Cicli più rapidi rispetto alla compressione, ideale per inserti | Spreco significativo di materiale (scarto) |

| Costo e Volume | Parti uniformi e coerenti | Costi di utensili più elevati, più lento dello stampaggio a iniezione |

Hai bisogno di una soluzione di stampaggio precisa per le tue parti termoindurenti intricate?

Lo stampaggio a trasferimento è una scelta strategica per ottenere una stabilità dimensionale superiore e incapsulare inserti delicati. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per supportare i tuoi processi avanzati di produzione e R&S.

Lascia che i nostri esperti ti aiutino a determinare se lo stampaggio a trasferimento è il processo ottimale per i requisiti del tuo progetto. Contattaci oggi stesso per discutere la tua applicazione specifica e come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa piana riscaldata a infrarossi

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Qual è il rapporto di compressione di una filiera per pellettatrice? La chiave per pellet durevoli e di alta qualità

- In che modo l'uso di una pressa idraulica da laboratorio e di stampi in acciaio inossidabile contribuisce al trattamento termico delle polveri di elettrolita Li2S–GeSe2–P2S5?

- Cos'è il processo di forgiatura idraulica? Padroneggiare l'arte della formatura di metalli ad alta resistenza

- Perché l'idraulica rallenta quando è calda? Scopri la rottura della viscosità e la perdita di prestazioni

- Qual è la funzione di una pressa idraulica da laboratorio nei corpi verdi di leghe ad alta entropia? Garantire l'integrità del campione al picco

- Quale dimensione del campione per XRF? La chiave per un'analisi elementare accurata

- Quali sono i pericoli per la sicurezza delle presse idrauliche? Mitigare i rischi di schiacciamento, iniezione ed espulsione

- Quali sono i vantaggi della pressa meccanica? Precisione ad alta velocità per la produzione di massa