Nella lavorazione dei metalli, la scelta fondamentale tra formatura a caldo e formatura a freddo si riduce a un compromesso tra formabilità e precisione. La formatura a caldo utilizza alte temperature per rendere il metallo facile da modellare in forme complesse, mentre la formatura a freddo utilizza un'immensa pressione a temperatura ambiente per ottenere una precisione dimensionale e una resistenza superiori. Ciascun metodo altera fondamentalmente le proprietà del metallo in modi diversi, rendendoli adatti ad applicazioni completamente differenti.

La decisione dipende da un unico, fattore critico: la temperatura di ricristallizzazione del metallo. Lavorare al di sopra di questa temperatura (formatura a caldo) privilegia la facilità di modellatura, mentre lavorare al di sotto di essa (formatura a freddo) privilegia la precisione e la resistenza nel prodotto finale.

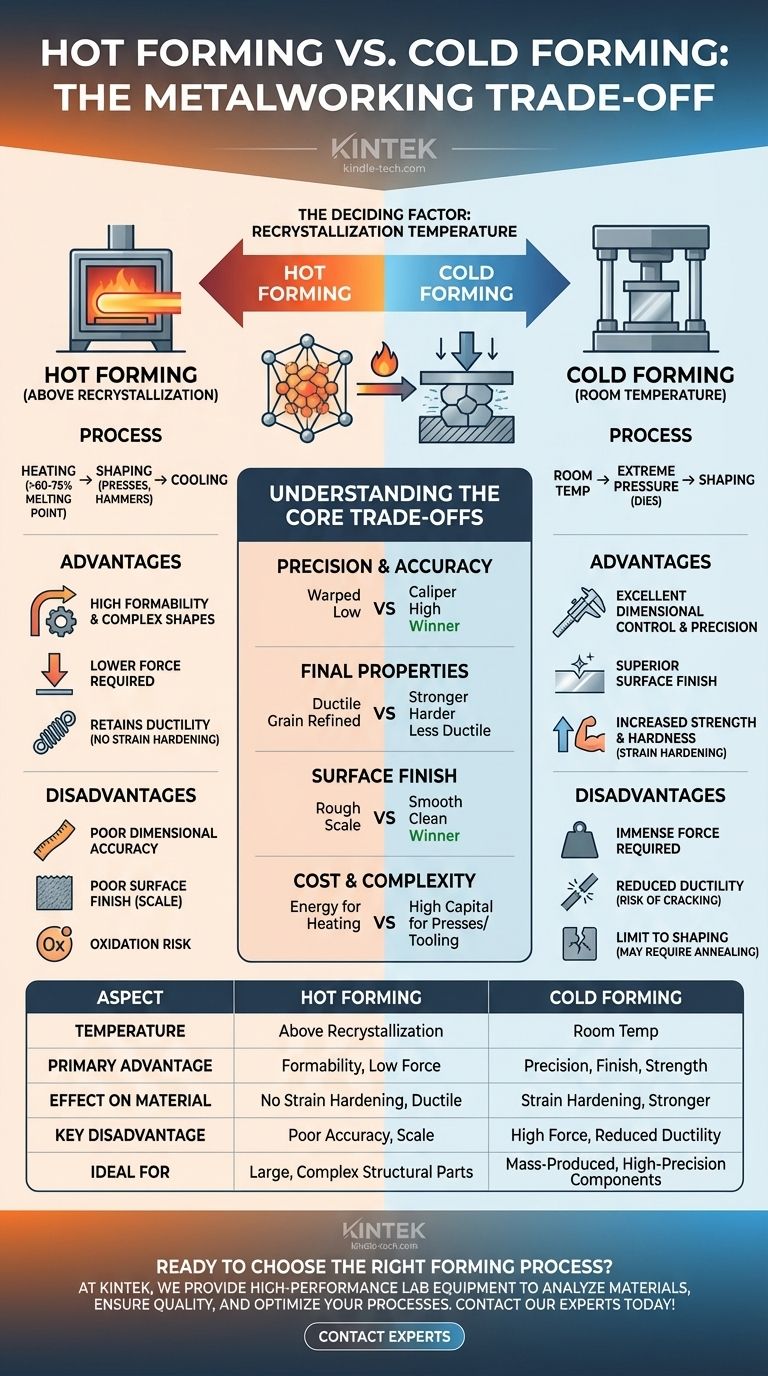

Il fattore decisivo: la temperatura di ricristallizzazione

Cos'è la ricristallizzazione?

Quando un metallo viene deformato, la sua struttura cristallina interna, o "grani", si allunga e si distorce. Questo è noto come incrudimento.

Riscaldare il metallo al di sopra della sua temperatura di ricristallizzazione innesca un cambiamento cruciale. Nuovi grani privi di deformazione iniziano a formarsi, "azzerando" efficacemente la struttura interna del metallo e rimuovendo gli effetti dell'incrudimento.

Questo fenomeno è la linea di demarcazione scientifica tra i due processi. Spiega perché il metallo caldo è morbido e malleabile, mentre il metallo freddo diventa più duro man mano che lo si lavora.

Formatura a caldo: modellare con il calore

La formatura a caldo comporta la deformazione di un metallo a una temperatura superiore al suo punto di ricristallizzazione, tipicamente compresa tra il 60% e il 75% del suo punto di fusione.

Il processo

Il pezzo di metallo viene riscaldato in un forno fino a raggiungere la temperatura desiderata, rendendolo significativamente più malleabile. Viene quindi rapidamente modellato utilizzando strumenti come presse, martelli o rulli prima che si raffreddi.

Vantaggi chiave

Il vantaggio principale è una drastica riduzione della forza necessaria per modellare il materiale. Ciò consente la creazione di componenti grandi e complessi in una singola operazione.

Poiché il processo avviene al di sopra della temperatura di ricristallizzazione, il materiale non si incrudisce. Ciò significa che mantiene la sua duttilità, rendendolo altamente resistente alla fessurazione durante la formatura.

Svantaggi intrinseci

Man mano che il metallo si raffredda da un'alta temperatura, si restringe e può deformarsi in modo imprevedibile. Ciò si traduce in una scarsa precisione dimensionale e tolleranze rispetto alla formatura a freddo.

L'alto calore provoca anche l'ossidazione sulla superficie del metallo, formando uno strato ruvido chiamato "scaglia". Ciò si traduce in una scarsa finitura superficiale che spesso richiede operazioni di pulizia secondarie.

Formatura a freddo: precisione a temperatura ambiente

La formatura a freddo, nota anche come lavorazione a freddo, comporta la modellatura del metallo a o vicino alla temperatura ambiente. Questo processo non ammorbidisce il materiale con il calore; si basa esclusivamente sulla forza meccanica.

Il processo

Viene applicata una pressione estrema a un pezzo di metallo utilizzando matrici in una pressa. Questo costringe il metallo a fluire nella forma desiderata. Esempi comuni includono la forgiatura, la laminazione e la trafilatura.

Vantaggi chiave

Poiché non vi è riscaldamento o raffreddamento, l'espansione e la contrazione termica non sono fattori. Ciò consente un eccellente controllo dimensionale e alta precisione.

Il processo produce una superficie liscia e pulita, risultando in una finitura superficiale superiore che spesso non richiede alcun trattamento secondario.

La lavorazione a freddo distorce permanentemente la struttura granulare del metallo, un processo chiamato incrudimento. Ciò aumenta la resistenza alla trazione e la durezza del materiale, rendendo spesso il pezzo finale più resistente del materiale grezzo da cui è stato ricavato.

Svantaggi intrinseci

Lo svantaggio principale è l'immensa forza richiesta per modellare il metallo, che richiede macchinari potenti e costosi e utensili robusti.

L'incrudimento aumenta la resistenza ma riduce la duttilità del metallo, rendendolo più fragile. C'è un limite a quanto una parte può essere modellata prima che rischi di fessurarsi, a volte richiedendo un passaggio intermedio di ricottura (riscaldamento) per ammorbidirla di nuovo.

Comprendere i compromessi fondamentali

La scelta tra questi metodi non è mai arbitraria. È una decisione calcolata basata sui requisiti finali del componente.

Precisione e accuratezza dimensionale

La formatura a freddo è la chiara vincitrice. L'assenza di deformazioni termiche consente tolleranze strette impossibili da ottenere in modo coerente con la formatura a caldo.

Proprietà meccaniche finali

I risultati sono fondamentalmente diversi. La formatura a freddo produce una parte più forte, più dura, ma meno duttile. La formatura a caldo mantiene la duttilità originale del materiale e può persino affinare la struttura granulare, migliorando la tenacità.

Finitura superficiale

La formatura a freddo è superiore. Produce una superficie brillante e liscia, mentre la formatura a caldo lascia una texture ruvida e scagliosa che spesso deve essere rimossa.

Costo e complessità

L'economia è complessa. La formatura a caldo richiede un'energia significativa per il riscaldamento dei forni. La formatura a freddo richiede un maggiore investimento di capitale in presse potenti e utensili durevoli. Per la produzione di massa di piccole parti precise come viti e bulloni, la formatura a freddo è spesso più economica per pezzo.

Fare la scelta giusta per la tua applicazione

In definitiva, il processo ideale è dettato dagli obiettivi del tuo progetto specifico.

- Se il tuo obiettivo principale è creare parti strutturali grandi o complesse dove la precisione assoluta è secondaria: La formatura a caldo è la scelta superiore grazie alla sua elevata formabilità e ai minori requisiti di forza.

- Se il tuo obiettivo principale è la produzione di massa di componenti più piccoli con elevata precisione dimensionale e una finitura superficiale superiore: La formatura a freddo offre una precisione ineguagliabile e rafforza il materiale attraverso l'incrudimento.

- Se il tuo obiettivo principale è migliorare la resistenza di una parte finita senza cambiarne la forma: Tecniche di formatura a freddo come la pallinatura vengono utilizzate per introdurre intenzionalmente un incrudimento benefico.

Allineando gli obiettivi del tuo progetto con i principi fondamentali di ciascun processo, puoi selezionare il percorso più efficace ed economico dal materiale grezzo al pezzo finito.

Tabella riassuntiva:

| Aspetto | Formatura a caldo | Formatura a freddo |

|---|---|---|

| Temperatura | Sopra la temperatura di ricristallizzazione (60-75% del punto di fusione) | Temperatura ambiente o quasi temperatura ambiente |

| Vantaggio principale | Elevata formabilità per forme complesse; minore forza richiesta | Precisione dimensionale e finitura superficiale superiori |

| Effetto sul materiale | Nessun incrudimento; mantiene la duttilità | L'incrudimento aumenta la resistenza e la durezza |

| Svantaggio chiave | Scarsa precisione dimensionale e finitura superficiale (scaglia) | Elevata forza richiesta; duttilità ridotta (rischio di fessurazione) |

| Ideale per | Parti strutturali grandi e complesse | Componenti prodotti in serie, ad alta precisione |

Pronto a scegliere il giusto processo di formatura per il tuo progetto?

La scelta tra formatura a caldo e a freddo è fondamentale per il successo dei tuoi componenti metallici. Presso KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo necessari per analizzare le proprietà dei materiali e garantire che i tuoi processi di formatura siano ottimizzati per qualità ed efficienza.

Aiutiamo i nostri clienti di laboratorio a:

- Analizzare il comportamento dei materiali: Testare e comprendere come i tuoi metalli rispondono al calore e alla pressione.

- Garantire il controllo qualità: Verificare la precisione dimensionale e le proprietà meccaniche delle tue parti finite.

- Ottimizzare i processi: Raggiungere il perfetto equilibrio tra formabilità, resistenza e precisione.

Discutiamo le tue esigenze applicative specifiche. Contatta i nostri esperti oggi per trovare la soluzione giusta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per i compositi Rame-MoS2-Mo? Raggiungere la massima densificazione

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Quali vantaggi offre l'attrezzatura per la sinterizzazione a pressatura a caldo per NASICON? Ottenere piastre di elettrolita solido dense al 100%