Da un punto di vista tecnico, la pirolisi flash offre vantaggi significativi in termini di velocità di processo e resa di prodotti preziosi come il bio-olio, rendendola altamente efficiente per la conversione di biomassa e rifiuti. Tuttavia, questi benefici sono bilanciati da considerevoli sfide operative, inclusi costi iniziali elevati e la necessità critica di gestire emissioni potenzialmente dannose attraverso un'ingegneria e un controllo precisi.

La pirolisi flash non è una soluzione miracolosa, ma uno strumento termochimico specializzato. La sua forza principale è massimizzare la conversione di materiale organico in bio-olio liquido ad alta velocità, ma questa efficienza richiede investimenti significativi e un rigoroso controllo operativo per essere sia economicamente sostenibile che ambientalmente sana.

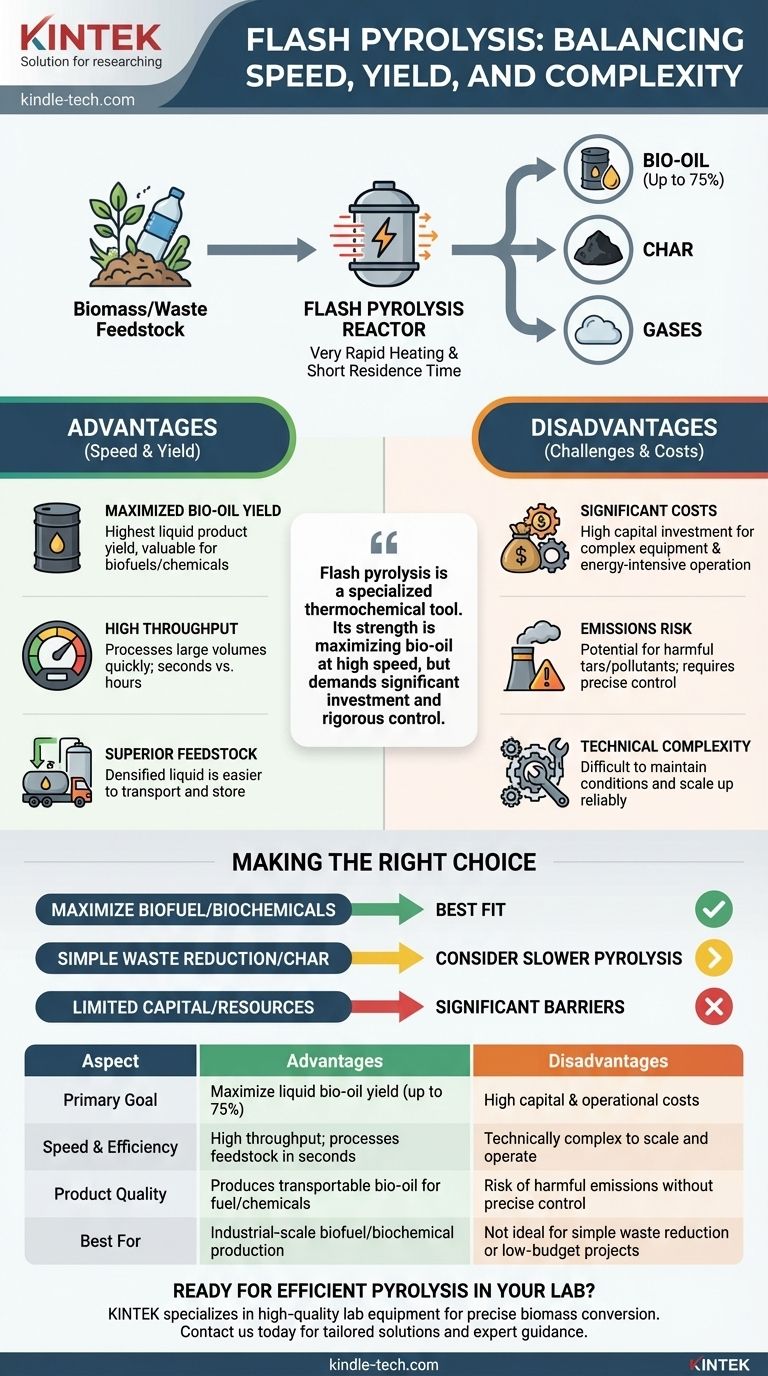

I Vantaggi Principali: Velocità e Resa

La pirolisi flash è un tipo specifico di pirolisi caratterizzato da tassi di riscaldamento molto rapidi e tempi di reazione brevi. Questo design non è accidentale; è progettato per raggiungere risultati specifici che la differenziano dai metodi di pirolisi più lenti.

Massimizzazione della Produzione di Bio-olio

Il vantaggio principale della pirolisi flash è la sua capacità di massimizzare la resa di prodotti liquidi, noti come bio-olio o olio di pirolisi. Il riscaldamento estremamente rapido scompone i materiali organici come la biomassa o la plastica così velocemente che non hanno il tempo di formare quantità eccessive di biochar solido o gas non condensabili (syngas).

Questo processo tipicamente produce fino al 75% di bio-olio in peso, rispetto a rese liquide molto inferiori dai processi di pirolisi più lenti che tendono a produrre più biochar.

Elevata Capacità Produttiva e Velocità di Processo

La natura "flash" del processo significa che la materia prima può essere processata in pochi secondi, piuttosto che in minuti o ore. Ciò consente a un reattore di pirolisi flash di gestire un volume di materiale molto maggiore nel tempo rispetto a un reattore di pirolisi convenzionale di dimensioni simili.

Questa elevata capacità produttiva è un fattore critico per le operazioni su scala industriale dove la lavorazione di grandi quantità di rifiuti o biomassa è un motore economico chiave.

Creazione di una Materia Prima Superiore

Il bio-olio prodotto tramite pirolisi flash può servire come prezioso prodotto intermedio. Può essere raffinato in biocarburanti per il trasporto, utilizzato per generare calore ed energia, o servire come fonte per l'estrazione di preziose sostanze chimiche speciali.

La sua forma liquida lo rende più facile da trasportare e immagazzinare rispetto alla biomassa solida grezza, densificando efficacemente l'energia e il valore del materiale originale.

Comprendere i Compromessi e le Sfide Inerenti

Le alte prestazioni della pirolisi flash comportano una serie di sfide significative che devono essere affrontate per una corretta implementazione. Ignorare questi compromessi è una causa comune di fallimento dei progetti.

Costi di Capitale e Operativi Significativi

Il raggiungimento di un riscaldamento rapido e un controllo preciso della temperatura richiede attrezzature sofisticate e costose. I reattori, i sistemi di preparazione della materia prima e le apparecchiature di raffreddamento necessarie per catturare il vapore di bio-olio rappresentano un elevato investimento di capitale iniziale.

Inoltre, operare a temperature elevate è ad alta intensità energetica, portando a costi operativi elevati che devono essere considerati nel modello economico.

Il Rischio Critico delle Emissioni

Come tutti i processi ad alta temperatura, la pirolisi comporta il rischio di produrre emissioni nocive se non gestita perfettamente. La mancanza di ossigeno previene la combustione ma può portare alla formazione di inquinanti come catrami, particolato e composti organici volatili.

Una corretta progettazione del forno, protocolli operativi robusti e una manutenzione efficace non sono opzionali, ma essenziali per minimizzare l'impatto ambientale e rispettare le normative sulla qualità dell'aria.

Complessità Tecnica e Ostacoli alla Scalabilità

Mantenere le condizioni ideali per la pirolisi flash — tassi di trasferimento di calore estremamente elevati e tempi di residenza del vapore brevi — è una sfida ingegneristica. Queste condizioni sono difficili da mantenere in modo coerente, specialmente quando si scala il processo da un laboratorio o impianto pilota a un impianto industriale su vasta scala.

Problemi tecnici con i sistemi di alimentazione, il trasferimento di calore e la raccolta del prodotto possono ostacolare l'efficienza e l'affidabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se la pirolisi flash è l'approccio corretto, è necessario allineare le sue capacità specifiche con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la produzione di biocarburanti liquidi o prodotti biochimici dalla biomassa: La pirolisi flash è la tecnologia più efficace grazie al suo design ingegnerizzato per alte rese di bio-olio.

- Se il tuo obiettivo principale è la semplice riduzione del volume dei rifiuti o la massimizzazione della produzione di biochar solido: Un processo di pirolisi più lento e meno complesso è spesso più conveniente e operativamente più semplice.

- Se il tuo obiettivo principale è un progetto con risorse di capitale o tecniche limitate: L'elevato investimento iniziale e la complessità ingegneristica della pirolisi flash possono presentare barriere significative al successo.

In definitiva, il successo con la pirolisi flash dipende da una valutazione chiara dei suoi compromessi e da un fermo impegno per la precisione ingegneristica che essa richiede.

Tabella Riepilogativa:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Obiettivo Primario | Massimizzare la resa di bio-olio liquido (fino al 75%) | Costi di capitale e operativi elevati |

| Velocità ed Efficienza | Elevata capacità produttiva; processa la materia prima in secondi | Tecnicamente complesso da scalare e operare |

| Qualità del Prodotto | Produce bio-olio trasportabile per carburante/prodotti chimici | Rischio di emissioni nocive senza controllo preciso |

| Ideale Per | Produzione industriale di biocarburanti/prodotti biochimici | Non ideale per la semplice riduzione dei rifiuti o progetti a basso budget |

Pronto a implementare una soluzione di pirolisi efficiente per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi di pirolisi, per aiutarti a ottenere risultati precisi e affidabili nella conversione della biomassa e nella lavorazione dei rifiuti. La nostra esperienza garantisce che tu ottenga gli strumenti giusti per massimizzare la resa gestendo efficacemente le sfide operative.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare i tuoi obiettivi di ricerca e sviluppo con soluzioni personalizzate e una guida esperta.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia