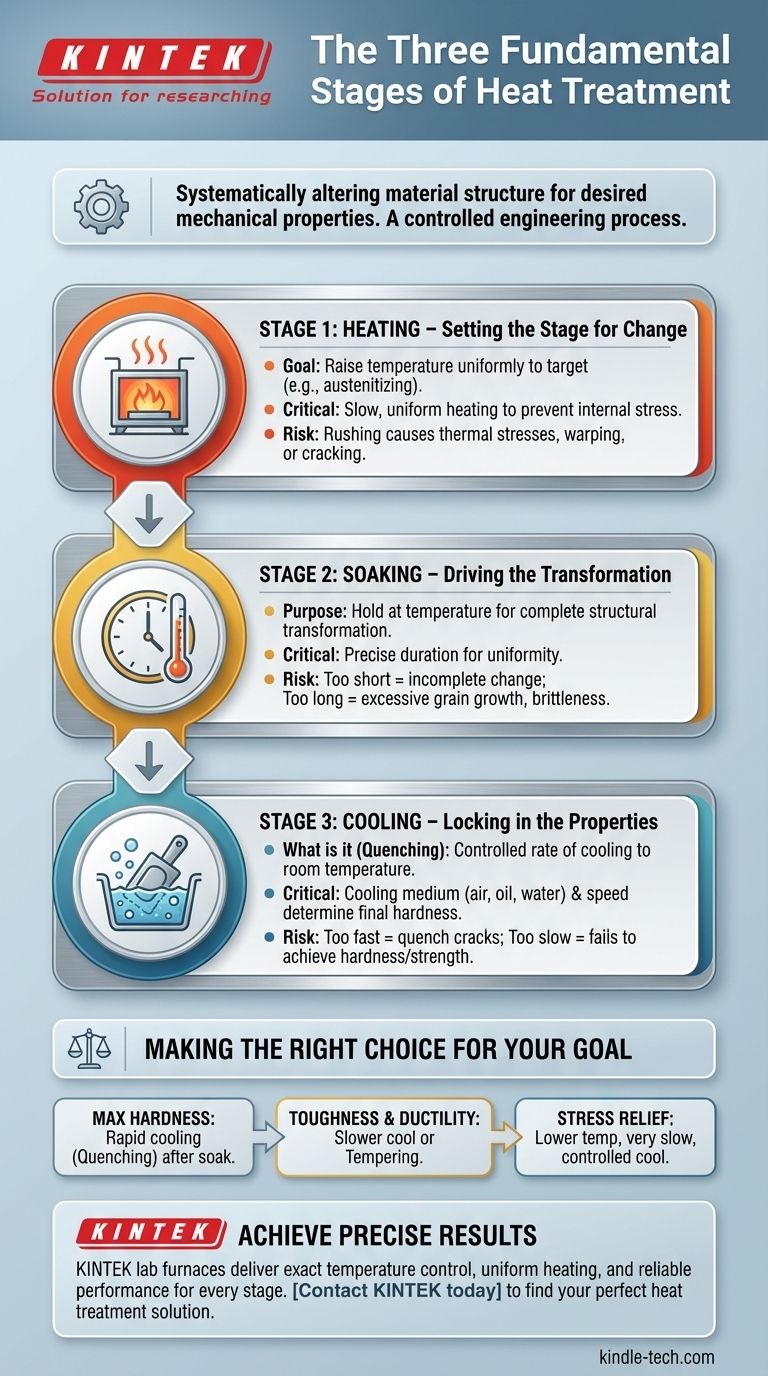

Al suo centro, il processo di trattamento termico consiste di tre fasi fondamentali. Queste sono la fase di Riscaldamento, dove la temperatura del materiale viene uniformemente aumentata; la fase di Mantenimento, dove viene mantenuto a quella temperatura per una durata specifica; e la fase di Raffreddamento, dove viene riportato a temperatura ambiente a una velocità controllata. Ogni fase ha uno scopo distinto nell'alterare sistematicamente la struttura interna del materiale per ottenere le proprietà meccaniche desiderate.

Il trattamento termico non riguarda semplicemente la modifica della temperatura di un materiale. È un processo ingegneristico altamente controllato progettato per manipolare la struttura cristallina microscopica di un materiale al fine di ottenere risultati specifici e prevedibili come maggiore durezza, migliore tenacità o riduzione delle tensioni interne.

Fase 1: Il Ciclo di Riscaldamento - Preparare il Terreno per il Cambiamento

La fase iniziale di riscaldamento è la base su cui si costruisce l'intero trattamento. Il suo successo dipende interamente dalla precisione e dal controllo.

L'Obiettivo del Riscaldamento

L'obiettivo primario è elevare la temperatura dell'intero componente a un obiettivo specifico, noto come temperatura di austenitizzazione negli acciai. Questa è la temperatura alla quale la struttura cristallina interna del materiale diventa instabile ed è pronta a trasformarsi.

Perché l'Uniformità è Critica

Il riscaldamento deve essere sufficientemente lento e uniforme per garantire che il nucleo del materiale raggiunga la stessa temperatura della superficie. Un riscaldamento non uniforme può causare tensioni interne, portando a deformazioni o persino alla rottura del pezzo.

Fase 2: Il Periodo di Mantenimento - Guidare la Trasformazione

Una volta che il materiale raggiunge la temperatura target, entra nella fase di mantenimento o di sosta. È qui che avviene il vero cambiamento metallurgico.

Lo Scopo del Mantenimento

Il componente viene mantenuto alla temperatura specifica per un periodo di tempo predeterminato. Questo periodo consente alla struttura cristallina interna di trasformarsi completamente e uniformemente in una nuova struttura (ad esempio, austenite nell'acciaio).

Come il Tempo Influisce sul Risultato

La durata del mantenimento è critica. Un mantenimento troppo breve comporterà una trasformazione incompleta e proprietà incoerenti. Un mantenimento troppo lungo può causare effetti indesiderati come un'eccessiva crescita del grano, che può rendere il materiale fragile.

Fase 3: La Fase di Raffreddamento - Fissare le Proprietà

La fase finale di raffreddamento è probabilmente la più critica, poiché la velocità di raffreddamento determina direttamente le proprietà meccaniche finali del materiale.

Cos'è il Raffreddamento (Tempra)?

Questa fase comporta la riduzione rapida o lenta della temperatura del materiale fino a temperatura ambiente. Il metodo e il mezzo utilizzati, come aria, olio, acqua o salamoia, vengono scelti specificamente per controllare la velocità di raffreddamento.

Perché la Velocità di Raffreddamento è Tutto

La velocità di raffreddamento "fissa" una specifica struttura cristallina. Un raffreddamento molto rapido (una tempra) intrappola una struttura dura e fragile come la martensite. Un raffreddamento più lento consente la formazione di strutture più morbide e duttili come la perlite o la bainite. Questo controllo è il modo in cui i metallurgisti possono produrre un'ampia gamma di proprietà dallo stesso materiale di base.

Comprendere i Compromessi e i Rischi

Ogni fase del trattamento termico presenta opportunità di errore. Comprendere questi rischi evidenzia l'importanza di un controllo preciso della temperatura, del tempo e dell'atmosfera (come il vuoto).

Il Rischio di un Riscaldamento Improprio

Affrettare il ciclo di riscaldamento è un errore comune. Questo può creare una significativa differenza di temperatura tra la superficie e il nucleo del pezzo, generando tensioni termiche che causano distorsioni.

Il Pericolo di un Mantenimento Non Corretto

Il periodo di mantenimento è un delicato equilibrio. Un tempo insufficiente porta a una struttura non uniforme e a prestazioni inaffidabili. Un tempo eccessivo può rendere il prodotto finale debole e fragile, anche se è duro.

La Conseguenza di un Cattivo Raffreddamento

La velocità di raffreddamento errata è la causa più comune di guasto. Un raffreddamento troppo rapido può causare cricche di tempra e fragilità estrema. Un raffreddamento troppo lento non riuscirà a raggiungere la durezza e la resistenza desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri per ciascuna delle tre fasi vengono selezionati in base alle proprietà finali desiderate del componente.

- Se il tuo obiettivo primario è la massima durezza: L'obiettivo è una fase di raffreddamento rapido (tempra) dopo un adeguato ciclo di riscaldamento e mantenimento per formare una struttura completamente martensitica.

- Se il tuo obiettivo primario è la tenacità e la duttilità: L'obiettivo prevede una velocità di raffreddamento più lenta o un processo di trattamento termico secondario (come la tempra) per affinare la struttura fragile in una più forte e resiliente.

- Se il tuo obiettivo primario è la riduzione delle tensioni: L'obiettivo richiede una temperatura di riscaldamento molto più bassa e un ciclo di raffreddamento molto lento e controllato per consentire alle tensioni interne di rilassarsi senza modificare la durezza del nucleo.

In definitiva, padroneggiare l'interazione tra riscaldamento, mantenimento e raffreddamento è ciò che trasforma un semplice pezzo di metallo in un componente ingegneristico ad alte prestazioni.

Tabella Riepilogativa:

| Fase | Obiettivo Chiave | Fattore Critico |

|---|---|---|

| 1. Riscaldamento | Portare uniformemente il materiale a una temperatura target. | Riscaldamento controllato e uniforme per prevenire deformazioni/rotture. |

| 2. Mantenimento | Mantenere a temperatura per una completa trasformazione microstrutturale. | Durata precisa per garantire uniformità e prevenire la crescita del grano. |

| 3. Raffreddamento | Controllare la velocità di raffreddamento per fissare le proprietà desiderate. | Il mezzo di raffreddamento (aria, olio, acqua) e la velocità determinano la durezza/tenacità finale. |

Ottieni risultati precisi e ripetibili per i processi di trattamento termico del tuo laboratorio.

KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità che offrono il controllo preciso della temperatura, il riscaldamento uniforme e le prestazioni affidabili richieste per ogni fase del trattamento termico. Che tu stia sviluppando nuove leghe, elaborando campioni per la scienza dei materiali o garantendo il controllo qualità, le nostre soluzioni ti aiutano a raggiungere le proprietà del materiale desiderate, dalla massima durezza alla migliore tenacità, con fiducia.

Contatta KINTEK oggi per discutere la tua applicazione specifica e trovare la soluzione di trattamento termico perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono le specifiche dei pellet di biomassa? Metriche chiave per un calore efficiente e pulito

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Cos'è il metodo di doppia sinterizzazione? Raggiungi la massima densità con una microstruttura controllata

- Quali sono alcune applicazioni tipiche per le pompe per vuoto a membrana oil-free? Garantisci la purezza del processo nel tuo laboratorio

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Cos'è la sinterizzazione delle polveri metalliche e ceramiche? La chiave per creare componenti densi e ad alte prestazioni

- Qual è la differenza tra pirolisi e incenerimento? Recupero di materiali contro recupero di energia

- Quali sono i limiti di questa tecnica FTIR? Superare le sfide dell'analisi molecolare