In sintesi, i limiti principali della metallurgia delle polveri (PM) sono i vincoli sulle dimensioni dei pezzi, le difficoltà nella produzione di geometrie molto complesse e le proprietà meccaniche – in particolare resistenza e duttilità – che sono generalmente inferiori a quelle ottenute tramite forgiatura o fusione. Questi limiti sono una conseguenza diretta della fisica della compattazione e della saldatura delle polveri metalliche piuttosto che della colata di metallo fuso o della deformazione di un blocco solido.

La sfida principale della metallurgia delle polveri è ottenere una densità uniforme. I limiti sulla dimensione del pezzo, la complessità e la resistenza derivano tutti dalla difficoltà di compattare uniformemente una polvere secca e poi sinterizzarla in un pezzo finale completamente denso e omogeneo.

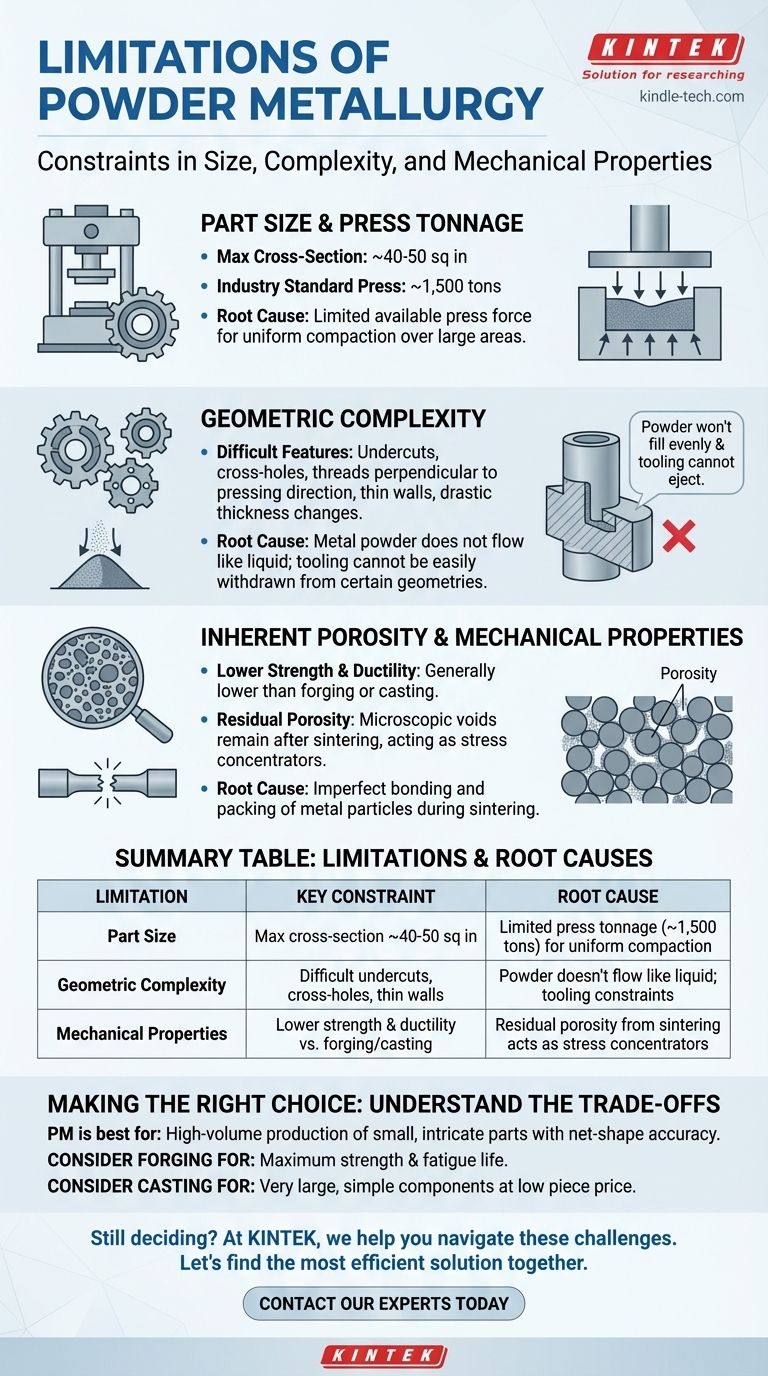

La Fisica Dietro le Limitazioni

Per capire se la PM è adatta alla tua applicazione, è essenziale capire perché esistono questi vincoli. Non sono regole arbitrarie, ma conseguenze fondamentali del processo stesso.

Dimensioni del Pezzo e Tonellaggio della Pressa

La dimensione di un pezzo PM è direttamente limitata dalla forza di pressa disponibile. Lo standard industriale per le presse di grandi dimensioni è di circa 1.500 tonnellate.

Questa forza deve essere distribuita sull'area planare del pezzo per compattare la polvere. Di conseguenza, il limite pratico per la sezione trasversale di un componente è tipicamente di circa 40-50 pollici quadrati. Superare questa misura rende impossibile raggiungere la pressione necessaria per una densità "verde" (pre-sinterizzazione) adeguata.

La Sfida della Complessità Geometrica

Le polveri metalliche non fluiscono come un liquido. Questo semplice fatto crea significativi vincoli di progettazione.

Caratteristiche come sottosquadri, fori trasversali o filettature perpendicolari alla direzione di pressatura sono spesso impossibili da modellare direttamente. Gli utensili non possono essere ritirati facilmente e la polvere non riempirà queste caratteristiche in modo uniforme sotto pressione, creando punti deboli critici.

Anche le pareti sottili e i drastici cambiamenti nello spessore della sezione rappresentano problemi. Possono impedire la trasmissione uniforme della pressione, provocando variazioni di densità e un pezzo strutturalmente non solido. Sebbene una progettazione abile possa mitigare alcuni problemi, la PM è più adatta a pezzi con spessore relativamente uniforme lungo l'asse di pressatura.

Porosità Intrinseca e Proprietà Meccaniche

A differenza della fusione o della forgiatura che producono materiali completamente densi, i pezzi PM standard contengono una piccola quantità di porosità residua.

Durante la sinterizzazione, le particelle compattate si legano metallurgicamente, ma spesso rimangono vuoti microscopici. Questi pori agiscono come concentratori di stress, che è il motivo principale per cui i pezzi PM mostrano tipicamente una resistenza alla trazione e una duttilità inferiori rispetto alle loro controparti forgiate o fuse.

Sebbene i passaggi di post-lavorazione come la Pressatura Isostatica a Caldo (HIP) possano essere utilizzati per chiudere questa porosità, ciò aggiunge costi e complessità significativi al processo.

Comprendere i Compromessi: PM rispetto ad Altri Metodi

Nessun processo di produzione è perfetto. I limiti della PM devono essere valutati rispetto ai suoi significativi vantaggi in contesti specifici.

Resistenza rispetto alla Forma Netta (Net Shape)

La forgiatura produce pezzi con resistenza superiore e migliore resistenza alla fatica grazie alla sua capacità di allineare la struttura a grana del materiale. Tuttavia, spesso richiede una lavorazione secondaria estesa per ottenere le dimensioni finali, aggiungendo costi e sprechi.

La metallurgia delle polveri eccelle nella produzione di pezzi in forma netta o quasi netta, minimizzando o eliminando la necessità di lavorazione meccanica. Questo è un enorme vantaggio per geometrie complesse dove la lavorazione sarebbe difficile o costosa.

Utilizzo del Materiale rispetto alla Scala del Componente

La PM offre un utilizzo eccezionale del materiale, con scarti spesso inferiori al 3%. Questo è un significativo vantaggio in termini di costi e sostenibilità rispetto ai metodi sottrattivi come la lavorazione meccanica.

La fusione, d'altra parte, è molto più scalabile per la produzione di componenti molto grandi. Gli utensili sono spesso meno costosi per geometrie più semplici, rendendola una scelta economica quando l'estrema precisione della PM non è necessaria.

Profilo dei Costi

L'alto costo degli utensili PM (lo stampo e i punzoni) la rende più economica per lotti di produzione ad alto volume, tipicamente decine di migliaia di pezzi o più. Ciò consente di ammortizzare efficacemente il costo degli utensili.

Per lavori a basso volume o prototipi, il costo degli utensili può essere proibitivo, rendendo la lavorazione da barra o anche la stampa 3D una scelta più logica.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di produzione corretto dipende interamente dai principali fattori trainanti ingegneristici e commerciali del tuo progetto.

- Se la tua priorità principale è la massima resistenza e vita a fatica: La forgiatura è quasi sempre la scelta superiore, specialmente per componenti strutturali critici.

- Se la tua priorità principale è la produzione ad alto volume di pezzi piccoli e intricati con eccellente precisione dimensionale: La metallurgia delle polveri è un'opzione eccezionale e spesso imbattibile.

- Se la tua priorità principale è produrre componenti molto grandi e relativamente semplici a un basso prezzo unitario: La fusione è probabilmente il metodo più economico e pratico.

- Se la tua priorità principale è ottenere una densità e una resistenza quasi complete in un pezzo PM complesso: Considera processi avanzati come lo Stampaggio a Iniezione di Metallo (MIM) o l'aggiunta di una fase di Pressatura Isostatica a Caldo (HIP) post-sinterizzazione.

In definitiva, comprendere questi limiti ti consente di sfruttare la metallurgia delle polveri per ciò che sa fare meglio: creare in modo efficiente componenti complessi e precisi su scala.

Tabella Riassuntiva:

| Limitazione | Vincolo Chiave | Causa Principale |

|---|---|---|

| Dimensione del Pezzo | Sezione trasversale max ~40-50 pollici quadrati | Tonellaggio limitato della pressa (~1.500 tonnellate) per una compattazione uniforme |

| Complessità Geometrica | Difficoltà con sottosquadri, fori trasversali, pareti sottili | La polvere non fluisce come un liquido; vincoli degli utensili |

| Proprietà Meccaniche | Minore resistenza e duttilità rispetto a forgiatura/fusione | La porosità residua dalla sinterizzazione agisce come concentratore di stress |

Stai ancora decidendo se la metallurgia delle polveri è giusta per il tuo progetto?

In KINTEK, siamo specializzati nell'aiutare i produttori ad affrontare esattamente queste sfide. La nostra esperienza con attrezzature da laboratorio e materiali di consumo per il collaudo dei materiali e lo sviluppo dei processi può aiutarti a convalidare il tuo progetto, ottimizzare il tuo processo di sinterizzazione e assicurarti di selezionare il metodo di produzione giusto per le tue esigenze specifiche, che si tratti di PM, forgiatura o fusione.

Discutiamo insieme i requisiti della tua applicazione e troviamo la soluzione più efficiente. Contatta i nostri esperti oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Quali sono gli svantaggi della metallurgia delle polveri? Limitazioni chiave in termini di resistenza e dimensioni

- Quanto costa una pressa isostatica? Una guida ai prezzi per laboratorio rispetto a quelli industriali

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Quanto è grande il mercato della pressatura isostatica? Un'analisi approfondita del fattore abilitante della produzione avanzata da oltre 1,2 miliardi di dollari