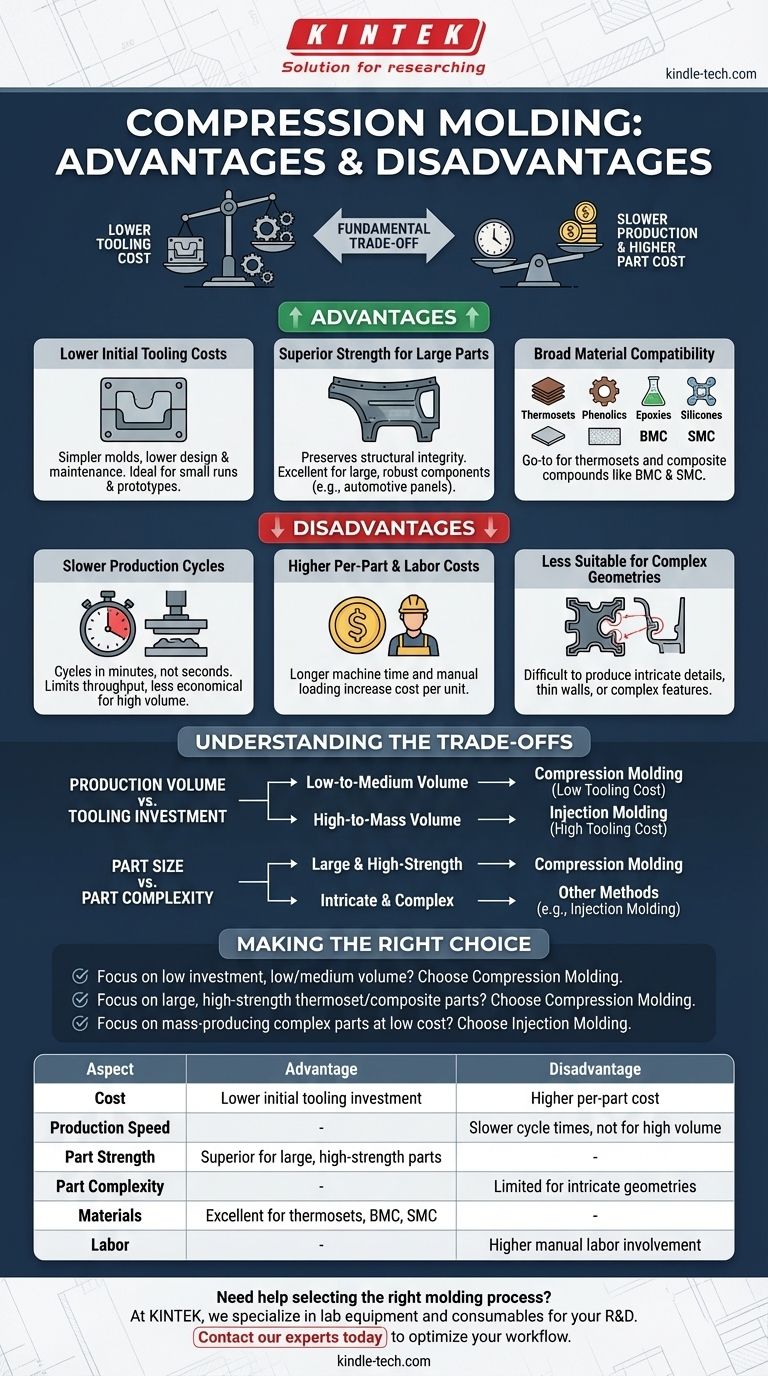

Nella sua essenza, lo stampaggio a compressione eccelle nella produzione di pezzi grandi e ad alta resistenza con costi di utensileria iniziali significativamente inferiori rispetto ad altri metodi come lo stampaggio a iniezione. Tuttavia, questo vantaggio ha il costo di cicli di produzione più lenti, maggiore coinvolgimento della manodopera e limitazioni nella creazione di geometrie complesse dei pezzi, il che spesso si traduce in un costo per singolo pezzo più elevato.

Il compromesso fondamentale dello stampaggio a compressione è semplice: si scambia un investimento iniziale inferiore nell'utensileria con velocità di produzione più lente e costi per pezzo più elevati. Ciò lo rende un processo ideale per lotti di produzione da bassi a medi, specialmente per componenti di grandi dimensioni realizzati con materie plastiche termoindurenti o compositi.

I Vantaggi Principali dello Stampaggio a Compressione

I benefici dello stampaggio a compressione sono più evidenti quando l'applicazione si allinea con i suoi punti di forza specifici in termini di costi, manipolazione dei materiali e integrità del pezzo.

Costi di Utensileria Iniziali Inferiori

Gli stampi, o utensili, utilizzati nello stampaggio a compressione sono significativamente più semplici di quelli per lo stampaggio a iniezione. Non richiedono la complessa rete di canali di colata, materie e porte necessarie per iniettare il materiale ad alta pressione.

Questa semplicità si traduce direttamente in minori costi di progettazione, produzione e manutenzione per lo stampo stesso, rendendo il processo accessibile per lotti di produzione più piccoli o prototipi.

Resistenza Superiore per Pezzi Grandi

Questo processo è eccezionalmente adatto per la produzione di componenti grandi e robusti, come pannelli automobilistici e custodie elettriche.

Poiché il materiale (spesso una carica preformata o "prepreg") viene posizionato direttamente nella cavità dello stampo, le fibre di rinforzo lunghe (come vetro o carbonio) rimangono intatte. Ciò preserva l'integrità strutturale del materiale composito, risultando in pezzi con resistenza e rigidità superiori.

Ampia Compatibilità dei Materiali

Lo stampaggio a compressione è il metodo di riferimento per i materiali termoindurenti come fenolici, epossidici e siliconi, che subiscono un processo di polimerizzazione chimica irreversibile sotto calore e pressione.

Eccelle anche con i composti di stampaggio in massa (BMC) e i composti di stampaggio in lastra (SMC), che sono difficili o impossibili da lavorare con altri metodi.

Gli Svantaggi e i Limiti Intrinseci

Sebbene potente, il processo presenta chiari limiti che lo rendono inadatto a molti scenari di produzione di massa.

Cicli di Produzione Più Lenti

Lo svantaggio principale è il tempo di ciclo. Il processo prevede il caricamento del materiale, la chiusura della pressa e il mantenimento del pezzo sotto calore e pressione affinché il materiale si polimerizzi, il che può richiedere diversi minuti.

Questo è sostanzialmente più lento dello stampaggio a iniezione, dove i cicli sono spesso misurati in secondi. Ciò limita direttamente la produttività e rende il processo meno economico per la produzione ad alto volume.

Costi Per Pezzo e di Manodopera Più Elevati

I tempi di ciclo più lenti e il processo spesso manuale di caricamento della carica di materiale nello stampo comportano costi di manodopera più elevati per unità.

Quando si combinano tempi macchina più lunghi con maggiore manodopera, il costo di ogni pezzo finito è tipicamente superiore a quello prodotto da un processo più automatizzato e ad alta velocità.

Meno Adatto a Geometrie Complesse

La natura di pressare una carica di materiale in una cavità rende difficile produrre pezzi con dettagli altamente intricati, pareti sottili o caratteristiche complesse come sottosquadri. Il flusso del materiale non è controllato come nello stampaggio a iniezione, il che può portare a incoerenze e all'incapacità di riempire sezioni molto fini o complesse di uno stampo.

Comprendere i Compromessi

Scegliere lo stampaggio a compressione è una decisione strategica basata su una chiara comprensione dei suoi compromessi economici e fisici.

Volume di Produzione vs. Investimento in Utensileria

Il compromesso centrale è il costo iniziale rispetto al costo per pezzo. Il basso costo dell'utensileria rende lo stampaggio a compressione ideale per lotti di produzione da centinaia a decine di migliaia di pezzi.

Per lotti di centinaia di migliaia o milioni, il costo per pezzo più elevato diventa proibitivo, e il significativo investimento in uno stampo a iniezione è facilmente giustificato.

Dimensione del Pezzo vs. Complessità del Pezzo

Lo stampaggio a compressione eccelle dove la dimensione e la resistenza del pezzo sono i principali fattori trainanti della progettazione. È uno dei modi più convenienti per creare componenti in plastica o composito molto grandi.

Tuttavia, se la priorità di progettazione è il dettaglio intricato o la geometria complessa in un pezzo più piccolo, i limiti del processo richiederanno probabilmente di considerare altri metodi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire la priorità più critica del tuo progetto.

- Se la tua attenzione principale è minimizzare l'investimento iniziale per una produzione da bassa a media: Il basso costo dell'utensileria dello stampaggio a compressione lo rende la scelta finanziaria superiore per avviare il tuo progetto.

- Se la tua attenzione principale è produrre pezzi grandi e ad alta resistenza da termoindurenti o compositi: Lo stampaggio a compressione offre un livello di integrità strutturale difficile da ottenere con altri metodi.

- Se la tua attenzione principale è produrre in serie pezzi complessi al minor costo unitario possibile: L'alta velocità e l'automazione dello stampaggio a iniezione saranno il percorso più logico ed economico.

Comprendendo la relazione fondamentale tra costo dell'utensileria e velocità di produzione, puoi selezionare con sicurezza il processo di stampaggio giusto per la tua applicazione specifica.

Tabella Riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Costo | Investimento iniziale in utensileria inferiore | Costo per pezzo più elevato a causa di cicli più lenti |

| Velocità di Produzione | - | Tempi di ciclo più lenti, non ideale per alti volumi |

| Resistenza del Pezzo | Superiore per pezzi grandi e ad alta resistenza | - |

| Complessità del Pezzo | - | Limitato per geometrie intricate e pareti sottili |

| Materiali | Eccellente per termoindurenti, BMC, SMC | - |

| Manodopera | - | Maggiore coinvolgimento della manodopera manuale |

Hai bisogno di aiuto per selezionare il processo di stampaggio giusto per le tue esigenze di laboratorio o di produzione?

In KINTEK, siamo specializzati nel fornire le attrezzature e i materiali di consumo giusti per supportare la tua lavorazione dei materiali e la R&S. Sia che tu stia lavorando con compositi termoindurenti o esplorando nuovi materiali, la nostra esperienza può aiutarti a ottimizzare il tuo flusso di lavoro e ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono portare valore al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

Domande frequenti

- Quale ruolo svolge uno stampo in grafite nella sinterizzazione a pressa calda di compositi ZrB2-SiC? Padroneggia la sinterizzazione ad altissima temperatura

- Come lavorare con gli stampi in ceramica? Padroneggiare l'arte della colatura per risultati consistenti

- Quale ruolo gioca uno stampo in grafite nella pressatura a caldo sotto vuoto di Cu–8Cr–4Nb? Ottimizzare la precisione della sinterizzazione

- Quali sono le funzioni primarie degli stampi in grafite durante la pressatura a caldo sottovuoto dei compositi rame/grafene?

- Quale ruolo svolgono gli stampi in grafite nelle ceramiche laminate Al2O3-TiC? Approfondimenti degli esperti sulla formatura e sinterizzazione

- Quali vantaggi offrono gli stampi standardizzati per celle a compressione da laboratorio per il c-LLZO? Ottimizzare l'accuratezza dei dati della batteria

- Quali funzioni svolgono i manicotti isolanti in PTFE negli stampi per batterie a stato solido? Migliorare la precisione dell'assemblaggio della batteria

- Come usare uno stampo a pressione in ceramica? Una guida passo-passo per forme coerenti e ripetibili