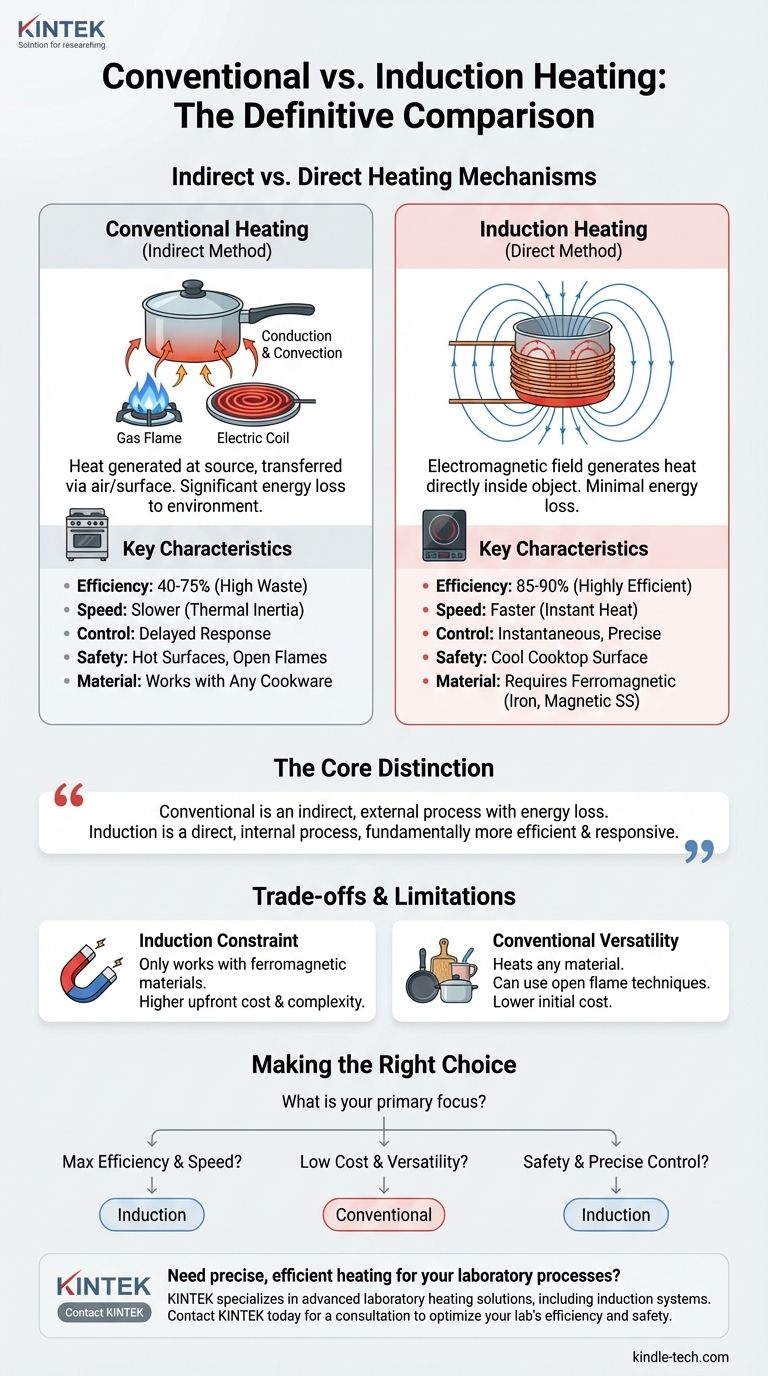

La differenza fondamentale risiede nel modo in cui il calore viene generato e trasferito. I metodi di riscaldamento convenzionali creano calore a una fonte e poi lo trasferiscono a un oggetto tramite un intermediario come l'aria o una superficie calda. Il riscaldamento a induzione, al contrario, utilizza un campo elettromagnetico per generare calore direttamente all'interno dell'oggetto stesso, senza trasferimento intermedio.

La distinzione fondamentale non è solo la fonte di energia, ma il meccanismo di riscaldamento. Il riscaldamento convenzionale è un processo indiretto ed esterno soggetto a significative perdite di energia, mentre l'induzione è un processo diretto e interno, che lo rende fondamentalmente più efficiente e reattivo.

Come funziona il riscaldamento convenzionale: il metodo indiretto

Il riscaldamento convenzionale si basa su uno dei due principi principali per spostare l'energia da una fonte calda a un bersaglio più freddo.

I principi: conduzione e convezione

Una fonte di calore, come una fiamma a gas o una resistenza elettrica, si scalda per prima. Questa energia termica viene quindi trasferita all'oggetto bersaglio, come una pentola su un fornello, tramite contatto diretto (conduzione) o attraverso un fluido come aria o acqua (convezione).

Perdita di energia intrinseca

Poiché il calore deve viaggiare dalla sua fonte, attraverso l'aria e fino al bersaglio, una quantità significativa di energia viene sprecata riscaldando l'ambiente circostante. L'elemento riscaldante stesso irradia calore lontano dal bersaglio, contribuendo all'inefficienza.

Esempi comuni

Questo metodo è alla base della maggior parte delle tecnologie di riscaldamento tradizionali, inclusi fornelli a gas, piani cottura elettrici standard, forni e forni industriali.

Come funziona il riscaldamento a induzione: il metodo diretto

Il riscaldamento a induzione aggira il trasferimento lento e inefficiente del calore esterno trasformando l'oggetto bersaglio nella propria fonte di calore.

Il principio: elettromagnetismo

Un sistema a induzione utilizza una bobina di rame per generare un campo magnetico alternato ad alta frequenza. Questo campo in sé non è caldo.

Generazione di "correnti parassite" (Eddy Currents)

Quando un materiale elettricamente conduttivo e magnetico (ferromagnetico), come una padella di ferro, viene posto all'interno di questo campo, il campo induce minuscole correnti elettriche circolanti all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

La resistenza crea calore

La naturale resistenza del metallo al flusso di queste correnti parassite crea un'immensa frizione a livello molecolare, che genera calore istantaneamente e con precisione. In sostanza, la padella diventa il riscaldatore, non la superficie del piano cottura.

Comprendere le differenze chiave

Il passaggio da un metodo di riscaldamento indiretto a uno diretto crea profonde differenze in termini di prestazioni, sicurezza e controllo.

Efficienza e velocità

L'induzione è notevolmente più efficiente (85-90%) perché quasi tutta l'energia viene convertita in calore direttamente dove è necessaria. I metodi convenzionali a gas (40-55%) ed elettrici (65-75%) perdono gran parte della loro energia nell'aria circostante. Questa efficienza rende anche l'induzione significativamente più veloce.

Precisione e controllo

L'induzione offre un controllo quasi istantaneo. La regolazione della potenza modifica immediatamente la forza del campo magnetico e, di conseguenza, il tasso di riscaldamento. I metodi convenzionali soffrono di inerzia termica: impiegano tempo per riscaldarsi e, cosa più importante, per raffreddarsi.

Sicurezza

Con l'induzione, la superficie del piano cottura rimane fresca al tatto, scaldandosi solo per il calore residuo trasferito dalla pentola calda. Ciò riduce drasticamente il rischio di ustioni rispetto a una resistenza elettrica incandescente o a una griglia a gas.

Compromessi e limitazioni

Sebbene potente, l'induzione non è universalmente applicabile e presenta vincoli specifici.

Il vincolo del materiale

Il più grande limite dell'induzione è che funziona solo con materiali ferromagnetici come la ghisa e molti tipi di acciaio inossidabile. Gli utensili da cucina in vetro, rame o alluminio non si riscaldano su un piano cottura a induzione.

Costo iniziale e complessità

I sistemi a induzione hanno generalmente un prezzo di acquisto iniziale più elevato rispetto alle loro controparti convenzionali. Si basano inoltre su un'elettronica sofisticata per generare il campo magnetico, il che può rendere la riparazione più complessa.

La versatilità della fiamma

Il riscaldamento convenzionale, in particolare una fiamma a gas, può riscaldare qualsiasi materiale indipendentemente dalle sue proprietà magnetiche. Può anche essere utilizzato per tecniche come la carbonizzazione o la cottura alla brace su fiamma libera, cosa che l'induzione non può replicare.

Fare la scelta giusta per il tuo obiettivo

Le priorità della tua applicazione dovrebbero dettare quale tecnologia è più adatta.

- Se la tua priorità principale è la massima efficienza energetica e velocità: L'induzione è la scelta indiscussa grazie al suo meccanismo di riscaldamento diretto e interno che riduce al minimo gli sprechi.

- Se la tua priorità principale è il basso costo iniziale e la versatilità dei materiali: Il riscaldamento convenzionale offre una barriera d'ingresso inferiore e funziona con quasi tutti i tipi di pentole o materiali.

- Se la tua priorità principale è la sicurezza e il controllo preciso della temperatura: L'induzione fornisce una superficie di lavoro più fresca e una reattività istantanea che i metodi convenzionali non possono eguagliare.

In definitiva, comprendere la differenza fondamentale tra riscaldamento indiretto e diretto ti consente di selezionare la tecnologia che meglio si allinea con le tue vere priorità.

Tabella riassuntiva:

| Caratteristica | Riscaldamento Convenzionale | Riscaldamento a Induzione |

|---|---|---|

| Metodo di Riscaldamento | Indiretto (fonte esterna) | Diretto (interno all'oggetto) |

| Efficienza Tipica | 40-75% | 85-90% |

| Velocità | Più lenta (riscalda prima la fonte) | Più veloce (calore istantaneo nell'oggetto) |

| Controllo | Risposta più lenta (inerzia termica) | Controllo istantaneo e preciso |

| Sicurezza | Superfici calde, fiamme libere | Superficie del piano cottura fresca (il calore è nella pentola) |

| Compatibilità Materiali | Funziona con qualsiasi materiale | Richiede materiali ferromagnetici (es. ferro, acciaio inossidabile magnetico) |

Hai bisogno di un riscaldamento preciso ed efficiente per i tuoi processi di laboratorio?

Comprendere le differenze fondamentali tra riscaldamento convenzionale e a induzione è il primo passo per ottimizzare l'efficienza e la sicurezza del tuo laboratorio. La tecnologia di riscaldamento giusta può migliorare drasticamente i tuoi risultati, ridurre i costi energetici e aumentare la sicurezza dell'operatore.

KINTEK è specializzata nel fornire soluzioni avanzate di riscaldamento per laboratori, inclusi sistemi a induzione, personalizzati in base alle esigenze uniche di ricerca e sviluppo. La nostra esperienza assicura che tu ottenga il controllo preciso e l'efficienza richiesti dal tuo lavoro.

Lascia che ti aiutiamo a selezionare il sistema di riscaldamento ideale per la tua specifica applicazione.

Contatta KINTEK oggi stesso per una consulenza e scopri come le nostre apparecchiature da laboratorio possono alimentare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

Domande frequenti

- Perché un forno a induzione esplode? Prevenire esplosioni di vapore catastrofiche nella tua fonderia

- Qual è il processo di fusione in un forno a induzione? Sfruttare la potenza elettromagnetica per una fusione dei metalli efficiente

- Quali sono gli svantaggi del forno a induzione? Limitazioni chiave per la fusione dei metalli

- Come si fonde il metallo in un forno a induzione? Una guida alla fusione veloce, pulita ed efficiente

- Il rame può essere fuso in un forno a induzione? Sì, ecco il metodo efficiente per una fusione pulita

- Qual è la funzione principale di un forno a induzione sottovuoto? Ottimizzare la fusione della lega FeCrAl con elevata purezza

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quanto durano i forni a induzione? Una guida per massimizzare la vita utile del vostro forno