In sintesi, le fornaci a lotti sono più indicate per processi che richiedono elevata flessibilità, controllo di precisione e la capacità di gestire carichi diversi con profili termici variabili. Eccellono in applicazioni che vanno dal trattamento termico specializzato dei metalli alla ricerca di laboratorio precisa, dove i requisiti di processo cambiano da un lotto all'altro.

Il vantaggio fondamentale di una fornace a lotti non è l'elevato volume di produzione, ma piuttosto la sua impareggiabile adattabilità al processo. Si sceglie una fornace a lotti quando i requisiti specifici di ogni singolo carico — la sua temperatura, durata e atmosfera — sono più critici della velocità di produzione.

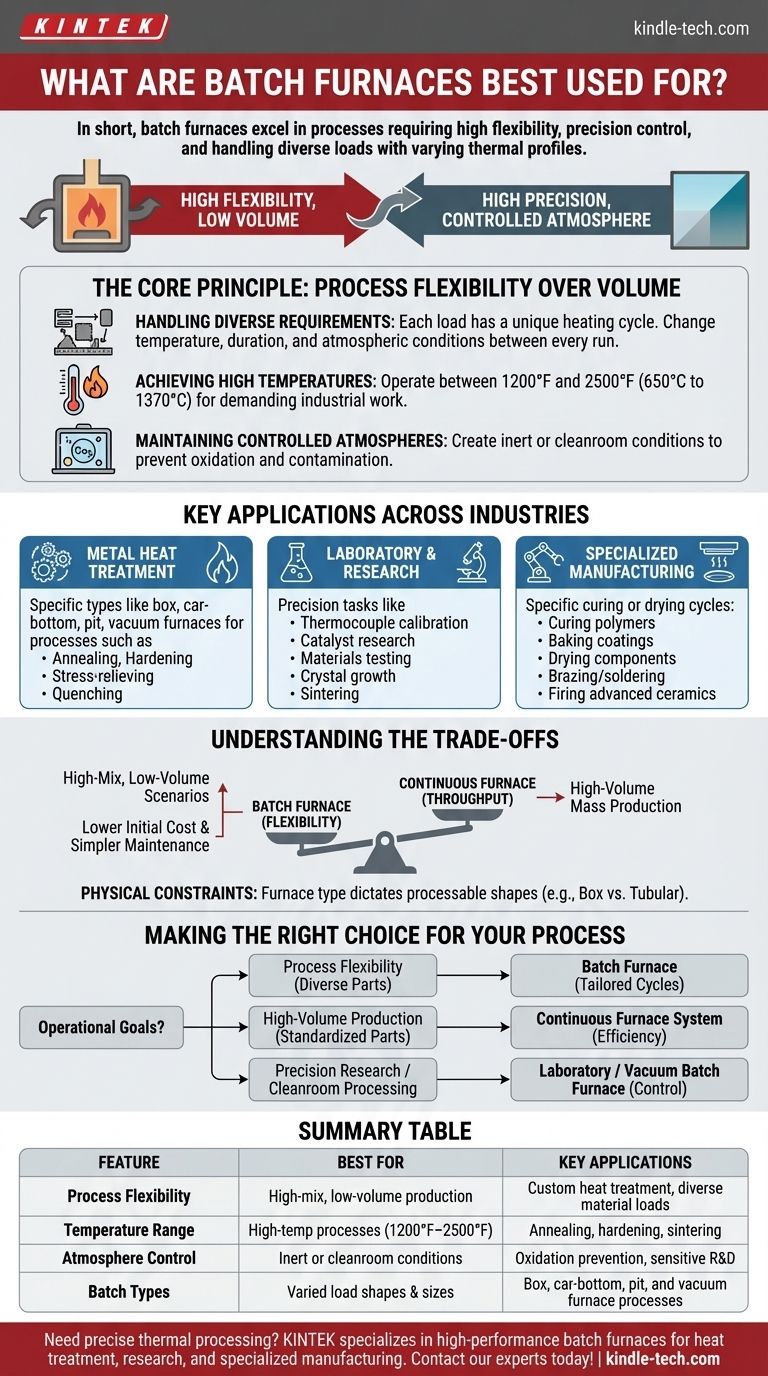

Il Principio Fondamentale: Flessibilità del Processo rispetto al Volume

La caratteristica distintiva di una fornace a lotti è la sua capacità di processare i materiali un carico distinto, o "lotto", alla volta. Questa scelta progettuale fondamentale crea un sistema ottimizzato per il controllo e la personalizzazione piuttosto che per la produttività continua.

Gestione di Requisiti Diversi

Ogni lotto può essere sottoposto a un ciclo di riscaldamento unico. È possibile modificare la temperatura, la durata e le condizioni atmosferiche tra una corsa e l'altra. Questo è essenziale per le strutture che gestiscono una vasta gamma di pezzi o protocolli di ricerca.

Raggiungimento di Alte Temperature

Le fornaci a lotti sono progettate per raggiungere le alte temperature necessarie per lavori industriali impegnativi. Operano comunemente tra 1200°F e 2500°F (650°C e 1370°C), rendendole adatte al trattamento di un'ampia gamma di metalli e materiali.

Mantenimento di Atmosfere Controllate

Molti processi avanzati non possono essere eseguiti in aria ambiente. Le fornaci a lotti sono particolarmente adatte per creare atmosfere inerti o condizioni di livello camera bianca, prevenendo ossidazione e contaminazione durante cicli di riscaldamento sensibili.

Applicazioni Chiave in Diversi Settori

La flessibilità delle fornaci a lotti le rende strumenti essenziali in diversi settori distinti. La loro applicazione è determinata dalla necessità di un controllo termico preciso su un carico specifico e contenuto.

Trattamento Termico dei Metalli

Questa è un'applicazione primaria per le fornaci a lotti industriali. Sono utilizzate per una varietà di processi che alterano le proprietà fisiche e chimiche dei metalli.

Tipi specifici di forni come forni a scatola, a carro, a pozzo e sottovuoto sono utilizzati per trattamenti quali ricottura, tempra, rilascio delle tensioni e raffreddamento (quenching).

Ambienti di Laboratorio e Ricerca

Negli ambienti scientifici e di R&S, la precisione è fondamentale. I forni a camera e tubolari da laboratorio sono utilizzati per una vasta gamma di attività su piccola scala e altamente controllate.

Queste includono la calibrazione dei termocoppie, la ricerca sui catalizzatori, il collaudo dei materiali, la crescita dei cristalli e la sinterizzazione di nuove composizioni di materiali.

Processi di Produzione Specializzati

Oltre alla metallurgia e alla ricerca, le fornaci a lotti sono vitali per i processi di produzione che richiedono cicli di polimerizzazione o essiccazione specifici e temporizzati.

Le applicazioni comuni includono la polimerizzazione delle resine, la cottura dei rivestimenti, l'essiccazione dei componenti, la brasatura/saldatura e la cottura di ceramiche avanzate.

Comprendere i Compromessi

Scegliere una fornace a lotti implica una chiara comprensione dei suoi punti di forza e dei suoi limiti rispetto ad altri sistemi di riscaldamento.

Flessibilità rispetto alla Produttività

Il compromesso più significativo è il volume. La lavorazione a lotti è intrinsecamente più lenta per la produzione di massa rispetto a una fornace continua, che sposta i prodotti su un nastro trasportatore. Le fornaci a lotti sono per scenari ad alto mix e basso volume.

Costo e Complessità

Generalmente, le fornaci a lotti sono meccanicamente meno complesse rispetto ai grandi sistemi continui. Ciò si traduce spesso in un investimento iniziale inferiore e in una manutenzione a lungo termine più semplice ed economica.

Vincoli Fisici e di Forma

Il tipo di fornace a lotti determina ciò che può processare. Una fornace a scatola è altamente versatile per varie forme, mentre una fornace tubolare è specificamente progettata per oggetti allungati come alberi, strisce o tubi.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di riscaldamento corretta dipende interamente dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la flessibilità del processo per parti diverse: Una fornace a lotti è la scelta ideale, permettendoti di adattare ogni ciclo di riscaldamento al carico specifico.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti standardizzate: Un sistema di forni continui fornirà l'efficienza e la produttività di cui hai bisogno.

- Se il tuo obiettivo principale è la ricerca di precisione o la lavorazione di grado camera bianca: Una fornace a lotti da laboratorio o sottovuoto offre il controllo necessario su temperatura e atmosfera.

In definitiva, una fornace a lotti è lo strumento definitivo per quando l'integrità del processo supera la velocità di produzione.

Tabella Riassuntiva:

| Caratteristica | Ideale per | Applicazioni Chiave |

|---|---|---|

| Flessibilità del Processo | Produzione ad alto mix, basso volume | Trattamento termico personalizzato, carichi di materiali diversi |

| Intervallo di Temperatura | Processi ad alta temperatura (1200°F–2500°F) | Ricottura, tempra, sinterizzazione |

| Controllo dell'Atmosfera | Condizioni inerti o di camera bianca | Prevenzione dell'ossidazione, R&S sensibile |

| Tipi di Lotti | Forme e dimensioni di carico variabili | Processi con forni a scatola, a carro, a pozzo e sottovuoto |

Hai bisogno di un'elaborazione termica precisa per le tue diverse esigenze di laboratorio o di produzione? KINTEK è specializzata in forni a lotti ad alte prestazioni progettati per una flessibilità e un controllo senza pari nel trattamento termico, nella ricerca e nella produzione specializzata. Le nostre apparecchiature garantiscono una gestione esatta della temperatura e dell'atmosfera per le tue applicazioni più critiche. Contatta oggi i nostri esperti per trovare la soluzione di fornace a lotti perfetta per le tue esigenze uniche!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come viene utilizzato un forno di resistenza ad alta temperatura di laboratorio per valutare le prestazioni di barriera all'ossigeno dei rivestimenti?

- Qual è la forza della sinterizzazione? Creare parti durevoli e ad alte prestazioni dalla polvere

- Qual è la funzione principale delle fornaci da laboratorio nell'invecchiamento termico CASS? Ottimizzare la ricerca sui materiali nucleari

- Qual è la differenza tra un forno a muffola? Scegliere tra un forno a scatola e un forno a tubo per il laboratorio

- Perché è necessario un trattamento termico secondario in un forno di calcinazione? Sblocca le prestazioni attive del catalizzatore

- Come contribuisce un forno ad alta resistenza termica alla fase di attivazione per fusione alcalina? Aumenta la produzione di ZSM-5

- Qual è il significato dell'utilizzo di un forno a scatola ad alta temperatura in SSRS? Semplificazione della produzione di ceramica BZY20

- Cos'è la calcinazione della materia organica? Un processo chiave per un'analisi elementare accurata