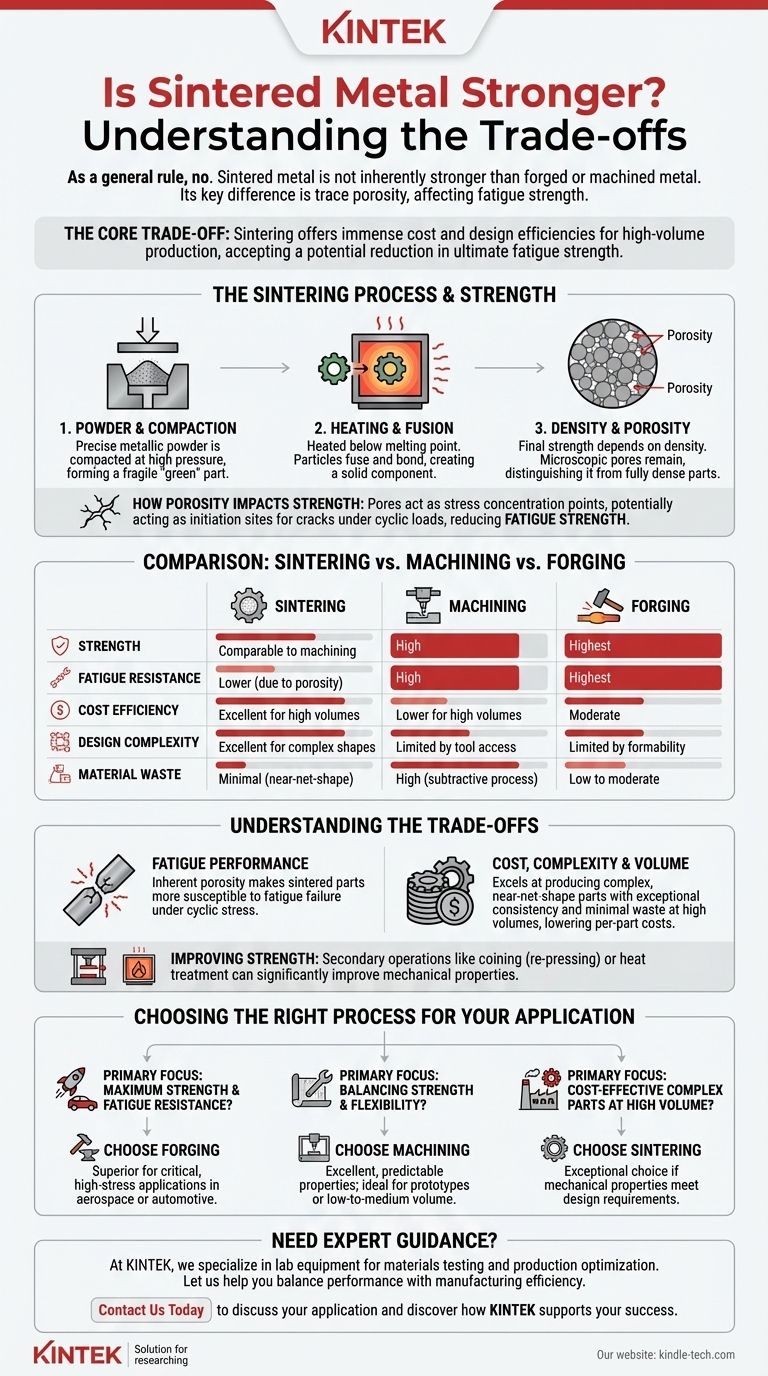

Come regola generale, il metallo sinterizzato non è intrinsecamente più resistente dei pezzi metallici prodotti tramite forgiatura o lavorazione da materiale grezzo. Tuttavia, un processo di sinterizzazione ben eseguito può produrre componenti con una resistenza meccanica paragonabile, e talvolta sufficiente a sostituire, le loro controparti lavorate. La differenza principale risiede nella porosità residua che rimane dopo il processo di sinterizzazione.

La scelta di utilizzare la sinterizzazione non riguarda il raggiungimento di una resistenza superiore, ma lo sfruttamento delle sue immense efficienze in termini di costi e progettazione per la produzione ad alto volume. Il compromesso fondamentale è accettare una potenziale riduzione della resistenza a fatica ultima in cambio di significativi vantaggi produttivi.

Cosa determina la resistenza del metallo sinterizzato?

Per comprendere la resistenza di un pezzo sinterizzato, è necessario prima capire il processo. È fondamentalmente diverso dai metodi tradizionali sottrattivi (lavorazione meccanica) o formativi (forgiatura).

Il processo di sinterizzazione in breve

La sinterizzazione inizia con una polvere metallica precisa. Questa polvere viene compattata ad alta pressione in uno stampo per creare un pezzo "verde" che ha la forma desiderata ma è fragile.

Questo pezzo verde viene quindi riscaldato in un forno ad atmosfera controllata a una temperatura appena inferiore al punto di fusione del metallo. Il calore fa sì che le singole particelle si fondano e si leghino insieme, creando un componente solido e funzionale.

Il ruolo critico della densità e della porosità

La resistenza di un pezzo sinterizzato è direttamente correlata alla sua densità finale. Un pezzo a densità maggiore presenta meno spazio vuoto interno, noto come porosità.

Poiché le particelle vengono fuse anziché fuse e colate, rimarranno quasi sempre pori microscopici. Sebbene un processo di alta qualità minimizzi questo aspetto, la porosità è il fattore chiave che distingue la resistenza di un pezzo sinterizzato da quella di un pezzo forgiato o lavorato completamente denso.

In che modo la porosità influisce sulla resistenza

Questi pori microscopici possono agire come punti di concentrazione dello stress. Quando il pezzo è sottoposto a carico, in particolare a carichi ciclici ripetuti, questi punti possono diventare siti di innesco per le cricche, riducendo potenzialmente la resistenza a fatica complessiva del pezzo.

Come la sinterizzazione si confronta con altri metodi

La resistenza del metallo sinterizzato si comprende meglio in confronto diretto con le alternative più comuni.

Sinterizzazione contro lavorazione meccanica

La lavorazione meccanica parte da una barra o un blocco solido di metallo grezzo, che è già completamente denso e presenta una struttura a grana uniforme. Il processo si limita a rimuovere materiale per ottenere la forma finale.

Un pezzo sinterizzato ad alta densità può raggiungere una resistenza alla trazione molto vicina a quella di un pezzo lavorato realizzato con una lega simile. Tuttavia, a causa della porosità, potrebbe non eguagliare le prestazioni a fatica.

Sinterizzazione contro forgiatura

La forgiatura sottopone un pezzo solido di metallo a una pressione estrema, deformandolo fisicamente nella forma desiderata. Questo processo affina e allinea la struttura a grana del metallo, eliminando i vuoti e producendo la massima resistenza possibile e resistenza alla fatica.

I pezzi sinterizzati non possono eguagliare la resistenza di un componente forgiato. La forgiatura rimane il metodo superiore per creare pezzi che devono resistere allo stress più estremo e al carico ciclico.

Comprendere i compromessi: resistenza contro efficienza

Se la sinterizzazione non produce i pezzi più resistenti, il suo ampio utilizzo indica altri vantaggi significativi. La decisione di utilizzarla è un compromesso ingegneristico.

Il punto debole: le prestazioni a fatica

Come notato, la porosità intrinseca dei pezzi sinterizzati li rende più suscettibili al cedimento per fatica rispetto ai componenti forgiati o persino lavorati. Ciò rende la sinterizzazione meno adatta per applicazioni altamente critiche in cui lo stress ciclico è la modalità di cedimento principale.

Il punto di forza: costo e complessità

La sinterizzazione eccelle nella produzione di pezzi complessi, a forma quasi netta, ad altissimi volumi con consistenza eccezionale e minimo spreco di materiale.

Formare un ingranaggio complesso, ad esempio, tramite sinterizzazione richiede pochissime lavorazioni di finitura. Lavorare lo stesso ingranaggio sarebbe dispendioso in termini di tempo e genererebbe scarti significativi, mentre forgiarlo potrebbe non riuscire a raggiungere la stessa complessità geometrica. Questa efficienza si traduce direttamente in costi per pezzo inferiori.

Migliorare la resistenza dei pezzi sinterizzati

Il divario di resistenza può essere ridotto. Operazioni secondarie come la coniatura (ripressione del pezzo per aumentarne la densità) o il trattamento termico possono migliorare significativamente le proprietà meccaniche di un componente sinterizzato, rendendolo competitivo per una gamma più ampia di applicazioni.

Scegliere il processo giusto per la tua applicazione

La selezione del metodo di produzione corretto dipende interamente dai requisiti specifici del componente e dagli obiettivi aziendali.

- Se la tua attenzione principale è la massima resistenza e resistenza alla fatica: La forgiatura è la scelta superiore, specialmente per applicazioni critiche e ad alto stress nei sistemi di trasmissione aerospaziali o automobilistici.

- Se la tua attenzione principale è bilanciare una buona resistenza con la flessibilità di progettazione: La lavorazione da materiale grezzo fornisce proprietà eccellenti e prevedibili ed è ideale per prototipi o produzioni a basso o medio volume.

- Se la tua attenzione principale è la produzione economica di pezzi complessi ad alto volume: La sinterizzazione è una scelta eccezionale, a condizione che le sue proprietà meccaniche soddisfino i requisiti di progettazione per l'applicazione.

Comprendendo questo equilibrio tra proprietà ed economia, puoi selezionare il processo di produzione che offre le prestazioni e il valore precisi richiesti dal tuo progetto.

Tabella riassuntiva:

| Proprietà | Sinterizzazione | Lavorazione meccanica | Forgiatura |

|---|---|---|---|

| Resistenza | Paragonabile alla lavorazione meccanica | Alta | Massima |

| Resistenza a fatica | Inferiore (a causa della porosità) | Alta | Massima |

| Efficienza dei costi | Eccellente per alti volumi | Inferiore per alti volumi | Moderata |

| Complessità di progettazione | Eccellente per forme complesse | Limitata dall'accesso agli utensili | Limitata dalla formabilità |

| Spreco di materiale | Minimo (forma quasi netta) | Elevato (processo sottrattivo) | Basso o moderato |

Hai bisogno di aiuto per selezionare il processo di fabbricazione dei metalli giusto per i tuoi componenti?

In KINTEK, siamo specializzati nel fornire consulenza esperta e attrezzature di laboratorio di alta qualità per il collaudo dei materiali e l'ottimizzazione della produzione. Sia che tu stia valutando la sinterizzazione per pezzi ad alto volume o che necessiti di soluzioni per il test di resistenza, il nostro team può aiutarti a bilanciare le prestazioni con l'efficienza produttiva.

Contattaci oggi stesso per discutere i requisiti specifici della tua applicazione e scoprire come l'esperienza di KINTEK nelle attrezzature e nei materiali di consumo da laboratorio può supportare il tuo successo nello sviluppo e nella produzione di materiali.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Domande frequenti

- Perché la lavorazione a freddo è migliore della lavorazione a caldo? Una guida alla scelta del giusto processo di formatura dei metalli

- Qual è il materiale dello stampo per la pressatura isostatica a freddo? Elastomeri essenziali per una densità uniforme

- Quali sono le applicazioni della pressatura isostatica a freddo? Ottenere una densità uniforme per componenti complessi

- Qual è la differenza tra sinterizzazione e pressatura? Una guida ai processi di metallurgia delle polveri

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse