In quasi ogni senso tecnico, il rivestimento PVD è un trattamento superficiale eccezionalmente efficace e ad alte prestazioni. È un processo avanzato che migliora le proprietà di un materiale depositando un sottile film ceramico super-duro in un vuoto. Questo film non è semplicemente uno strato di vernice; si lega molecolarmente al substrato, creando una finitura altamente resistente all'usura, alla corrosione e all'ossidazione. Il suo valore è determinato dal fatto che i suoi punti di forza specifici giustifichino la sua complessità e il suo costo per la tua applicazione.

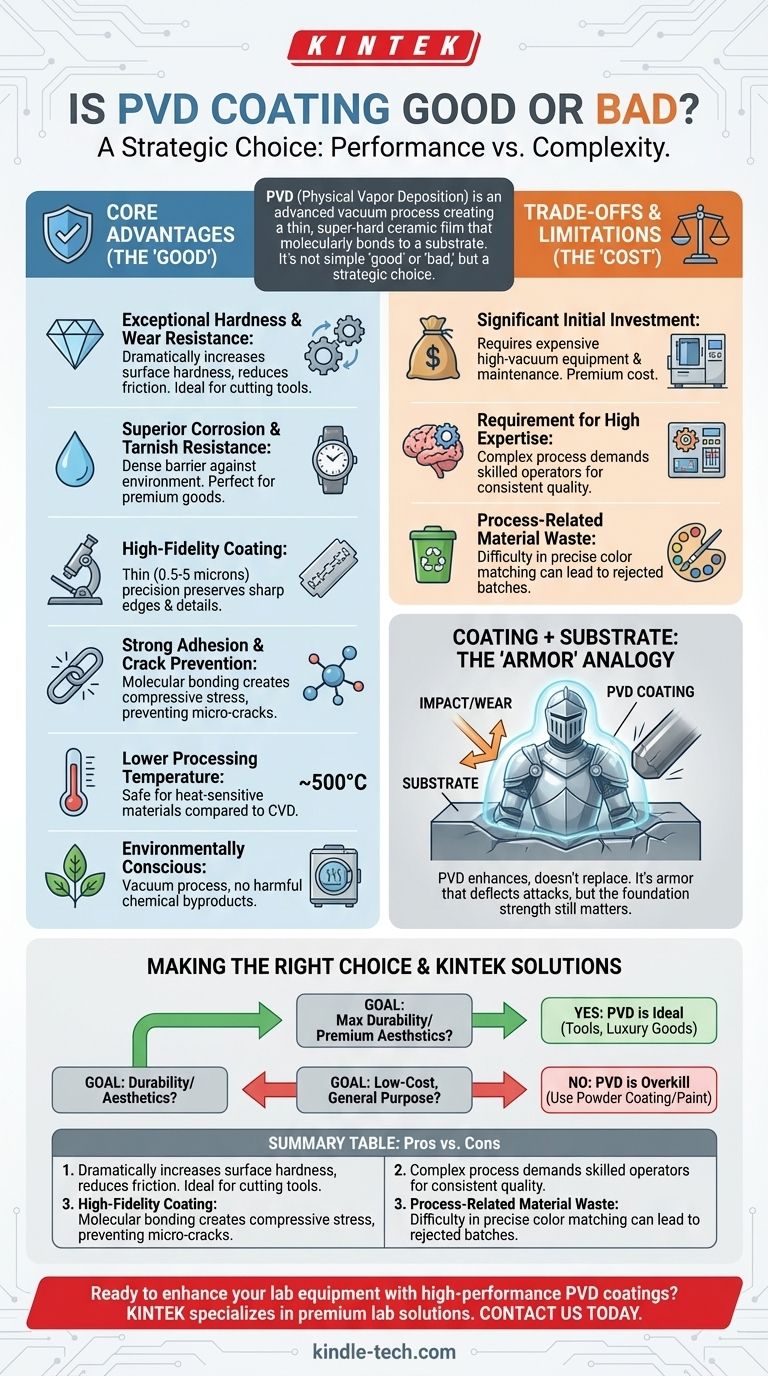

Il rivestimento PVD non è una semplice questione di "buono" o "cattivo", ma una scelta strategica tra prestazioni e complessità. Offre durezza e durabilità superiori, ma i suoi costi elevati e i requisiti tecnici significano che è meglio riservarlo ad applicazioni in cui tali benefici specifici sono critici.

I Vantaggi Fondamentali della Tecnologia PVD

La Deposizione Fisica da Vapore (PVD) è preferita nelle industrie esigenti per una chiara serie di ragioni. Il processo altera e migliora fondamentalmente la superficie di un componente.

Eccezionale Durezza e Resistenza all'Usura

I rivestimenti PVD aggiungono uno strato di materiale ceramico, che aumenta drasticamente la durezza superficiale del substrato. Questo rende il componente altamente resistente ai graffi e riduce l'attrito.

Questa maggiore durabilità è il motivo per cui il PVD è uno standard negli utensili da taglio ad alte prestazioni, poiché consente loro di mantenere un bordo affilato molto più a lungo.

Resistenza Superiore alla Corrosione e all'Ossidazione

Il film depositato è denso e non poroso, formando un'eccellente barriera contro i fattori ambientali.

Questo rende gli articoli rivestiti in PVD altamente resistenti alla corrosione, all'ossidazione e all'appannamento, un vantaggio chiave per prodotti come orologi di pregio, gioielli e accessori architettonici che devono mantenere il loro aspetto nel tempo.

Rivestimento ad Alta Fedeltà

Il processo PVD deposita un film molto sottile, tipicamente tra 0,5 e 5 micron.

Questa precisione assicura che i bordi affilati rimangano affilati e che i dettagli superficiali intricati siano preservati. Riveste le superfici con eccellente uniformità, il che è fondamentale per parti funzionali come le lame da taglio.

Forte Adesione e Prevenzione delle Crepe

A differenza della placcatura, il rivestimento PVD permea e si lega alla superficie a livello molecolare, con conseguente eccellente adesione.

Inoltre, il processo crea tipicamente una sollecitazione di compressione nel rivestimento, che aiuta a prevenire la formazione e la diffusione di micro-crepe. Ciò è particolarmente prezioso nelle applicazioni con forza intermittente, come la fresatura.

Temperatura di Processo Inferiore

Il PVD viene condotto a temperature relativamente basse (circa 500°C), soprattutto rispetto a metodi alternativi come la Deposizione Chimica da Vapore (CVD).

Questo lo rende una scelta sicura per molti materiali sensibili al calore che potrebbero essere danneggiati o deformati da processi a temperature più elevate.

Rispettoso dell'Ambiente

Il processo PVD si svolge in un vuoto e non produce sottoprodotti chimici nocivi, rendendolo un metodo di rivestimento più ecologico rispetto alla tradizionale galvanica.

Comprendere i Compromessi e le Limitazioni

Sebbene il PVD offra vantaggi significativi, non è la soluzione giusta per ogni problema. I suoi principali svantaggi sono legati al costo e alla complessità del processo, non alle prestazioni.

Investimento Iniziale Significativo

Il rivestimento PVD richiede attrezzature specializzate, inclusa una grande camera ad alto vuoto. Questo macchinario è costoso da acquistare, utilizzare e mantenere.

Questo costo viene inevitabilmente trasferito al prodotto finale, rendendo il PVD un'opzione di finitura premium.

Requisito di Elevata Competenza

Il processo PVD è complesso e richiede un alto livello di competenza tecnica per essere gestito correttamente.

Il raggiungimento di qualità, colore e prestazioni costanti tra i lotti richiede una significativa esperienza dell'operatore e controllo del processo.

Sprechi di Materiale Legati al Processo

Il riferimento a "distruggere aggressivamente i colori" probabilmente indica la difficoltà nel raggiungere obiettivi di colore specifici e coerenti.

Se un lotto non soddisfa una precisa specifica estetica, potrebbe essere rifiutato. Ciò può portare a sprechi di materiale, aumentando il costo complessivo e la complessità della produzione.

Come il PVD Interagisce con il Materiale Base

Un concetto critico da comprendere è che il PVD è un miglioramento, non una sostituzione delle proprietà del materiale sottostante.

Il Substrato è la Fondazione

La prestazione finale di una parte rivestita in PVD è una combinazione del rivestimento e del substrato.

Un rivestimento PVD duro su un materiale di base morbido proteggerà dai graffi superficiali, ma non può prevenire ammaccature da un impatto significativo, poiché il materiale morbido sottostante si deformerà.

Migliorare, Non Sostituire

Pensa al rivestimento PVD come a un'armatura eccezionalmente forte. L'armatura può deviare gli attacchi, ma la forza del soldato sottostante conta ancora.

Ad esempio, un rivestimento PVD di Nitruro di Titanio (TiN) applicato a una forte lega di titanio aumenta il limite di fatica e la resistenza della lega. Il rivestimento e il substrato lavorano insieme per creare un risultato superiore.

Fare la Scelta Giusta: Il PVD è Adatto al Tuo Obiettivo?

Per decidere se il PVD è "buono" per il tuo progetto, devi soppesare le sue prestazioni premium rispetto al suo costo e alla sua complessità.

- Se il tuo obiettivo principale è la massima durabilità e prestazioni: il PVD è una scelta ideale per componenti come utensili da taglio, stampi e parti industriali soggette a forte usura, dove la longevità influisce direttamente sull'efficienza operativa.

- Se il tuo obiettivo principale è l'estetica premium e la longevità: il PVD offre una finitura superiore e duratura per beni di lusso, ferramenta architettonica e dispositivi medici dove la resistenza all'ossidazione e ai graffi è fondamentale.

- Se il tuo obiettivo principale è un rivestimento a basso costo e per uso generale: il PVD è probabilmente eccessivo. Metodi più tradizionali ed economici come la verniciatura a polvere o la pittura sono più adatti per applicazioni non critiche.

In definitiva, considerare il rivestimento PVD come uno strumento specializzato per lavori specifici ed esigenti è la chiave per sfruttarne efficacemente la potenza.

Tabella Riepilogativa:

| Pro del Rivestimento PVD | Contro del Rivestimento PVD |

|---|---|

| Eccezionale durezza e resistenza all'usura | Elevato investimento iniziale e costo delle attrezzature |

| Resistenza superiore alla corrosione e all'ossidazione | Richiede una significativa competenza tecnica |

| Il rivestimento ad alta fedeltà preserva i dettagli | Potenziale spreco di materiale nell'abbinamento dei colori |

| Forte adesione molecolare al substrato | Costo premium rispetto ai metodi tradizionali |

| Bassa temperatura di processo (sicuro per materiali sensibili al calore) | Controllo di processo complesso necessario per la coerenza |

| Rispettoso dell'ambiente (nessun sottoprodotto nocivo) | Più adatto per applicazioni ad alte prestazioni |

Pronto a migliorare le tue attrezzature da laboratorio con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio premium, offrendo soluzioni che sfruttano rivestimenti avanzati come il PVD per massimizzare la durabilità, la resistenza alla corrosione e la longevità per le tue esigenze di laboratorio. Che tu stia allestendo una struttura di ricerca o aggiornando strumenti per lavori di precisione, la nostra esperienza ti garantisce il trattamento superficiale giusto per prestazioni ottimali. Contattaci oggi per discutere come il rivestimento PVD può beneficiare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura