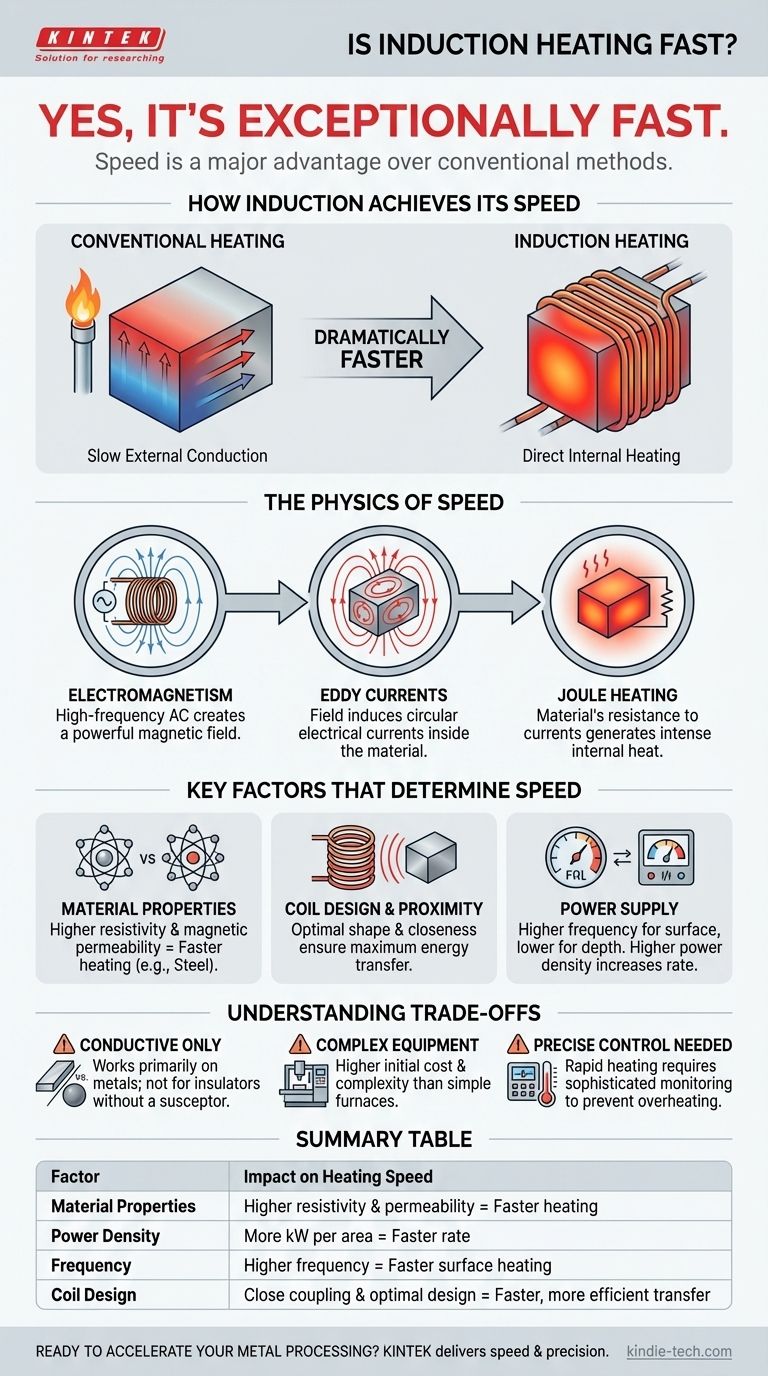

Sì, il riscaldamento a induzione è eccezionalmente veloce. La sua velocità è uno dei suoi vantaggi più significativi rispetto ai metodi di riscaldamento convenzionali. A differenza di un forno o di una fiamma che riscalda la superficie di un materiale e attende che quel calore si conduca all'interno, l'induzione genera calore direttamente all'interno del materiale stesso, risultando in un processo drasticamente più veloce ed efficiente.

La ragione principale della velocità dell'induzione è il suo meccanismo unico: utilizza un campo magnetico per trasformare il pezzo in lavorazione nella sua stessa fonte di calore. Questo bypassa il processo lento e inefficiente di conduzione termica da un elemento esterno, consentendo un riscaldamento quasi istantaneo e altamente localizzato.

Come l'induzione raggiunge la sua velocità

Per capire perché l'induzione è così rapida, dobbiamo esaminare la fisica che guida il processo. È una conversione pulita e diretta dell'energia elettrica in calore all'interno del materiale target.

Il principio dell'elettromagnetismo

Un riscaldatore a induzione utilizza una bobina di materiale conduttivo (tipicamente rame) attraverso la quale viene fatta passare una corrente alternata (CA) ad alta frequenza. Questo crea un campo magnetico potente e rapidamente mutevole attorno alla bobina.

Generazione di calore dall'interno (correnti parassite)

Quando un pezzo conduttivo, come un pezzo d'acciaio, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite.

Il ruolo della resistenza elettrica

Il materiale del pezzo in lavorazione resiste naturalmente al flusso di queste correnti parassite. Questa resistenza converte l'energia elettrica in calore intenso, un principio noto come riscaldamento Joule. È come un attrito microscopico, che genera calore uniformemente lungo il percorso delle correnti.

Fattori chiave che determinano la velocità di riscaldamento

Sebbene l'induzione sia intrinsecamente veloce, la velocità esatta dipende da diversi fattori critici. L'ottimizzazione di queste variabili è fondamentale per ottenere le massime prestazioni per una specifica applicazione.

Proprietà del materiale

La resistività elettrica e la permeabilità magnetica del pezzo in lavorazione sono fondamentali. I materiali con maggiore resistività generano più calore. Per i metalli ferrosi come ferro e acciaio, la loro elevata permeabilità magnetica al di sotto di una certa temperatura (il punto di Curie) migliora notevolmente l'effetto riscaldante, rendendoli candidati ideali per il riscaldamento a induzione rapido.

Design della bobina e prossimità

La bobina di induzione è il componente che trasferisce energia al pezzo. Il suo design—forma, numero di spire e prossimità al pezzo in lavorazione—è critico. Una bobina ben progettata che è strettamente accoppiata al pezzo assicura che la massima quantità di flusso magnetico venga intercettata, portando a un riscaldamento più efficiente e veloce.

Frequenza e densità di potenza dell'alimentazione

La frequenza della corrente alternata determina la profondità a cui circolano le correnti parassite. Le frequenze più alte portano a un riscaldamento più superficiale, perfetto per la tempra rapida della superficie. Le frequenze più basse penetrano più in profondità per applicazioni come il riscaldamento passante o la forgiatura. Una maggiore densità di potenza (più kilowatt applicati a un'area più piccola) aumenterà, ovviamente, anche il tasso di riscaldamento.

Comprendere i compromessi della velocità

La notevole velocità dell'induzione comporta requisiti e limitazioni specifici che devono essere considerati. Non è una soluzione universale per tutte le attività di riscaldamento.

Limitazioni del materiale

Il vincolo più significativo è che il riscaldamento a induzione funziona direttamente solo su materiali elettricamente conduttivi, principalmente metalli. Non può riscaldare isolanti come plastica, vetro o la maggior parte delle ceramiche a meno che non venga utilizzato un suscettore conduttivo per trasferire il calore indirettamente.

Complessità e costo dell'attrezzatura

I sistemi a induzione, costituiti da un alimentatore e una bobina progettata su misura, sono tecnologicamente più complessi e in genere hanno un costo iniziale più elevato rispetto a un semplice forno a resistenza o a una torcia a gas.

La necessità di un controllo preciso

Poiché il riscaldamento è così rapido e localizzato, è essenziale un controllo preciso per prevenire il surriscaldamento, la deformazione o la fusione del pezzo. Ciò richiede sofisticati controlli di potenza e spesso sistemi di monitoraggio termico, che aumentano la complessità del sistema.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di riscaldamento giusto dipende interamente dai tuoi obiettivi specifici in termini di velocità, precisione, materiale e budget.

- Se il tuo obiettivo principale è la tempra superficiale rapida e ripetibile o la brasatura: il riscaldamento a induzione è quasi certamente la scelta superiore grazie alla sua velocità e al controllo preciso.

- Se il tuo obiettivo principale è il riscaldamento di massa di grandi lotti o materiali non metallici: un forno a convezione o a radiazione convenzionale è una soluzione più pratica ed efficace.

- Se il tuo obiettivo principale è il riscaldamento a basso costo e semplice senza un controllo di processo rigoroso: un metodo più semplice come una forgia a gas o un forno a resistenza può essere più economico, pur essendo significativamente più lento.

Comprendendo i principi alla base della sua velocità, puoi sfruttare il riscaldamento a induzione come un potente strumento per la produzione moderna dove offre i risultati più significativi.

Tabella riassuntiva:

| Fattore | Impatto sulla velocità di riscaldamento |

|---|---|

| Proprietà del materiale | Maggiore resistività e permeabilità = Riscaldamento più rapido |

| Densità di potenza | Più kW per area = Velocità maggiore |

| Frequenza | Frequenza più alta = Riscaldamento superficiale più rapido |

| Design della bobina | Accoppiamento stretto e design ottimale = Trasferimento più rapido ed efficiente |

Pronto ad accelerare la tua lavorazione dei metalli?

Il riscaldamento a induzione di KINTEK offre la velocità e la precisione di cui il tuo laboratorio o la tua linea di produzione hanno bisogno. La nostra esperienza in attrezzature e materiali di consumo da laboratorio ti garantisce un sistema su misura per applicazioni di tempra, brasatura o riscaldamento rapido.

Contattaci oggi stesso per discutere come le nostre soluzioni a induzione possono migliorare la tua efficienza e i tuoi risultati.

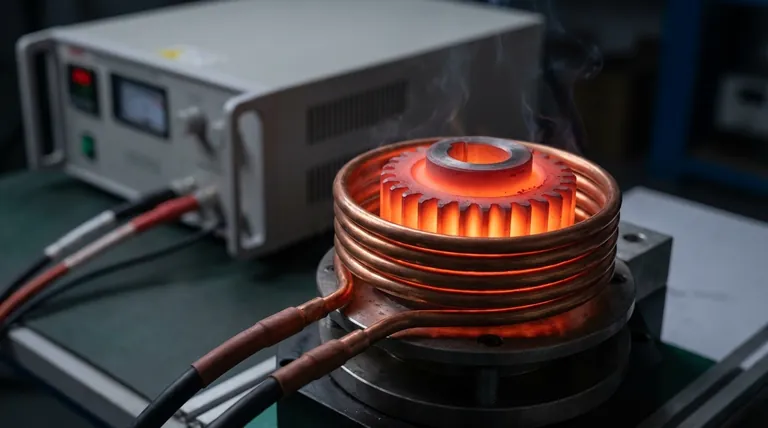

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere una densità del 96%+ per compositi (WC + B4C)p/6063Al

- Qual è la funzione dell'ambiente sottovuoto durante la densificazione di Ag-SnO2-Y2O3? Ottimizzare la densità del materiale

- Come l'ambiente sottovuoto di un forno a pressa a caldo sottovuoto protegge il CoCrCuFeNi? Previene l'ossidazione per HEA ad alta purezza.

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?