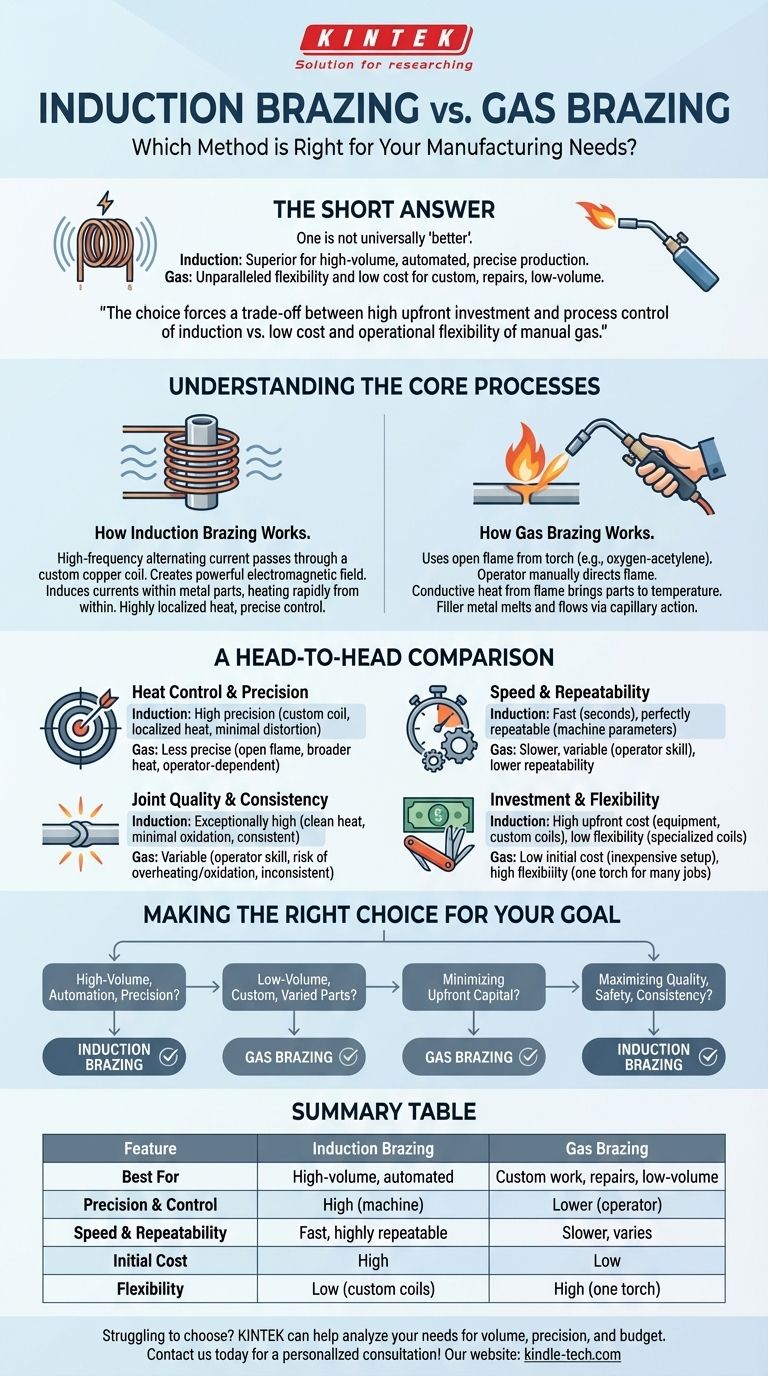

La risposta breve è: l'una non è universalmente "migliore" dell'altra. La brasatura a induzione è superiore per la produzione automatizzata ad alto volume, dove precisione e ripetibilità sono fondamentali. La brasatura a gas, al contrario, offre una flessibilità ineguagliabile e costi iniziali inferiori, rendendola ideale per lavori personalizzati, riparazioni e applicazioni a basso volume.

La scelta tra brasatura a induzione e a gas è una decisione fondamentale nella produzione. Richiede un compromesso tra l'elevato investimento iniziale e il controllo di processo dell'induzione rispetto al basso costo e alla flessibilità operativa dei metodi manuali con torcia a gas.

Comprendere i Processi Fondamentali

Per confrontare questi metodi, è necessario prima capire come ciascuno applica il calore. Il meccanismo di erogazione del calore è la fonte primaria di tutti i loro rispettivi punti di forza e di debolezza.

Come Funziona la Brasatura a Induzione

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame di forma precisa. Questo crea un potente campo elettromagnetico attorno al pezzo da brasare.

Questo campo induce correnti elettriche all'interno delle parti metalliche, facendole riscaldare rapidamente dall'interno. Il calore è altamente localizzato nell'area definita dalla bobina, consentendo al metallo d'apporto di fluire nel giunto senza surriscaldare il materiale circostante.

Come Funziona la Brasatura a Gas

La brasatura a gas è un metodo più tradizionale che utilizza una fiamma libera da una torcia, tipicamente alimentata da una miscela di ossigeno-acetilene o propano.

Un operatore dirige manualmente questa fiamma sui materiali di base che circondano il giunto. Il trasferimento di calore conduttivo dalla fiamma porta le parti alla temperatura di brasatura, a quel punto il metallo d'apporto viene introdotto e si scioglie, fluendo nel giunto per azione capillare.

Un Confronto Diretto

Ogni metodo eccelle in aree diverse. La scelta giusta dipende interamente dalle tue priorità operative.

Controllo del Calore e Precisione

Il riscaldamento a induzione è incredibilmente preciso. La bobina progettata su misura assicura che venga riscaldata solo l'area desiderata, proteggendo i componenti sensibili al calore nelle vicinanze e minimizzando la distorsione del pezzo.

La brasatura a gas è molto meno precisa. La fiamma libera riscalda un'area molto più ampia, il che può essere uno svantaggio significativo quando si lavora con assemblaggi complessi o parti delicate. Il controllo dipende interamente dall'abilità dell'operatore.

Velocità e Ripetibilità

Per gli ambienti di produzione, l'induzione è significativamente più veloce, spesso completando un ciclo di riscaldamento in pochi secondi. Poiché il processo è controllato da parametri macchina (potenza e tempo), è perfettamente ripetibile, garantendo che ogni giunto sia identico.

La brasatura a gas è un processo manuale più lento. Il tempo richiesto per ogni giunto può variare significativamente da un operatore all'altro, rendendo difficile raggiungere alti livelli di ripetibilità.

Qualità e Consistenza del Giunto

Il calore pulito e controllato dell'induzione si traduce in giunti di qualità eccezionalmente elevata. Produce ossidazione minima e consente un legame pulito e forte con meno metallo d'apporto. Questa consistenza riduce gli scarti e i tassi di rilavorazione.

La qualità di un giunto brasato a gas è un riflesso diretto dell'abilità dell'operatore. Un tecnico esperto può produrre risultati eccellenti, ma c'è sempre un rischio maggiore di surriscaldamento, ossidazione eccessiva e flusso inconsistente del metallo d'apporto.

Comprendere i Compromessi

La superiorità dell'induzione su basi tecniche è compensata da fattori critici di costo e flessibilità.

Investimento Iniziale

La barriera principale alla brasatura a induzione è l'alto costo iniziale. L'alimentatore, la postazione di lavoro e, soprattutto, le bobine progettate su misura per ogni specifica geometria del giunto rappresentano un investimento di capitale significativo.

L'attrezzatura per la brasatura a gas è estremamente economica. Un'intera configurazione di torcia può essere acquistata per una frazione molto piccola del costo di un sistema a induzione, rendendola accessibile a praticamente qualsiasi operazione.

Flessibilità Operativa

I sistemi a induzione sono altamente specializzati. Una bobina progettata per una parte non funzionerà per un'altra, rendendola inefficiente per la produzione ad alto mix e basso volume o per riparazioni una tantum. Il passaggio da una parte all'altra richiede la sostituzione della bobina.

Una torcia a gas è la definizione di flessibilità. Una singola torcia può essere utilizzata per brasare una varietà quasi infinita di forme e dimensioni di parti senza alcuna modifica di configurazione, rendendola perfetta per officine di riparazione e fabbricazioni personalizzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il processo che si allinea direttamente con i tuoi obiettivi e vincoli di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume e l'automazione: La brasatura a induzione è la scelta chiara per la sua velocità, ripetibilità e controllo di qualità superiore.

- Se il tuo obiettivo principale è il lavoro a basso volume, le riparazioni personalizzate o le geometrie di parti varie: La brasatura a gas offre la flessibilità necessaria a una frazione del costo.

- Se il tuo obiettivo principale è minimizzare l'investimento di capitale iniziale: La brasatura a gas è l'unica opzione praticabile grazie al suo costo eccezionalmente basso dell'attrezzatura.

- Se il tuo obiettivo principale è massimizzare la qualità del giunto, la sicurezza del processo e la consistenza: La brasatura a induzione offre un controllo ineguagliabile e un ambiente di lavoro più pulito.

In definitiva, scegliere il metodo di brasatura giusto significa selezionare lo strumento corretto per il lavoro specifico da svolgere.

Tabella Riepilogativa:

| Caratteristica | Brasatura a Induzione | Brasatura a Gas |

|---|---|---|

| Ideale per | Produzione ad alto volume, automatizzata | Lavori personalizzati, riparazioni, basso volume |

| Precisione e Controllo | Alta (controllata dalla macchina) | Inferiore (dipendente dall'operatore) |

| Velocità e Ripetibilità | Veloce e altamente ripetibile | Più lenta, varia in base all'operatore |

| Costo Iniziale | Alto | Basso |

| Flessibilità | Bassa (richiede bobine personalizzate) | Alta (una torcia per molti lavori) |

Hai difficoltà a scegliere il metodo di brasatura giusto per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti ad analizzare le tue specifiche esigenze di volume, precisione e budget per raccomandare la soluzione ottimale. Lascia che ti aiutiamo a ottenere giunti più forti e consistenti e a migliorare l'efficienza della tua produzione. Contatta il nostro team oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Potente Macchina Trituratrice di Plastica

- Strumento di setacciatura elettromagnetica tridimensionale

- Elettrodo Elettrochimico a Disco Metallico

Domande frequenti

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Quali sono i punti di forza della brasatura? Ottenere un'unione metallica forte, pulita e precisa

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Qual è la funzione principale dell'attrezzatura per la fusione sottovuoto nella preparazione della lega Ti-Zr-Ni? Garantire purezza e stabilità di fase

- Quali sono i vantaggi e gli svantaggi della brasatura? Una guida all'unione di metalli forte e pulita