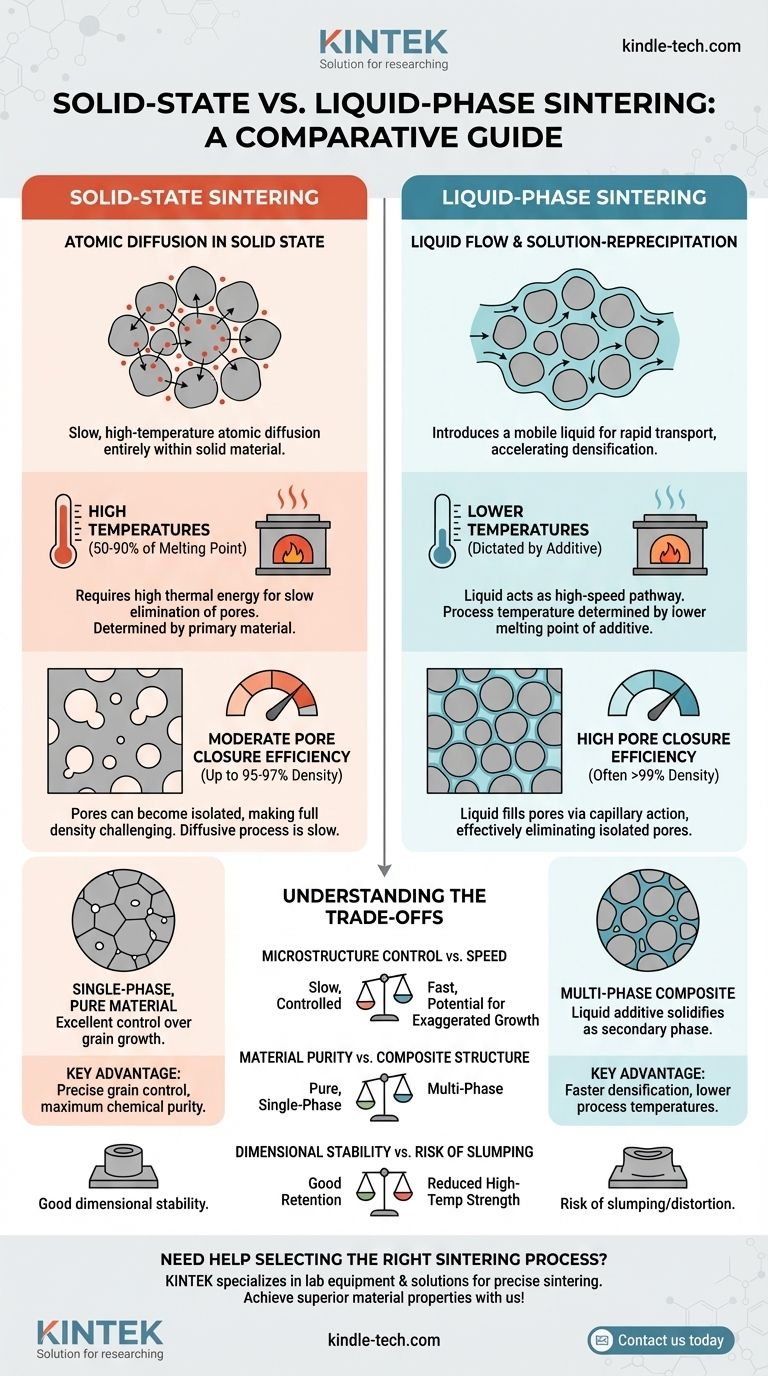

La differenza fondamentale tra la sinterizzazione allo stato solido e quella in fase liquida risiede nel mezzo attraverso il quale gli atomi si muovono per densificare il materiale. La sinterizzazione allo stato solido si basa su una lenta diffusione atomica ad alta temperatura interamente all'interno del materiale solido. Al contrario, la sinterizzazione in fase liquida introduce una piccola quantità di liquido che funge da percorso di trasporto rapido, consentendo la densificazione a temperature più basse e ottenendo una chiusura dei pori più completa.

La distinzione principale riguarda il meccanismo e l'efficienza. La sinterizzazione allo stato solido è un processo guidato dalla diffusione che richiede un'elevata energia termica per eliminare lentamente i pori. La sinterizzazione in fase liquida utilizza un liquido mobile per accelerare fondamentalmente il riarrangiamento delle particelle e la densificazione, rendendola più efficace nel raggiungere la densità completa a temperature di processo inferiori.

Comprendere i Meccanismi Fondamentali

Per cogliere le differenze di temperatura e di chiusura dei pori, dobbiamo prima capire come funziona ciascun processo a livello di particella.

Sinterizzazione allo Stato Solido: Un Processo di Diffusione Atomica

In questo processo, una polvere compattata (un "corpo verde") viene riscaldata a una temperatura elevata, tipicamente dal 50% al 90% del suo punto di fusione assoluto.

Non avviene alcuna fusione. Invece, gli atomi migrano dalle aree di alta sollecitazione (i punti di contatto tra le particelle) verso le aree di bassa sollecitazione (i pori o i "colli" tra le particelle).

Questo movimento, o diffusione, chiude lentamente gli spazi tra le particelle, causando il restringimento e la densificazione del componente. È un processo cineticamente limitato che dipende fortemente dal fornire sufficiente energia termica per un tempo sufficientemente lungo.

Sinterizzazione in Fase Liquida: Sfruttare un Liquido Mobile

La sinterizzazione in fase liquida (LPS) è utilizzata per materiali compositi o quando si aggiunge una piccola quantità di un secondo materiale con un punto di fusione più basso.

Il componente viene riscaldato a una temperatura superiore al punto di fusione dell'additivo ma inferiore al punto di fusione del materiale primario.

Questo crea una piccola quantità di liquido che bagna le particelle solide. Il processo avviene quindi in fasi: riarrangiamento delle particelle dovuto al flusso del liquido, seguito da un meccanismo di soluzione-riprecipitazione in cui le particelle più piccole si dissolvono nel liquido e si riprecipitano su quelle più grandi, densificando ulteriormente il pezzo.

Differenziare per Temperatura di Sinterizzazione

La temperatura richiesta è una conseguenza diretta del meccanismo di trasporto.

Perché la Sinterizzazione allo Stato Solido Richiede Temperature Più Elevate

La diffusione atomica attraverso un reticolo cristallino solido è un processo energeticamente impegnativo. Una temperatura elevata è essenziale per fornire agli atomi sufficiente energia termica per rompere i loro legami, muoversi attraverso il reticolo e riempire le vacanze.

Senza questa elevata energia termica, la velocità di diffusione è impraticabilmente lenta e non si verificherebbe una densificazione significativa. La temperatura è quindi dettata dalle proprietà intrinseche del materiale primario.

Come la Sinterizzazione in Fase Liquida Abbassa la Temperatura

LPS aggira la necessità di una lenta diffusione allo stato solido. La fase liquida agisce come un percorso ad alta velocità per il trasporto del materiale.

La temperatura del processo è determinata non dall'alto punto di fusione del materiale primario, ma dal punto di fusione più basso dell'additivo. Ciò consente spesso un notevole risparmio energetico e l'uso di forni con classificazione di temperatura inferiore.

Differenziare per Chiusura dei Pori e Densificazione

La capacità di eliminare la porosità è forse la differenza pratica più significativa tra i due metodi.

La Sfida della Chiusura dei Pori nella Sinterizzazione allo Stato Solido

Nella sinterizzazione allo stato solido, la densificazione rallenta drasticamente nella fase finale. I pori possono diventare isolati e intrappolati all'interno dei grani in crescita, rendendoli estremamente difficili da rimuovere.

Raggiungere una densità relativa superiore al 95-97% è spesso difficile e richiede un controllo preciso della temperatura e del tempo. La chiusura dei pori nella fase finale dipende dai meccanismi di diffusione più lenti.

Il Vantaggio del Liquido nell'Eliminare la Porosità

Il liquido in LPS ha due potenti effetti. In primo luogo, riempie i pori attraverso l'azione capillare, attirando le particelle solide insieme con immensa forza e portando a una rapida densificazione iniziale.

In secondo luogo, il liquido fornisce un mezzo in grado di eliminare i pori isolati che rimarrebbero intrappolati in un processo allo stato solido. Ciò lo rende molto più efficace nel raggiungere densità quasi complete (>99%) in modo coerente ed efficiente.

Comprendere i Compromessi

La scelta di un metodo comporta più della semplice temperatura e densità; richiede il bilanciamento delle caratteristiche chiave del materiale e del processo.

Controllo della Microstruttura rispetto alla Velocità

La sinterizzazione allo stato solido è lenta, ma offre un eccellente controllo sulla crescita del grano, fondamentale per molte proprietà meccaniche.

La sinterizzazione in fase liquida è molto più veloce, ma la presenza di un liquido può portare a una crescita del grano rapida ed esagerata (nota come invecchiamento di Ostwald), che può essere dannosa se non controllata adeguatamente.

Purezza del Materiale rispetto alla Struttura Composita

Per sua natura, la sinterizzazione allo stato solido mantiene la purezza chimica della polvere iniziale, risultando in un materiale monofase.

LPS crea intrinsecamente un materiale multifase. L'additivo liquido si solidifica al raffreddamento, diventando una fase secondaria permanente nella microstruttura finale. Ciò deve essere accettabile per l'applicazione finale.

Stabilità Dimensionale rispetto al Rischio di Deformazione

Poiché un pezzo allo stato solido rimane interamente solido, mantiene una buona forma durante tutto il processo.

La presenza di una fase liquida riduce la resistenza ad alta temperatura del componente. Ciò introduce un rischio di deformazione o cedimento sotto il proprio peso, specialmente per geometrie più grandi o complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione dovrebbe essere guidata dall'obiettivo finale del tuo componente.

- Se la tua attenzione principale è la massima purezza chimica e una struttura a grana fine e monofase: La sinterizzazione allo stato solido è la scelta superiore, nonostante la sua temperatura più alta e la velocità inferiore.

- Se la tua attenzione principale è raggiungere una densità quasi completa rapidamente e a costi energetici inferiori: La sinterizzazione in fase liquida è il metodo più efficace, a condizione che una microstruttura composita sia accettabile per la tua applicazione.

- Se stai lavorando con materiali molto difficili da densificare (ad esempio, ceramiche covalenti, metalli refrattari): La sinterizzazione in fase liquida consente spesso un livello di densificazione che non è semplicemente pratico con metodi allo stato solido.

In definitiva, comprendere queste differenze fondamentali nel meccanismo è la chiave per selezionare e ottimizzare il processo di sinterizzazione per ottenere le proprietà del materiale desiderate.

Tabella Riassuntiva:

| Parametro | Sinterizzazione allo Stato Solido | Sinterizzazione in Fase Liquida |

|---|---|---|

| Temperatura di Sinterizzazione | Alta (50-90% del punto di fusione) | Inferiore (detta dall'additivo) |

| Efficienza di Chiusura dei Pori | Moderata (fino al 95-97% di densità) | Alta (spesso >99% di densità) |

| Meccanismo | Diffusione atomica allo stato solido | Flusso liquido e soluzione-riprecipitazione |

| Microstruttura Finale | Materiale puro, monofase | Composito multifase |

| Vantaggio Chiave | Controllo preciso del grano, purezza | Densificazione più rapida, temperatura inferiore |

Hai bisogno di aiuto per selezionare il giusto processo di sinterizzazione per i tuoi materiali? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni che garantiscono un controllo preciso della temperatura e una densificazione ottimale per le tue esigenze di sinterizzazione. Sia che tu stia lavorando con ceramiche ad alta purezza o compositi complessi, la nostra esperienza può aiutarti a ottenere proprietà del materiale superiori. Contattaci oggi per discutere di come possiamo supportare le sfide di sinterizzazione del tuo laboratorio!

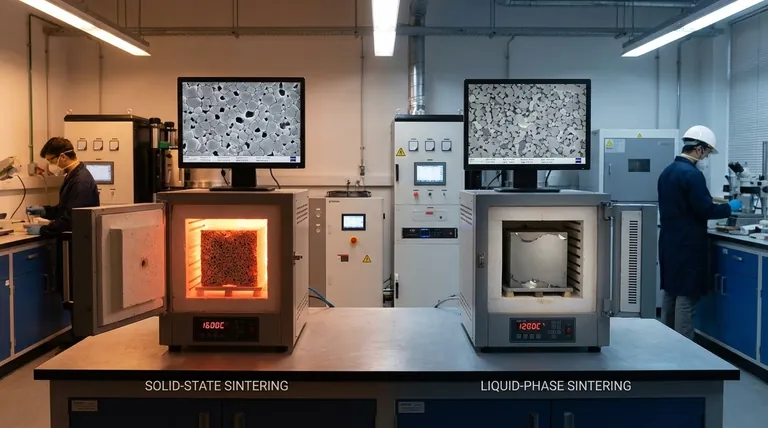

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione