Nello sputtering a RF, il plasma si forma quando un campo elettrico alternato ad alta frequenza eccita un gas inerte a bassa pressione, tipicamente argon. Questo potente campo accelera gli elettroni liberi, facendoli collidere con gli atomi di gas e strappando loro elettroni. Questo processo crea una cascata autosufficiente di ioni positivi ed elettroni, che riconosciamo come il bagliore caratteristico del plasma.

Il principio fondamentale non è solo creare il plasma, ma utilizzare la rapida oscillazione del campo a Radiofrequenza (RF) per superare la sfida principale dello sputtering di materiali isolanti. Il campo alternato impedisce un accumulo fatale di carica elettrica sulla superficie del bersaglio, che altrimenti arresterebbe il processo.

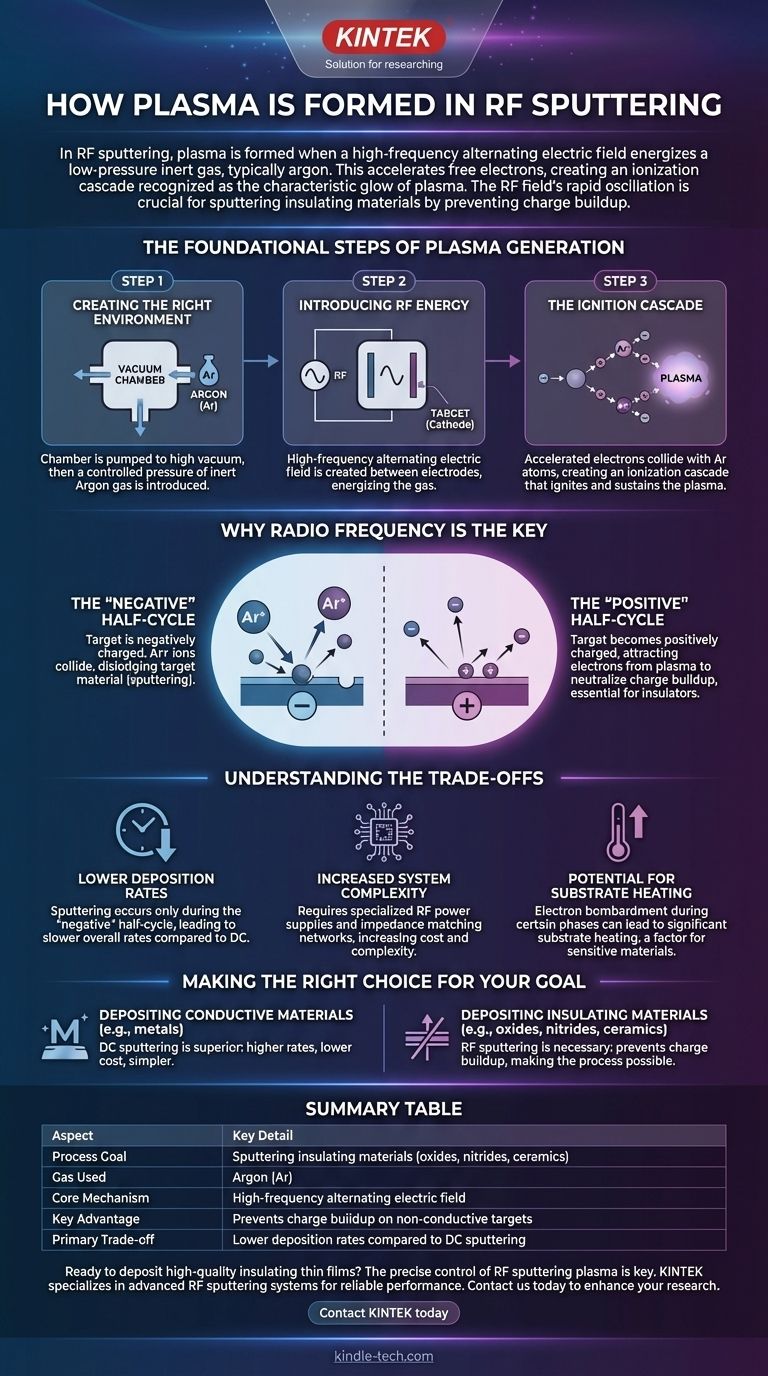

Le Fasi Fondamentali della Generazione del Plasma

Prima che possa avvenire lo sputtering, il sistema deve creare le condizioni precise necessarie per innescare e sostenere un plasma. Questo processo avviene in alcune fasi distinte all'interno di una camera a vuoto.

Creazione dell'Ambiente Corretto

Innanzitutto, la camera viene portata a un vuoto spinto per rimuovere aria e altri contaminanti. Viene quindi introdotto nella camera un gas inerte, molto comunemente argon (Ar), a una pressione molto bassa e controllata. Questo gas fornisce gli atomi che verranno convertiti in plasma.

Introduzione dell'Energia a RF

Viene attivata una sorgente di alimentazione a RF, che crea un campo elettrico alternato ad alta frequenza tra due elettrodi. Il materiale da depositare, noto come bersaglio (target), è posizionato su un elettrodo (il catodo).

La Cascata di Innesco

All'interno del gas argon sono sempre presenti alcuni elettroni liberi dispersi. Il campo elettrico alternato afferra questi elettroni e li accelera rapidamente avanti e indietro. Quando questi elettroni eccitati collidono con atomi di argon neutri, strappano elettroni aggiuntivi.

Questa azione crea ioni argon caricati positivamente (Ar+) e più elettroni liberi, che vengono quindi accelerati dal campo per causare ancora più collisioni. Questa reazione a catena, nota come cascata di ionizzazione, è ciò che innesca e sostiene il plasma.

Perché la Radiofrequenza è la Chiave

Sebbene un campo a corrente continua (DC) possa creare un plasma, l'uso di una radiofrequenza è una soluzione specifica per un problema difficile: lo sputtering di materiali che non conducono elettricità.

Il Semi-ciclo "Negativo"

Durante la metà del ciclo RF in cui il bersaglio ha una tensione negativa, si comporta come un sistema di sputtering DC standard. Gli ioni argon grandi e positivi vengono accelerati dal plasma e collidono con forza con la superficie del bersaglio, sradicando o "spruzzando" atomi del materiale bersaglio.

Il Semi-ciclo "Positivo"

Questa è la differenza fondamentale. Durante l'altra metà del ciclo, il bersaglio diventa caricato positivamente. Invece di respingere gli elettroni, li attira dal plasma. Questo breve afflusso di elettroni neutralizza efficacemente qualsiasi carica positiva accumulata sulla superficie di un bersaglio isolante dal bombardamento ionico del ciclo precedente.

Prevenire l'Accumulo di Carica

Senza questo ciclo alternato, lo sputtering di un isolante come un ossido o un nitruro causerebbe un immediato accumulo di carica positiva sulla superficie del bersaglio. Questa carica respingerebbe qualsiasi ione argon in arrivo, estinguendo rapidamente il plasma e arrestando completamente il processo di sputtering. La rapida commutazione del campo RF impedisce che ciò accada.

Comprendere i Compromessi

Sebbene essenziale per determinati materiali, il metodo RF non è privo di compromessi rispetto al più semplice processo di sputtering DC.

Tassi di Deposizione Inferiori

Poiché il bersaglio viene bombardato con ioni solo durante la metà "negativa" del ciclo, il tasso complessivo con cui il materiale viene spruzzato è tipicamente inferiore rispetto allo sputtering DC, dove il bombardamento è continuo.

Maggiore Complessità del Sistema

I sistemi di alimentazione RF sono intrinsecamente più complessi e costosi delle loro controparti DC. Richiedono un alimentatore RF specializzato e una rete di adattamento di impedenza per trasferire in modo efficiente l'energia nel plasma.

Potenziale di Riscaldamento del Substrato

Il bombardamento elettronico del substrato durante determinate fasi del ciclo RF può portare a un riscaldamento del substrato più significativo di quanto si osservi tipicamente nello sputtering DC. Questo può essere un fattore critico quando si lavora con materiali sensibili al calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra sputtering RF e DC è determinata interamente dalle proprietà elettriche del materiale bersaglio.

- Se il tuo obiettivo principale è depositare materiali conduttivi (es. metalli): lo sputtering DC è quasi sempre la scelta migliore grazie ai suoi tassi di deposizione più elevati, al costo inferiore e alla semplicità operativa.

- Se il tuo obiettivo principale è depositare materiali isolanti (es. ossidi, nitruri, ceramiche): lo sputtering RF è il metodo necessario e corretto, poiché è specificamente progettato per prevenire l'accumulo di carica che rende impossibile lo sputtering DC.

In definitiva, comprendere come il campo RF interagisce con il plasma ti consente di selezionare lo strumento preciso necessario per le tue specifiche esigenze di deposizione di film sottili.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Obiettivo del Processo | Sputtering di materiali isolanti (ossidi, nitruri, ceramiche) |

| Gas Utilizzato | Argon (Ar) |

| Meccanismo Centrale | Campo elettrico alternato ad alta frequenza |

| Vantaggio Chiave | Previene l'accumulo di carica su bersagli non conduttivi |

| Compromesso Principale | Tassi di deposizione inferiori rispetto allo sputtering DC |

Pronto a depositare film sottili isolanti di alta qualità? Il controllo preciso del plasma di sputtering RF è fondamentale per il tuo successo. In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering RF progettati per prestazioni affidabili con un'ampia gamma di materiali bersaglio. Lascia che i nostri esperti ti aiutino a configurare la soluzione perfetta per le esigenze specifiche di ricerca e produzione del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come la nostra esperienza può migliorare il tuo processo di deposizione di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto