A differenza degli articoli di manutenzione ordinaria, una resistenza non viene sostituita secondo un programma fisso. È un componente che si sostituisce solo in caso di guasto. Per gli elettrodomestici comuni come gli scaldabagni elettrici, la resistenza è progettata per durare quanto l'unità stessa, tipicamente da 10 a 15 anni, a meno che un malfunzionamento specifico non ne acceleri la fine.

La durata di una resistenza è definita dalle sue condizioni operative, non da un calendario. Comprendere i fattori che portano al guasto, come l'accumulo di minerali e l'intensità di utilizzo, è molto più prezioso che attenersi a una tempistica di sostituzione generica.

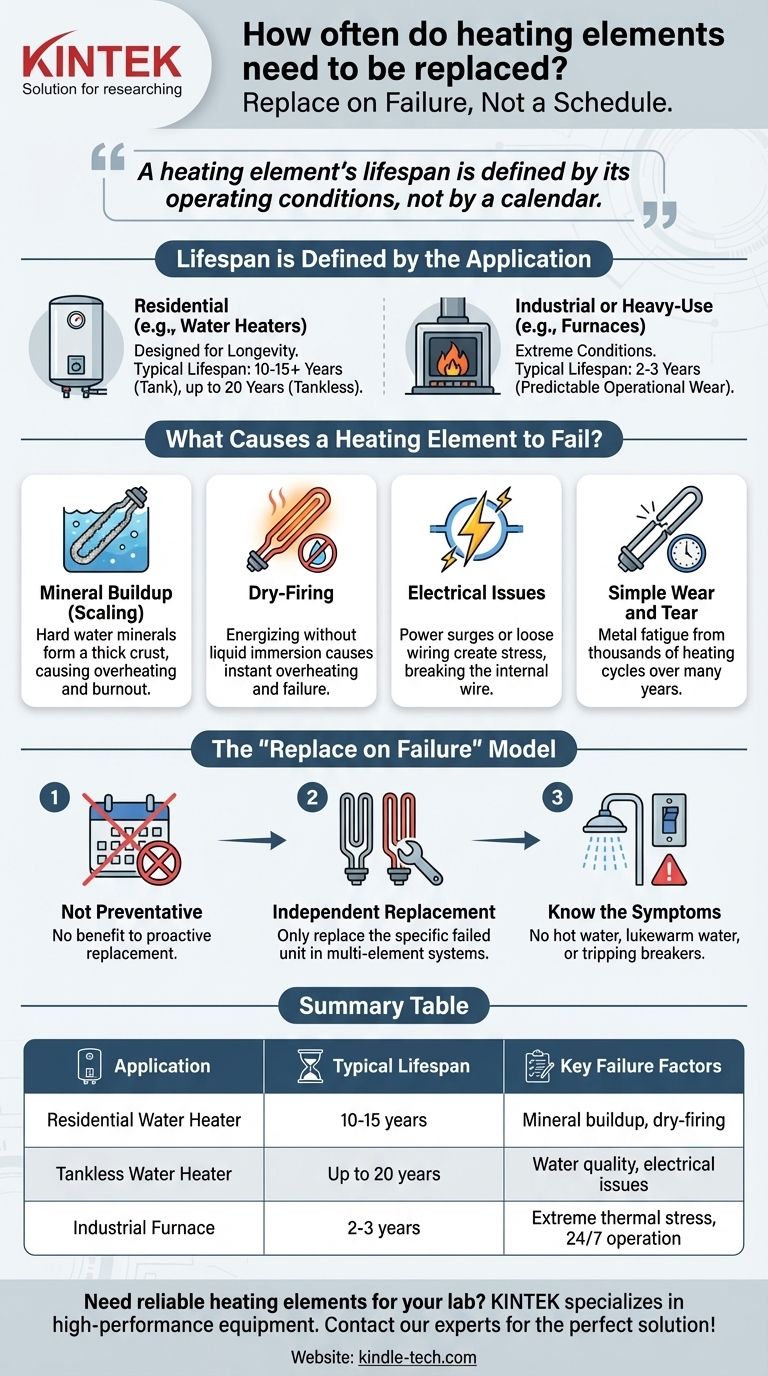

La durata è definita dall'applicazione

Il termine "resistenza" copre una vasta gamma di componenti utilizzati in tutto, dagli elettrodomestici ai forni industriali. La loro aspettativa di vita è una funzione diretta del loro ambiente e del loro carico di lavoro.

Elettrodomestici (es. Scaldabagni)

In uno scaldabagno elettrico standard con serbatoio, le resistenze sono progettate per la longevità. L'obiettivo è eguagliare la durata del serbatoio, che spesso è di 10-15 anni.

Per uno scaldabagno senza serbatoio, che funziona in modo diverso, i componenti sono generalmente costruiti secondo uno standard più elevato, con una durata che può raggiungere i 20 anni. In questi casi, un guasto precoce è sempre un sintomo di un problema, non una fine vita programmata.

Attrezzature industriali o per uso intensivo

Il calcolo cambia completamente in condizioni estreme. Una resistenza in un forno a vuoto che funziona 24 ore su 24, 7 giorni su 7, è sottoposta a un immenso stress termico.

In questo tipo di ambiente industriale ad alta richiesta, è comune sostituire le resistenze con un ciclo molto più breve, spesso ogni due o tre anni, come parte della prevedibile usura operativa.

Cosa causa il guasto di una resistenza?

Il guasto è raramente una questione di semplice vecchiaia. Fattori specifici e identificabili causano quasi sempre l'esaurimento prematuro di un elemento. Comprendere questi fattori è fondamentale per massimizzare la durata.

Accumulo di minerali (incrostazioni)

Questa è la causa più comune di guasto negli scaldabagni. L'acqua dura contiene minerali disciolti come calcio e magnesio, che precipitano e formano una spessa crosta di incrostazioni sulla resistenza.

Questa incrostazione agisce come un isolante, costringendo la resistenza a lavorare molto più duramente e a riscaldarsi di più per scaldare l'acqua circostante. Questa temperatura interna eccessiva alla fine provoca il surriscaldamento e l'esaurimento della resistenza.

Funzionamento a secco (Dry-Firing)

Una resistenza è progettata per essere immersa in un liquido per dissipare il suo calore. Se il serbatoio dell'acqua viene svuotato per manutenzione e l'alimentazione non viene interrotta, la resistenza può essere accidentalmente energizzata all'aria aperta.

Questa condizione, nota come funzionamento a secco, fa sì che la resistenza si surriscaldi e si guasti in pochi secondi.

Problemi elettrici

Sovratensioni, tensione impropria o cablaggi allentati possono creare stress elettrico sulla resistenza. Ciò può causare la rottura o il cortocircuito del filo resistivo interno, portando a un guasto immediato.

Semplice usura

Dopo migliaia di cicli di riscaldamento e raffreddamento per molti anni, il metallo della resistenza può alla fine affaticarsi e rompersi. Questo è un vero guasto di fine vita, ma in genere si verifica solo dopo un decennio o più di normale servizio.

Comprendere il modello "Sostituisci al guasto"

Le resistenze sono un elemento di riparazione reattivo, non una parte di manutenzione proattiva. Questo approccio ha importanti implicazioni pratiche e finanziarie.

Non è un compito preventivo

Non c'è alcun vantaggio nel sostituire una resistenza funzionante. Una nuova resistenza non funzionerà "meglio" di una vecchia che funziona ancora correttamente. La sostituzione proattiva è una spesa inutile.

Il vantaggio della sostituzione indipendente

Molti apparecchi, come gli scaldabagni elettrici, utilizzano due resistenze (una superiore e una inferiore). Quando una si guasta, è necessario sostituire solo quell'unità specifica.

Non c'è alcuna ragione tecnica per sostituire entrambe le resistenze contemporaneamente se una funziona ancora correttamente. Questo approccio mirato riduce al minimo i costi di riparazione.

Come sapere se si è guastata

I sintomi di una resistenza guasta sono solitamente evidenti. Includono una completa mancanza di acqua calda, acqua tiepida che non diventa abbastanza calda o un interruttore automatico che scatta ripetutamente quando l'apparecchio sta cercando di riscaldare.

Prendere la decisione giusta per il tuo obiettivo

Invece di preoccuparti di una tempistica, concentrati sui sintomi e sulle cause del guasto. Questo ti darà un vero controllo sulla manutenzione della tua attrezzatura.

- Se il tuo obiettivo principale è la massima durata: concentrati sulla prevenzione delle cause profonde, in particolare sciacquando annualmente il serbatoio dello scaldabagno per ridurre al minimo l'accumulo di incrostazioni minerali.

- Se il tuo obiettivo principale è diagnosticare un problema: usa un multimetro per testare la continuità elettrica della resistenza. Questo dimostra definitivamente se la resistenza si è guastata prima di acquistare una sostituzione.

- Se il tuo obiettivo principale è una riparazione conveniente: ricorda che in un sistema a più elementi, in genere devi solo identificare e sostituire l'elemento specifico che si è guastato.

Concentrandoti sulle condizioni operative piuttosto che su un calendario, puoi gestire efficacemente la tua attrezzatura e affrontare i guasti con sicurezza.

Tabella riassuntiva:

| Applicazione | Durata tipica | Fattori chiave di guasto |

|---|---|---|

| Scaldabagno residenziale | 10-15 anni | Accumulo di minerali (incrostazioni), funzionamento a secco |

| Scaldabagno senza serbatoio | Fino a 20 anni | Qualità dell'acqua, problemi elettrici |

| Forno industriale | 2-3 anni | Stress termico estremo, funzionamento 24/7 |

Hai bisogno di una resistenza affidabile o di consigli esperti per le tue apparecchiature da laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, garantendo che i tuoi sistemi di riscaldamento funzionino con la massima efficienza e tempi di inattività minimi. I nostri prodotti sono costruiti per resistere a condizioni impegnative, fornendo risultati coerenti per le tue applicazioni critiche. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Il disolfuro di molibdeno è un elemento riscaldante? Scopri il materiale migliore per applicazioni ad alta temperatura.

- Quali elementi riscaldanti per forni ad alta temperatura utilizzare in atmosfera ossidante? MoSi2 o SiC per prestazioni superiori

- A cosa serve il disiliciuro di molibdeno? Alimentazione di forni ad alta temperatura fino a 1800°C

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?