Per brasare con successo, è necessario applicare calore sufficiente per portare l'intero gruppo del giunto al di sopra del punto di fusione (liquido) del metallo d'apporto scelto, ma rimanendo al di sotto del punto di fusione dei metalli di base che si stanno unendo. Questa "temperatura di brasatura" non è un valore universale; è determinata interamente dai materiali specifici coinvolti nella vostra applicazione.

La sfida fondamentale della brasatura non è semplicemente raggiungere una temperatura target, ma gestire l'intero ciclo termico. Il vero successo risiede nel controllare la velocità di riscaldamento, la durata alla temperatura (tempo di permanenza) e la velocità di raffreddamento per garantire il completo scorrimento del metallo d'apporto senza danneggiare i materiali di base.

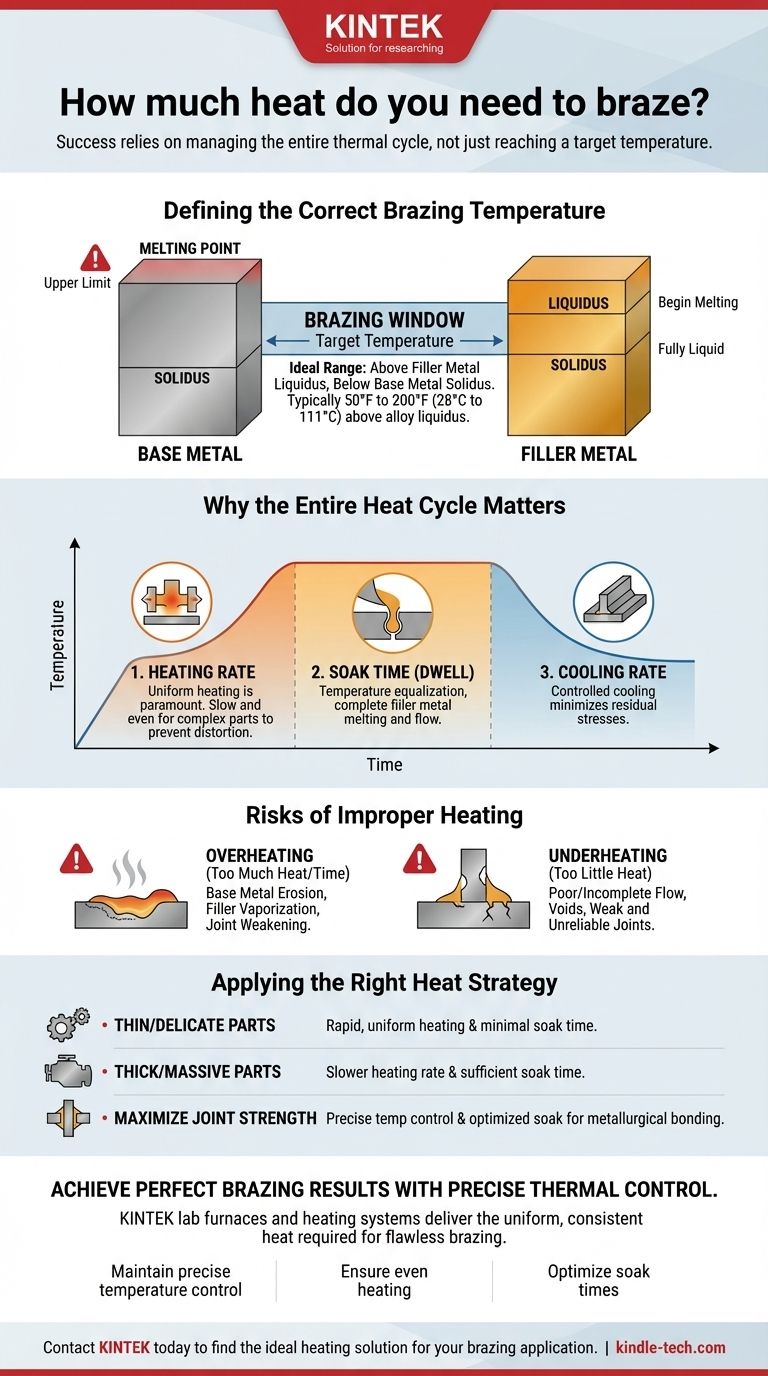

Definire la Corretta Temperatura di Brasatura

La quantità di calore richiesta è dettata da uno specifico intervallo di temperatura, spesso chiamato "finestra di brasatura". Questa finestra è definita dalle proprietà sia del metallo d'apporto che dei metalli di base uniti.

Il Ruolo del Metallo d'Apporto

Ogni metallo d'apporto per brasatura ha una temperatura di solidus (dove inizia a fondere) e una temperatura di liquidus (dove diventa completamente liquido).

Per un giunto resistente, il processo di brasatura deve essere condotto a una temperatura superiore alla temperatura di liquidus del metallo d'apporto. Ciò assicura che la lega sia completamente fusa e possa fluire liberamente nel giunto tramite azione capillare.

Il Limite del Metallo di Base

Il limite superiore del riscaldamento è la temperatura di solidus dei metalli di base. Riscaldare l'assieme fino a questo punto o oltre provocherà la fusione, la distorsione o il collasso dei materiali di base, con conseguente cedimento del componente.

La temperatura di brasatura target deve essere sempre ben al di sotto del punto di fusione del metallo di base più debole nell'assieme.

La "Finestra di Brasatura"

La temperatura di brasatura ideale esiste nella finestra tra il liquidus del metallo d'apporto e il solidus del metallo di base. La maggior parte dei produttori di metalli d'apporto raccomanda un intervallo di temperatura di brasatura specifico, che è tipicamente da 50°F a 200°F (da 28°C a 111°C) al di sopra della temperatura di liquidus della lega per garantire un flusso completo.

Perché l'Intero Ciclo Termico è Importante

Pensare solo a una temperatura di picco è un errore comune. L'energia termica totale applicata nel tempo - il profilo termico - è ciò che governa veramente la qualità del giunto.

Velocità di Riscaldamento

La velocità con cui si riscaldano i pezzi è fondamentale. Il riscaldamento uniforme è fondamentale. Se una parte dell'assieme si riscalda più velocemente di un'altra, può causare disallineamenti di espansione termica, portando a distorsioni o deformazioni.

Generalmente si preferisce una velocità di riscaldamento lenta e uniforme per parti massicce o complesse per garantire che l'intera area del giunto raggiunga la temperatura di brasatura contemporaneamente.

Tempo di Permanenza (Dwell Time)

Una volta che l'assieme raggiunge la temperatura di brasatura target, viene spesso mantenuto a tale temperatura per un periodo specifico. Questo è noto come tempo di permanenza (soak time) o dwell time.

Questo periodo consente alla temperatura di uniformarsi attraverso l'intera massa del giunto, assicura che il metallo d'apporto si sciolga completamente e fornisce il tempo affinché fluisca completamente nello spazio capillare.

Velocità di Raffreddamento

Dopo la permanenza, anche la velocità di raffreddamento influisce sulle proprietà finali del giunto. Una velocità di raffreddamento controllata aiuta a minimizzare le sollecitazioni residue nel giunto, il che è particolarmente importante per i pezzi realizzati con materiali diversi o destinati a servizi ad alto stress.

Comprendere i Compromessi: Rischi di Riscaldamento Improprio

L'equilibrio tra tempo e temperatura è fondamentale. Deviare dal ciclo termico ideale introduce rischi significativi che possono portare al cedimento del giunto.

Il Pericolo di Troppo Calore (Surriscaldamento)

Applicare troppo calore - sia superando la temperatura raccomandata sia mantenendo una permanenza troppo lunga - può essere distruttivo.

Ciò può causare erosione del metallo di base, dove la lega d'apporto fusa inizia a dissolvere il materiale di base, indebolendo il giunto. Può anche causare la vaporizzazione di alcuni elementi all'interno del metallo d'apporto (come zinco o cadmio), alterandone la chimica e le prestazioni.

Il Problema di Troppo Poco Calore (Sottoriscaldamento)

Un calore insufficiente è altrettanto problematico. Se l'assieme non raggiunge completamente la temperatura richiesta, il metallo d'apporto non diventerà completamente liquido.

Ciò porta a un flusso scarso o incompleto, creando vuoti e spazi all'interno del giunto. La connessione risultante sarà debole e inaffidabile, e quasi certamente cederà sotto carico.

L'Impatto del Tempo di Permanenza

Come notato, l'equilibrio è fondamentale. Un tempo di permanenza appropriato assicura che il metallo d'apporto scorra completamente, riducendo gli scarti. Tuttavia, un tempo di permanenza eccessivamente lungo ha gli stessi effetti negativi del surriscaldamento generale, portando al degrado metallurgico del giunto.

Applicare la Giusta Strategia di Riscaldamento per il Vostro Progetto

La vostra strategia di riscaldamento dovrebbe adattarsi alla geometria specifica e al materiale dei vostri componenti.

- Se la vostra attenzione principale è unire parti sottili o delicate: Enfatizzare un riscaldamento rapido e uniforme e un tempo di permanenza minimo per prevenire distorsioni e bruciature.

- Se la vostra attenzione principale è unire parti spesse e massicce: Sottolineare la necessità di una velocità di riscaldamento più lenta e di un tempo di permanenza sufficiente per garantire che il nucleo del giunto raggiunga la piena temperatura di brasatura.

- Se la vostra attenzione principale è massimizzare la resistenza del giunto: Evidenziare l'importanza di un controllo preciso della temperatura all'interno della finestra di brasatura raccomandata e di ottimizzare il tempo di permanenza per un completo legame metallurgico.

Padroneggiare il controllo del calore è l'abilità determinante nella produzione di giunti brasati coerenti e di alta qualità.

Tabella Riassuntiva:

| Fattore di Brasatura | Considerazione Chiave |

|---|---|

| Temperatura Target | Deve essere superiore al liquidus del metallo d'apporto, ma inferiore al solidus del metallo di base. |

| Velocità di Riscaldamento | Deve essere uniforme per prevenire distorsioni; più lenta per parti complesse. |

| Tempo di Permanenza | Consente l'equalizzazione della temperatura e il completo scorrimento del metallo d'apporto. |

| Velocità di Raffreddamento | Il raffreddamento controllato minimizza le sollecitazioni residue nel giunto. |

| Rischi di Surriscaldamento | Erosione del metallo di base, vaporizzazione del metallo d'apporto, indebolimento del giunto. |

| Rischi di Sottoriscaldamento | Flusso incompleto del metallo d'apporto, vuoti, giunti deboli e inaffidabili. |

Ottieni risultati di brasatura perfetti con un controllo termico preciso.

Sia che stiate unendo parti sottili e delicate o componenti massicci e spessi, l'attrezzatura giusta è essenziale per gestire il ciclo termico di brasatura. KINTEK è specializzata in forni da laboratorio e sistemi di riscaldamento di alta qualità che forniscono il calore uniforme e costante richiesto per una brasatura impeccabile.

Le nostre soluzioni vi aiutano a:

- Mantenere un controllo preciso della temperatura all'interno della finestra di brasatura.

- Garantire un riscaldamento uniforme per prevenire distorsioni e deformazioni.

- Ottimizzare i tempi di permanenza per un completo scorrimento del metallo d'apporto e forti legami metallurgici.

Non lasciare che un riscaldamento improprio comprometta i vostri giunti. Contatta KINTEK oggi stesso per trovare la soluzione di riscaldamento ideale per la tua applicazione di brasatura.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Qual è il punto di ebollizione del THC sotto vuoto? Una guida alla distillazione sicura

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione