La durata di un rivestimento PVD è altamente variabile, spaziando da un decennio per prodotti di consumo soggetti ad alta usura a una vita virtuale per articoli decorativi che vedono poco contatto. La longevità non è un numero singolo ma una funzione della composizione del rivestimento, del suo spessore, del materiale sottostante e, soprattutto, dell'usura quotidiana che subisce.

La domanda fondamentale non è solo quanto dura il PVD, ma cosa ne causa l'usura. A differenza della vernice, il PVD non si scheggia o si sfalda; si abrade gradualmente nel tempo. Pertanto, la sua vita utile funzionale è direttamente legata al suo ambiente e al suo utilizzo.

La Scienza della Durabilità PVD

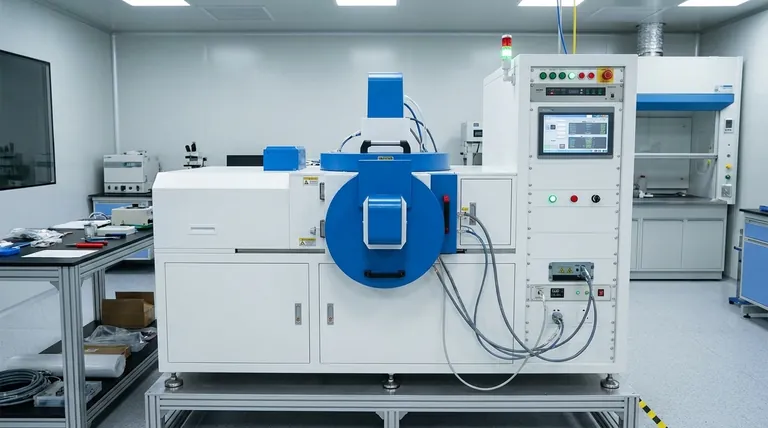

La Deposizione Fisica da Vapore (PVD) non è uno strato di vernice o un processo di placcatura tradizionale. È un processo basato sul vuoto in cui un materiale solido viene vaporizzato e quindi depositato, atomo per atomo, sulla superficie di un pezzo.

Questo metodo crea un film sottile che è legato molecolarmente al materiale del substrato. Questo legame è la fonte dell'eccezionale durabilità e resistenza all'usura del PVD.

Il Materiale del Substrato

La base di qualsiasi buon rivestimento è il materiale su cui viene applicato, noto come substrato.

Il PVD aderisce meglio a materiali duri e stabili come l'acciaio inossidabile, il titanio e il carburo. Materiali più morbidi come l'alluminio o le plastiche richiedono specifici strati di fondo per ottenere una longevità simile.

Spessore e Composizione del Rivestimento

Lo spessore di un rivestimento PVD è misurato in micron (milionesimi di metro). Sebbene un rivestimento più spesso possa offrire maggiore resistenza all'usura, il materiale specifico utilizzato è spesso più importante.

Rivestimenti come il Nitruro di Titanio (TiN) o il Nitruro di Zirconio (ZrN) hanno diverse proprietà di durezza e colore, che vengono selezionate in base all'uso previsto del prodotto.

L'Ambiente di Applicazione

Questo è il fattore più critico nel determinare quanto a lungo un rivestimento PVD durerà nel mondo reale.

Un rubinetto rivestito in PVD che viene toccato solo poche volte al giorno può apparire nuovo per decenni. Al contrario, un braccialetto di orologio rivestito in PVD, che sfrega costantemente contro scrivanie e vestiti, potrebbe mostrare segni di usura dopo 5-10 anni.

Comprendere i Limiti e i Punti di Fallimento

Sebbene eccezionalmente resistenti, i rivestimenti PVD non sono indistruttibili. Comprendere come falliscono è fondamentale per valutarne l'idoneità per la vostra applicazione.

Il Fallimento Non è Sfaldamento, è Sbiadimento

Un rivestimento PVD applicato correttamente non si sfalderà o si staccherà. Il fallimento si verifica tramite abrasione—il rivestimento si assottiglia lentamente nel corso di molti anni, rivelando infine il substrato sottostante.

Questo di solito accade prima sui bordi e sugli angoli acuti, che subiscono il maggior contatto e attrito.

Il Mito dell'Indistruttibilità

I rivestimenti PVD sono estremamente duri, ma sono anche molto sottili. Un impatto grave o un graffio profondo che danneggia il substrato sottostante danneggerà anche il rivestimento sopra di esso.

Il rivestimento può resistere a graffi che rovinerebbero il materiale di base, ma non può proteggere il materiale di base dalla deformazione sotto un forte impatto.

Prendere la Decisione Giusta per la Tua Applicazione

La scelta del PVD dovrebbe basarsi su una chiara comprensione dei requisiti del tuo prodotto e del suo ciclo di vita previsto.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura (es. utensili da taglio, componenti industriali): il PVD offre un aumento significativo della durata, ma la composizione specifica del rivestimento (come TiCN o AlTiN) è il fattore più importante.

- Se il tuo obiettivo principale è una finitura decorativa durevole (es. gioielli, orologi, ferramenta architettonica): il PVD è una scelta eccellente che durerà per molti anni, con la consapevolezza che le aree ad alto contatto mostreranno prima segni di usura.

- Se il tuo obiettivo principale è la stabilità del colore: i rivestimenti PVD sono di gran lunga superiori alla placcatura tradizionale nella loro resistenza alla luce UV e allo scolorimento, garantendo un colore stabile per tutta la vita del rivestimento.

In definitiva, la longevità di una finitura PVD è una testimonianza della sua qualità di applicazione e della sua idoneità all'ambiente per cui è stata progettata.

Tabella Riepilogativa:

| Fattore | Impatto sulla Durata del Rivestimento PVD |

|---|---|

| Ambiente di Applicazione | Fattore più critico. Gli articoli a bassa usura durano decenni; gli articoli ad alta usura mostrano segni di usura in 5-10 anni. |

| Composizione del Rivestimento | Materiali come TiN o ZrN offrono diversi livelli di durezza per specifiche esigenze di resistenza all'usura. |

| Materiale del Substrato | Aderisce meglio a materiali duri come l'acciaio inossidabile o il titanio per la massima longevità. |

| Spessore del Rivestimento | I rivestimenti più spessi (in micron) offrono generalmente una maggiore resistenza all'abrasione nel tempo. |

Hai bisogno di una finitura durevole e di lunga durata per i tuoi prodotti? La durata del tuo rivestimento PVD dipende da un'applicazione precisa e dalla scienza dei materiali. In KINTEK, siamo specializzati in attrezzature e materiali di consumo avanzati per processi PVD, garantendo che i tuoi rivestimenti siano ottimizzati per la massima durabilità. Lascia che la nostra esperienza ti aiuti a selezionare i materiali e i parametri giusti per la tua applicazione specifica, dai componenti industriali alle finiture decorative.

Contatta i nostri esperti oggi per discutere come possiamo supportare il successo del rivestimento PVD del tuo laboratorio e ottenere risultati superiori e duraturi.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari