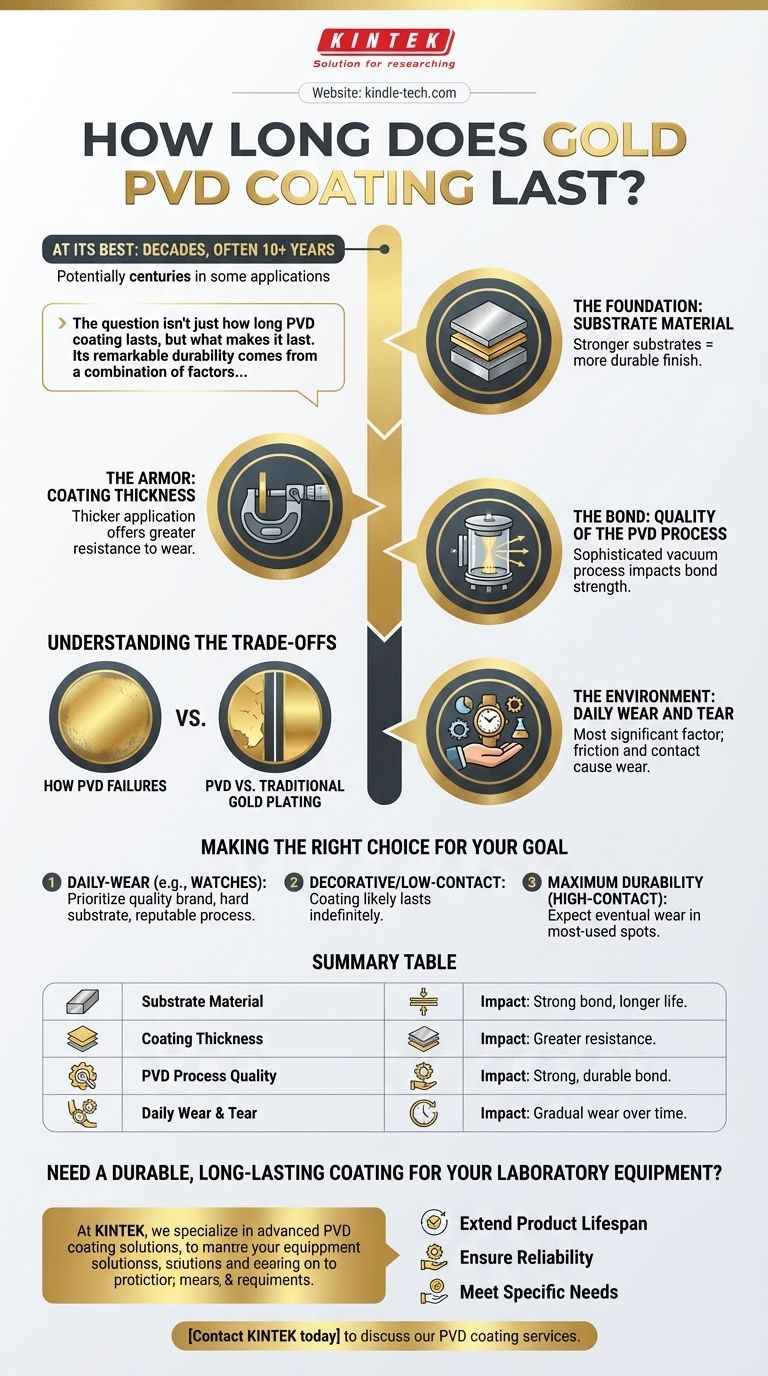

Nella sua forma migliore, un rivestimento PVD dorato di alta qualità può durare per decenni, spesso superando i 10 anni e in alcune applicazioni, potenzialmente secoli. Tuttavia, questa durata non è una garanzia. Dipende molto dalla qualità dell'applicazione, dallo spessore del rivestimento, dal materiale sottostante e dall'usura che subisce.

La domanda non è solo quanto dura il rivestimento PVD, ma cosa lo rende duraturo. La sua notevole durata deriva da una combinazione di fattori, con l'uso quotidiano e la qualità dell'applicazione iniziale che sono le variabili più critiche.

I fattori principali che determinano la durata del PVD

L'ampia gamma nella potenziale durata del PVD — da un decennio a una vita — è determinata da alcune variabili chiave. Comprendere queste ti permetterà di valutare la qualità di qualsiasi prodotto rivestito in PVD.

La base: Materiale del substrato

Il materiale sotto il rivestimento PVD è chiamato substrato. Il legame tra il rivestimento e il substrato è un fattore primario nella sua longevità.

Un substrato forte e duro come l'acciaio inossidabile o il titanio fornisce una base stabile a cui il rivestimento PVD può aderire, risultando in una finitura più durevole e duratura.

L'armatura: Spessore del rivestimento

Logicamente, un rivestimento più spesso fornisce più materiale da consumare nel tempo. Sebbene i rivestimenti PVD siano estremamente sottili (misurati in micron), un'applicazione più spessa offrirà intrinsecamente una maggiore resistenza all'abrasione e all'usura.

Per gli articoli soggetti a contatto e attrito quotidiano, come braccialetti di orologi o maniglie di porte, un rivestimento più spesso è essenziale per una lunga durata di servizio.

Il legame: Qualità del processo PVD

La deposizione fisica da vapore (PVD) è un processo sofisticato eseguito sotto vuoto. La qualità di questo processo influisce direttamente sulla forza del legame tra il rivestimento e il substrato.

Una preparazione superficiale impropria o condizioni subottimali durante il processo di rivestimento possono creare un legame debole, rendendo il rivestimento suscettibile a un fallimento prematuro, anche con un'usura minima.

L'ambiente: Usura quotidiana

Questo è il fattore più significativo nella longevità nel mondo reale. Un oggetto rivestito in PVD che viene maneggiato frequentemente avrà una durata diversa da uno puramente decorativo.

L'attrito costante, l'esposizione al calore e il contatto con superfici abrasive o prodotti chimici consumeranno gradualmente il rivestimento nel corso degli anni.

Comprendere i compromessi

Sebbene il PVD sia una tecnologia di rivestimento superiore, non è invincibile. È fondamentale comprenderne i limiti rispetto ad altre finiture.

Come falliscono i rivestimenti PVD

I rivestimenti PVD di alta qualità di solito non si scheggiano o si sfaldano. Invece, falliscono per abrasione graduale. Dopo molti anni di utilizzo, gli strati più superficiali del rivestimento possono consumarsi lentamente nelle aree ad alto contatto.

Questa usura è spesso graduale, a differenza dello sfaldamento o della desquamazione osservati nelle placcature tradizionali di qualità inferiore.

PVD vs. Placcatura in oro tradizionale

Il PVD dorato è significativamente più durevole della placcatura in oro tradizionale. Il processo PVD crea una superficie molto più dura, densa e resistente alla corrosione.

Mentre la placcatura in oro potrebbe consumarsi in pochi anni con un uso regolare, un rivestimento PVD ben applicato su un articolo simile può durare per un decennio o più.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un prodotto rivestito in PVD soddisfa le tue esigenze, considera come lo utilizzerai.

- Se il tuo obiettivo principale è un oggetto da indossare quotidianamente (come un orologio o un anello): Dai priorità ai prodotti di marchi affidabili che utilizzano substrati duri come l'acciaio inossidabile e hanno una storia di applicazioni PVD di qualità.

- Se il tuo obiettivo principale è un oggetto decorativo o a basso contatto: Il rivestimento PVD probabilmente durerà indefinitamente, poiché non sarà soggetto all'attrito e all'usura che causano il degrado.

- Se il tuo obiettivo principale è la massima durata per una superficie ad alto contatto: Comprendi che, sebbene il PVD sia una delle finiture colorate più durevoli disponibili, alla fine mostrerà segni di usura nei punti più utilizzati.

In definitiva, scegliere un prodotto con finitura PVD dorata è una scelta per una durata superiore e una stabilità del colore a lungo termine.

Tabella riassuntiva:

| Fattore | Impatto sulla durata |

|---|---|

| Materiale del substrato | Materiali duri come l'acciaio inossidabile forniscono un legame più forte per una maggiore durata. |

| Spessore del rivestimento | Un rivestimento più spesso (in micron) offre una maggiore resistenza all'abrasione e all'usura. |

| Qualità del processo PVD | Un processo sottovuoto di alta qualità garantisce un legame forte e durevole al substrato. |

| Usura quotidiana | L'attrito frequente e il contatto con prodotti chimici consumeranno gradualmente il rivestimento nel tempo. |

Hai bisogno di un rivestimento durevole e di lunga durata per le tue apparecchiature o componenti di laboratorio?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per apparecchiature e materiali di consumo da laboratorio. I nostri rivestimenti PVD dorati di alta qualità sono progettati per la massima durata, resistenza alla corrosione e prestazioni a lungo termine, perfetti per strumenti di precisione, fissaggi e parti che affrontano l'uso quotidiano.

Ti aiutiamo a:

- Estendere la durata del prodotto: Proteggi le tue preziose apparecchiature con un rivestimento che dura per decenni.

- Garantire l'affidabilità: Beneficia della nostra esperienza nella creazione di rivestimenti forti e aderenti su vari substrati.

- Soddisfare esigenze specifiche: Ottieni una soluzione su misura per i requisiti unici del tuo laboratorio.

Contatta KINTEK oggi per discutere come i nostri servizi di rivestimento PVD possono aggiungere valore e longevità ai tuoi prodotti.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura