In breve, la placcatura PVD è eccezionalmente durevole. Crea una finitura superficiale significativamente più dura e più resistente all'usura, alla corrosione e ai graffi rispetto ai metodi di placcatura tradizionali o ai metalli grezzi. Per molte applicazioni, un rivestimento PVD manterrà il suo aspetto originale per anni, spesso superando la vita utile del prodotto stesso.

La vera misura della durabilità del PVD non è solo la sua impressionante durezza, ma come quella durezza si abbina allo spessore del rivestimento e al materiale sottostante. Quando questi fattori sono correttamente specificati per l'uso previsto, il PVD fornisce una delle finiture più resilienti disponibili.

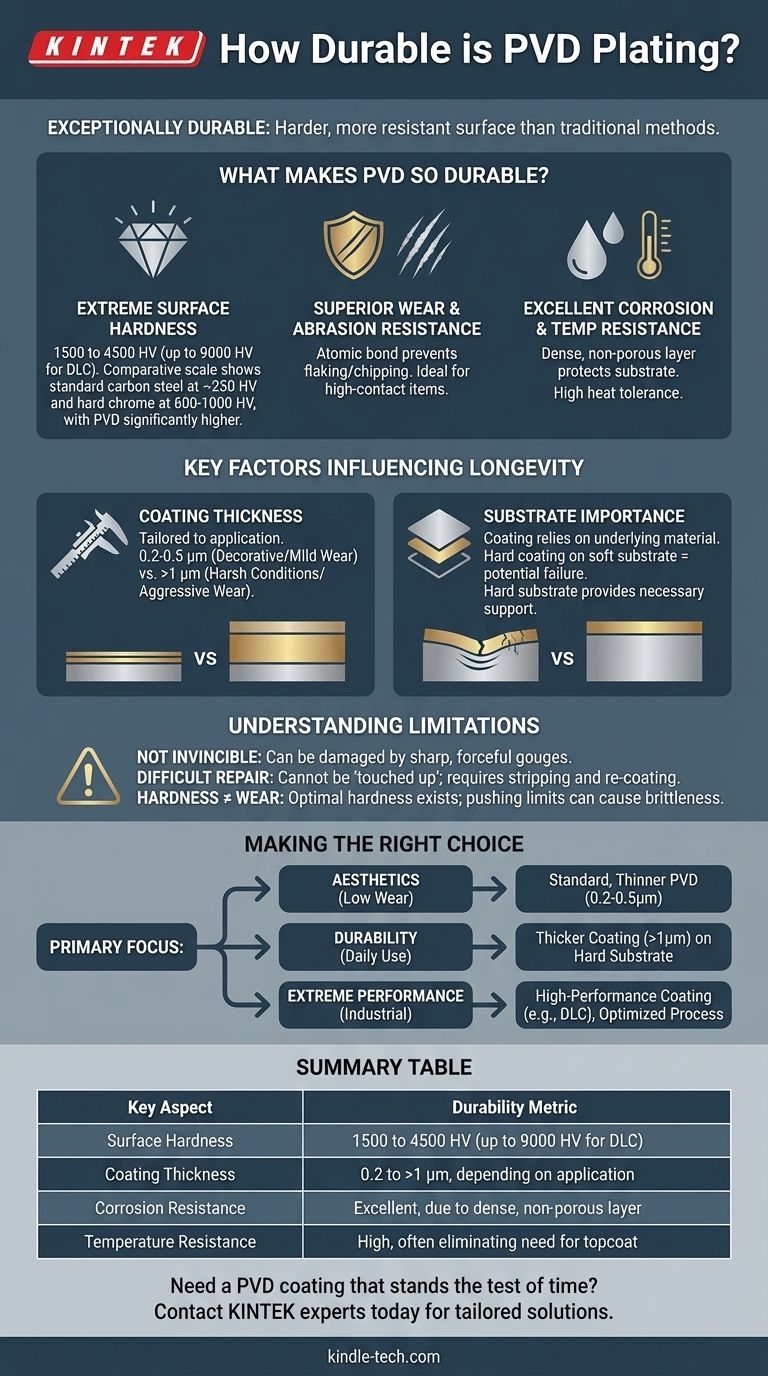

Cosa rende il PVD così durevole?

La deposizione fisica da vapore (PVD) non è un semplice rivestimento; è un processo che lega un sottile strato di metallo o ceramica a un substrato a livello atomico. Questa differenza fondamentale è la fonte delle sue prestazioni superiori.

Estrema durezza superficiale

I rivestimenti PVD sono notevolmente duri. La loro durezza è tipicamente misurata sulla scala Vickers (HV), dove un numero più alto indica una maggiore durezza.

Una finitura PVD generalmente rientra tra 1500 e 4500 HV. Alcuni materiali avanzati come il carbonio simile al diamante (DLC) possono raggiungere fino a 9000 HV.

Per mettere questo in prospettiva, gli acciai al carbonio comuni hanno una durezza di circa 250 HV, mentre la cromatura dura è nell'intervallo da 600 a 1000 HV. Ciò significa che un rivestimento PVD standard è diverse volte più duro persino del cromo.

Resistenza superiore all'usura e all'abrasione

Questa estrema durezza si traduce direttamente in un'eccezionale resistenza all'usura quotidiana. Il forte legame impedisce al rivestimento di sfaldarsi o scheggiarsi come uno strato di vernice.

Questo è il motivo per cui il PVD è affidabile per articoli ad alto contatto come casse di orologi, cinturini e rubinetti premium, che mantengono il loro aspetto anche dopo anni di esposizione a sudore, umidità e attrito quotidiano.

Eccellente resistenza alla corrosione e alla temperatura

Il processo PVD crea uno strato molto denso e non poroso. Questo scudo protegge il materiale sottostante (il substrato) dall'esposizione a ossigeno, umidità e altri elementi corrosivi.

Per questo motivo, gli articoli rivestiti in PVD sono altamente resistenti all'ossidazione e alla corrosione. Il processo conferisce anche alla superficie un'elevata resistenza alla temperatura, spesso eliminando la necessità di un topcoat protettivo.

Non tutti i PVD sono uguali: fattori chiave che influenzano la longevità

Sebbene il PVD sia intrinsecamente durevole, le sue prestazioni finali dipendono da diverse variabili critiche. Chiedere semplicemente "PVD" non è sufficiente; la specifica è importante.

Il ruolo dello spessore del rivestimento

Lo spessore del rivestimento è adattato all'applicazione. Per gli articoli decorativi con usura lieve, un rivestimento sottile da 0,2 a 0,5 micrometri (μm) è spesso sufficiente per durare molti anni.

Per i prodotti soggetti a condizioni più severe e usura più aggressiva, è necessario un rivestimento più spesso (tipicamente maggiore di 1μm) per fornire una durabilità a lungo termine.

L'importanza del substrato

Un rivestimento PVD è forte solo quanto la sua base. Il rivestimento stesso è molto sottile, quindi si affida alla durezza del materiale sottostante per il supporto.

Applicare un rivestimento PVD molto duro su un substrato morbido è una ricetta per il fallimento. Un impatto significativo potrebbe ammaccare il materiale morbido sottostante, causando la frattura del rivestimento rigido. Un substrato duro fornisce il supporto necessario per prevenire ciò.

Comprendere i compromessi e le limitazioni

Nessuna finitura è indistruttibile. Essere consapevoli dei limiti del PVD è fondamentale per usarlo efficacemente ed evitare delusioni.

Non è invincibile

Sebbene altamente resistente a graffi e usura, i rivestimenti PVD possono essere danneggiati da attacchi aggressivi. Un forte e deciso graffio da un oggetto duro può comunque penetrare la finitura.

La riparazione può essere difficile o impossibile

Il PVD è un processo di deposizione sotto vuoto industriale. Non può essere "ritoccato" come la vernice. Se una finitura PVD è significativamente danneggiata, l'unica soluzione è spesso quella di rimuovere chimicamente l'intero oggetto e rivestirlo da zero.

Durezza e usura non sono la stessa cosa

Sebbene correlate, la massima durezza non sempre equivale alla massima resistenza all'usura. Esiste una durezza ottimale per ogni dato materiale PVD. Spingere la durezza oltre questo punto può talvolta indicare una struttura impropria, che potrebbe rendere il rivestimento più fragile.

Fare la scelta giusta per la tua applicazione

La selezione della giusta specifica PVD consiste nell'abbinare la finitura alla vita e all'ambiente previsti del prodotto.

- Se il tuo obiettivo principale è l'estetica per un articolo a bassa usura (es. ferramenta decorativa, gioielli): Un rivestimento PVD standard, più sottile (0,2-0,5 μm) fornirà anni di stabilità del colore e resistenza all'ossidazione.

- Se il tuo obiettivo principale è la durabilità per un articolo di uso quotidiano (es. orologi, rubinetti di fascia alta): È necessario un rivestimento più spesso (>1 μm) su un substrato duro come l'acciaio inossidabile per resistere a graffi e contatto costante.

- Se il tuo obiettivo principale sono prestazioni estreme (es. utensili industriali, componenti di motori): Devi specificare un rivestimento ad alte prestazioni come il DLC e assicurarti che il substrato e il processo siano ottimizzati per la massima resilienza.

Comprendendo questi fattori, puoi specificare con sicurezza una finitura PVD che offra l'esatto livello di durabilità richiesto dal tuo progetto.

Tabella riassuntiva:

| Aspetto chiave | Metrica di durabilità |

|---|---|

| Durezza superficiale | Da 1500 a 4500 HV (fino a 9000 HV per DLC) |

| Spessore del rivestimento | Da 0,2 a >1 μm, a seconda dell'applicazione |

| Resistenza alla corrosione | Eccellente, grazie allo strato denso e non poroso |

| Resistenza alla temperatura | Elevata, spesso eliminando la necessità di un topcoat |

Hai bisogno di un rivestimento PVD che resista alla prova del tempo? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, comprese soluzioni PVD su misura per le tue specifiche esigenze di durabilità. Che tu stia sviluppando beni di consumo, strumenti industriali o componenti di precisione, la nostra esperienza garantisce che i tuoi prodotti raggiungano la massima resilienza e longevità. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le prestazioni del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse