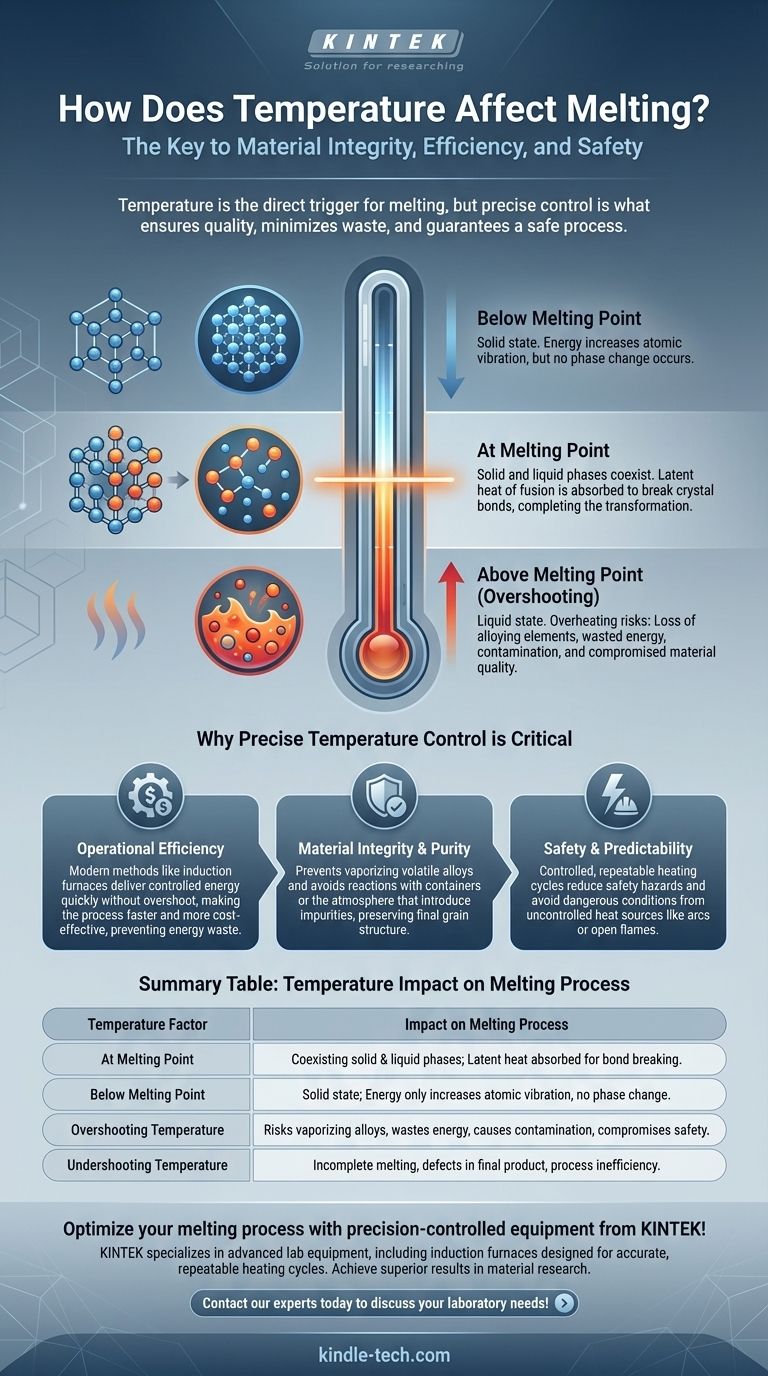

In breve, la temperatura è il fattore scatenante diretto della fusione. Affinché qualsiasi solido cristallino, come un metallo, si trasformi in liquido, deve assorbire energia termica sufficiente per raggiungere una soglia specifica nota come punto di fusione. A questa temperatura, gli atomi o le molecole acquisiscono energia sufficiente per liberarsi dalla loro struttura fissa e ordinata.

L'intuizione critica non è semplicemente che il calore provoca la fusione, ma che un controllo preciso della temperatura è la chiave per preservare l'integrità del materiale, massimizzare l'efficienza e garantire un processo sicuro e prevedibile. È la differenza tra semplice trasformazione e distruzione del valore.

La meccanica della fusione: oltre un semplice cambiamento di stato

Comprendere come la temperatura guida la fusione rivela perché il controllo è così importante. Il processo è più sfumato del semplice aumento del calore.

Raggiungere il punto di fusione

Ogni sostanza cristallina pura ha un punto di fusione distinto. Questa è la temperatura alla quale le fasi solida e liquida possono esistere in equilibrio.

Al di sotto di questo punto, la sostanza è solida. Man mano che si aggiunge calore, la sua temperatura aumenta e i suoi atomi vibrano più intensamente all'interno del loro reticolo cristallino.

L'energia della trasformazione

Una volta che il materiale raggiunge il suo punto di fusione, la sua temperatura smette di aumentare, anche se si continua ad aggiungere calore.

Questa energia aggiuntiva, nota come calore latente di fusione, viene utilizzata esclusivamente per rompere i legami che tengono insieme la struttura cristallina, completando la transizione da solido a liquido.

Perché il controllo preciso della temperatura è fondamentale

Semplicemente fondere un materiale raramente è l'obiettivo finale. La qualità del prodotto liquido finale dipende fortemente dalla gestione della temperatura durante tutto il processo.

Prevenire la perdita di elementi leganti

Molti materiali, specialmente i metalli, sono leghe, una miscela di diversi elementi. Questi elementi hanno spesso punti di fusione ed ebollizione diversi.

Se si surriscalda la miscela ben oltre il necessario per fonderla, si rischia di vaporizzare o ossidare gli elementi leganti più volatili e preziosi. Ciò modifica fondamentalmente la composizione e le proprietà del prodotto finale.

Garantire l'efficienza operativa

Riscaldare una sostanza oltre la sua temperatura di fusione richiesta è uno spreco diretto di energia, che aumenta i costi operativi.

I metodi moderni, come i forni a induzione menzionati nella documentazione di processo, sono efficienti proprio perché forniscono energia controllata direttamente al materiale. Sono progettati per raggiungere la temperatura target rapidamente senza un significativo superamento, rendendo l'operazione più veloce e più economica.

Mantenere la qualità del materiale

Il calore eccessivo può introdurre altri problemi. Può causare la reazione del materiale fuso con il contenitore (crogiolo) o con l'atmosfera, introducendo impurità.

Inoltre, temperature estreme possono influire negativamente sulla struttura a grana finale del materiale una volta raffreddato e solidificato, compromettendone potenzialmente la resistenza o altre proprietà fisiche.

Comprendere i compromessi

Ottenere la fusione perfetta implica bilanciare fattori in competizione. Una gestione errata della temperatura in entrambe le direzioni ha conseguenze chiare.

Temperatura insufficiente

Il rischio più ovvio è una fusione incompleta. Ciò può comportare inclusioni solide nella colata, che portano a difetti e cedimenti strutturali. Interrompe il processo e richiede un nuovo riscaldamento, sprecando tempo ed energia.

Temperatura eccessiva (surriscaldamento)

Questo è spesso l'errore più dannoso. Le conseguenze includono la perdita di leghe, spreco di energia, aumento del rischio di contaminazione e potenziale danno alle apparecchiature.

Temperature estremamente elevate, specialmente da fonti incontrollate come archi o combustione, introducono anche significativi rischi per la sicurezza.

Applicazione al tuo processo

Il tuo approccio specifico al controllo della temperatura dovrebbe essere dettato dal tuo obiettivo principale.

- Se la tua attenzione principale è la purezza del materiale e l'integrità della lega: Riscalda il materiale solo fino alla temperatura richiesta per una fusione completa e fluida e mantienila lì, evitando qualsiasi superamento significativo.

- Se la tua attenzione principale è l'efficienza energetica e la velocità: Utilizza un metodo di riscaldamento, come l'induzione, che eroghi energia in modo diretto e preciso, minimizzando la perdita di calore verso l'ambiente e prevenendo lo spreco di energia dovuto al surriscaldamento.

- Se la tua attenzione principale è la sicurezza e la prevedibilità: Impiega sistemi che offrano cicli di riscaldamento controllati e ripetibili e che non si basino su processi volatili come fiamme libere o archi elettrici.

In definitiva, padroneggiare il processo di fusione si riduce a trattare la temperatura non come uno strumento di forza bruta, ma come uno strumento di precisione.

Tabella riassuntiva:

| Fattore di temperatura | Impatto sul processo di fusione |

|---|---|

| Al punto di fusione | Le fasi solida e liquida coesistono; il calore latente di fusione viene assorbito per rompere i legami. |

| Al di sotto del punto di fusione | Il materiale rimane solido; l'energia aumenta la vibrazione atomica ma non si verifica alcun cambiamento di fase. |

| Temperatura eccessiva | Rischia di vaporizzare elementi leganti, spreca energia, provoca contaminazione e compromette la sicurezza. |

| Temperatura insufficiente | Porta a una fusione incompleta, difetti nel prodotto finale e inefficienza del processo. |

Ottimizza il tuo processo di fusione con apparecchiature a controllo di precisione di KINTEK!

Che tu stia lavorando con metalli, leghe o altri materiali, la gestione precisa della temperatura è fondamentale per preservare l'integrità del materiale, massimizzare l'efficienza e garantire la sicurezza. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni a induzione progettati per cicli di riscaldamento accurati e ripetibili.

Lascia che ti aiutiamo a ottenere risultati superiori: contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo del metodo sol-gel Pechini? Migliora la qualità della perovskite con precisione a livello molecolare

- Quali sono i pericoli della produzione additiva? Mitigare i rischi chimici, fisici e meccanici

- Cos'è la sinterizzazione delle particelle metalliche? Una guida al legame allo stato solido per materiali ad alta temperatura

- La temperatura influisce sulla compressione? Comprendere il ruolo critico del calore nel comportamento dei materiali

- Cos'è una stufa a circolazione d'aria calda per un laboratorio di chimica? Padroneggia la sterilizzazione a calore secco e l'essiccazione

- Cos'è la sinterizzazione allo stato solido? Una guida al consolidamento di materiali ad alta purezza

- Qual è la velocità del Rotavap? Ottimizza l'evaporazione con i giusti RPM per il tuo solvente

- Cos'è il metodo di deposizione a sputtering magnetronico? Una guida ai rivestimenti sottili ad alte prestazioni