Alla base, la sinterizzazione è un processo termico che trasforma una raccolta di polvere sfusa in un oggetto solido, forte, denso. Ciò si ottiene applicando calore a una temperatura inferiore al punto di fusione del materiale, il che fa sì che le singole particelle di polvere si leghino tra loro attraverso la diffusione atomica, riducendo drasticamente lo spazio vuoto tra di esse.

Il malinteso fondamentale sulla sinterizzazione è che essa implichi la fusione. Non è così. Il processo funziona incoraggiando gli atomi delle singole particelle a migrare e a formare forti legami con le particelle vicine, fondendo efficacemente la polvere in un'unica massa coesa.

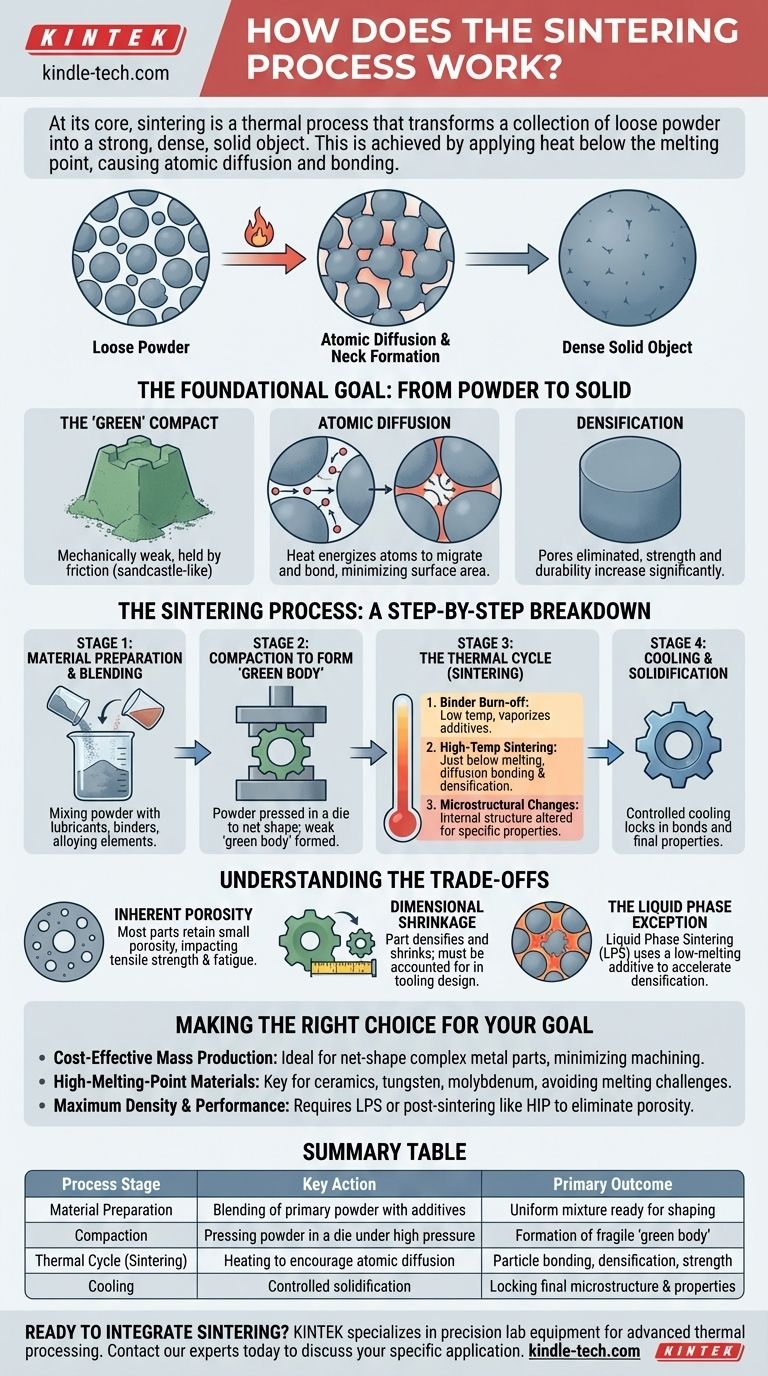

L'obiettivo fondamentale: dalla polvere al solido

La sinterizzazione è una pietra miliare della metallurgia delle polveri e della produzione ceramica. Il suo scopo primario è convertire una forma di polvere fragile e pre-modellata in un componente robusto con specifiche proprietà meccaniche.

Il punto di partenza: il compatto "verde"

Il processo inizia con un "compatto verde" o "corpo verde". Questo è il termine per la polvere che è stata pressata e modellata, ma non ancora riscaldata.

Questo compatto verde è meccanicamente debole e tenuto insieme solo dall'attrito tra le particelle, molto simile a un castello di sabbia.

La forza motrice: la diffusione atomica

Quando riscaldati, gli atomi nel materiale acquisiscono energia e diventano mobili. Iniziano a muoversi attraverso i confini dove le particelle si toccano.

Questa migrazione atomica chiude gli spazi e i pori tra le particelle, creando "colli" solidi che crescono nel tempo. Il sistema cerca naturalmente uno stato di energia inferiore, che si ottiene minimizzando l'area superficiale – e un singolo solido denso ha molta meno area superficiale di milioni di minuscole particelle.

Il risultato primario: la densificazione

Il risultato più importante della sinterizzazione è la densificazione. Man mano che i pori vengono eliminati e le particelle si fondono, la densità complessiva del materiale aumenta significativamente.

Questa trasformazione è ciò che conferisce al pezzo finale la sua forza, durezza e durabilità. Il compatto fragile iniziale diventa un componente ingegneristico funzionale.

Il processo di sinterizzazione: una ripartizione passo dopo passo

Sebbene i dettagli varino in base al materiale e al risultato desiderato, il processo segue una sequenza coerente e logica.

Fase 1: Preparazione e miscelazione del materiale

Innanzitutto, viene preparata la polvere del materiale primario. Ciò spesso comporta la miscelazione con altre sostanze.

Questi possono includere elementi leganti per creare una specifica lega metallica, lubrificanti per aiutare la compattazione o leganti che aiutano il compatto verde a mantenere la sua forma.

Fase 2: Compattazione per formare il 'corpo verde'

Successivamente, la polvere miscelata viene caricata in uno stampo e pressata ad alta pressione. Questo processo di compattazione forma la polvere nella forma netta desiderata del pezzo finale.

Il corpo verde risultante ha la geometria corretta ma manca di qualsiasi significativa resistenza strutturale.

Fase 3: Il ciclo termico (sinterizzazione)

Il compatto verde viene quindi posto in un forno ad atmosfera controllata e riscaldato. Questa fase ha fasi distinte:

- Bruciatura del legante: A temperature più basse, eventuali lubrificanti o leganti organici vengono vaporizzati e rimossi.

- Sinterizzazione ad alta temperatura: La temperatura viene elevata appena al di sotto del punto di fusione del materiale. È qui che avviene il legame per diffusione, la porosità viene ridotta e il pezzo acquisisce la sua resistenza.

- Cambiamenti microstrutturali: A queste alte temperature, la struttura cristallina interna del materiale può essere intenzionalmente alterata per ottenere proprietà specifiche, come durezza o duttilità.

Fase 4: Raffreddamento e solidificazione

Infine, il componente viene raffreddato in modo controllato. Questo blocca i legami e la microstruttura appena formati, risultando in una massa solida e unificata con le sue proprietà meccaniche finali.

Comprendere i compromessi

La sinterizzazione è un processo potente, ma è governato da compromessi fisici che sono fondamentali da comprendere per un'applicazione di successo.

Porosità intrinseca

A meno che non sia combinato con processi secondari, la maggior parte dei pezzi sinterizzati conserva una piccola quantità di porosità residua. Ciò può influire su proprietà come la resistenza alla trazione ultima e la resistenza alla fatica rispetto a un equivalente completamente denso, lavorato o fuso.

Ritiro dimensionale

Man mano che il pezzo si densifica, si restringe. Questo ritiro deve essere accuratamente previsto e tenuto in considerazione durante la progettazione dell'utensile di compattazione per garantire che il pezzo finale soddisfi le tolleranze dimensionali. Il ritiro è generalmente uniforme se la densità verde è costante.

L'eccezione della fase liquida

Una variante comune chiamata Sinterizzazione in Fase Liquida (LPS) introduce una piccola quantità di un materiale secondario con un punto di fusione più basso. Questo additivo si scioglie durante il ciclo termico e il liquido risultante fluisce nei pori per azione capillare.

Questa fase liquida accelera significativamente la densificazione e può aiutare a raggiungere una densità quasi completa, ma richiede un attento controllo della chimica del materiale e della temperatura.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi della sinterizzazione ti consente di sfruttarla efficacemente per specifiche sfide di produzione.

- Se il tuo obiettivo principale è la produzione di massa economica di parti metalliche complesse: La sinterizzazione è l'ideale, poiché crea componenti a forma netta con buone tolleranze, minimizzando la necessità di costose lavorazioni secondarie.

- Se il tuo obiettivo principale è la creazione di parti da materiali ad alto punto di fusione: La sinterizzazione è una tecnologia chiave abilitante per materiali come ceramiche, tungsteno e molibdeno, poiché bypassa le sfide estreme della loro fusione e fusione.

- Se il tuo obiettivo principale è raggiungere la massima densità e prestazioni: Probabilmente dovrai impiegare tecniche come la sinterizzazione in fase liquida o pianificare passaggi post-sinterizzazione come la pressatura isostatica a caldo (HIP) per eliminare la porosità residua.

Controllando il calore e la pressione per manipolare i materiali a livello atomico, la sinterizzazione fornisce un percorso unico e potente dalla semplice polvere a un componente finito ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato primario |

|---|---|---|

| Preparazione del materiale | Miscelazione della polvere primaria con additivi (lubrificanti, leganti) | Miscela uniforme pronta per la formatura |

| Compattazione | Pressatura della polvere in uno stampo ad alta pressione | Formazione di un fragile 'corpo verde' nella forma desiderata |

| Ciclo termico (Sinterizzazione) | Riscaldamento in un forno controllato per favorire la diffusione atomica | Legame delle particelle, densificazione e sviluppo della resistenza |

| Raffreddamento | Solidificazione controllata | Fissaggio della microstruttura finale e delle proprietà meccaniche |

Pronto a integrare la sinterizzazione nel tuo laboratorio o nella tua linea di produzione? KINTEK è specializzata in attrezzature di laboratorio di precisione e materiali di consumo per la lavorazione termica avanzata. Che tu stia sviluppando nuovi materiali o ottimizzando la produzione, i nostri forni di sinterizzazione e la nostra esperienza ti aiutano a ottenere una densità e prestazioni superiori dei pezzi. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire la soluzione giusta per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici