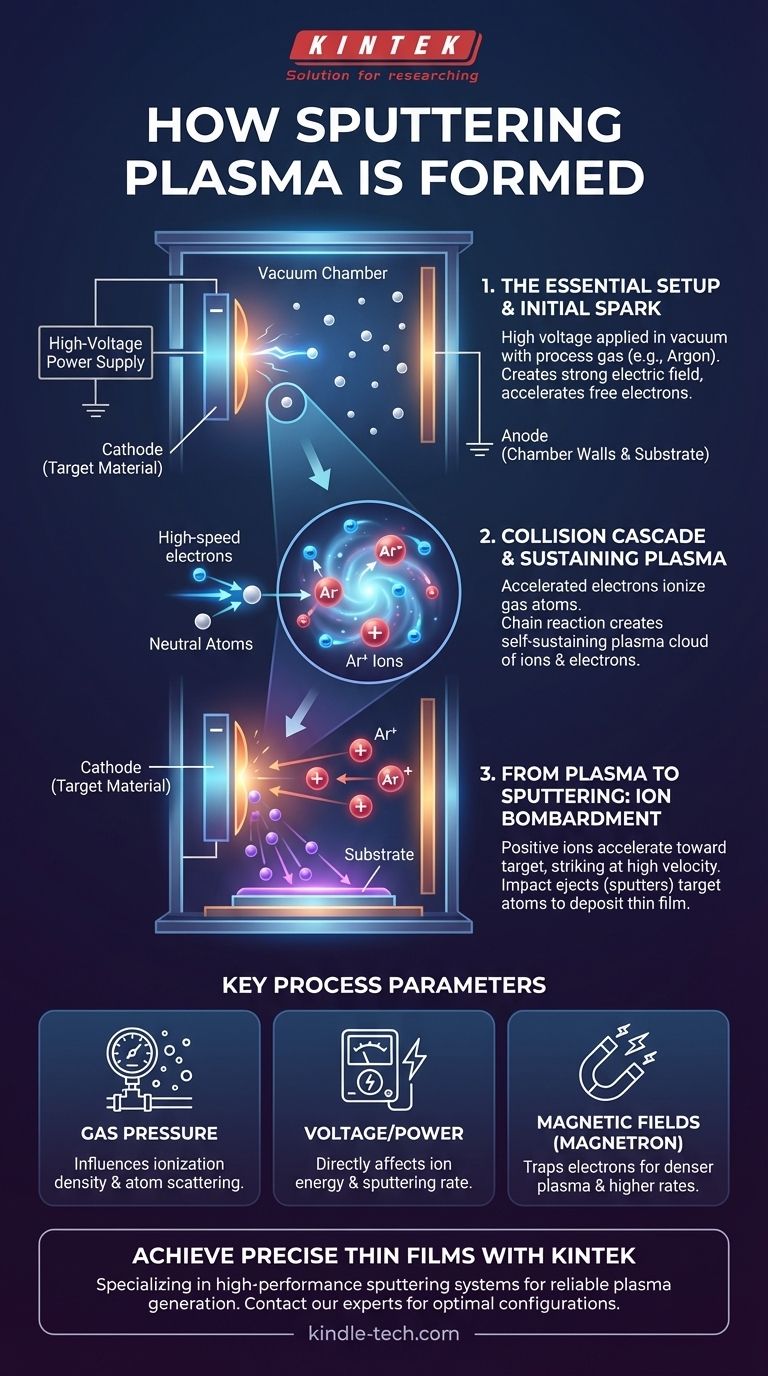

In breve, la formazione del plasma per lo sputtering viene avviata applicando un'alta tensione all'interno di una camera a vuoto riempita con un gas di processo, tipicamente argon. Questa tensione accelera gli elettroni liberi, che poi collidono e ionizzano gli atomi di gas. Questo processo crea una nuvola autosufficiente di ioni positivi ed elettroni—il plasma—che fornisce gli ioni necessari per bombardare il materiale bersaglio.

La funzione principale del plasma è quella di agire come mezzo per generare e accelerare ioni ad alta energia. Questi ioni sono i "proiettili" che rimuovono fisicamente gli atomi dal materiale bersaglio, consentendo la deposizione di un film sottile.

La meccanica della generazione del plasma

L'allestimento essenziale

Per creare il plasma sono necessari tre componenti: una camera ad alto vuoto, una piccola quantità di gas di processo inerte (come l'argon) e un alimentatore ad alta tensione.

Il materiale bersaglio è posizionato su un elettrodo caricato negativamente chiamato catodo. Le pareti della camera e il substrato (il materiale da rivestire) sono tipicamente collegati a massa elettrica, fungendo da anodo.

La scintilla iniziale

Il processo inizia quando viene applicata un'alta tensione tra il catodo e l'anodo. Questo crea un forte campo elettrico all'interno della camera.

Tutti gli elettroni liberi presenti nel gas vengono immediatamente e forzatamente accelerati lontano dal catodo carico negativamente.

La cascata di collisioni

Mentre questi elettroni ad alta velocità viaggiano attraverso la camera, collidono con atomi di argon neutri.

Se la collisione è sufficientemente energetica, strappa un elettrone dall'atomo di argon. Questo lascia dietro di sé uno ione argon carico positivamente (Ar+) e un altro elettrone libero.

Mantenere il plasma

Questo nuovo elettrone viene anch'esso accelerato dal campo elettrico, portando a ulteriori collisioni e creando più ioni in una reazione a catena.

Questo rapido processo di ionizzazione si traduce in un plasma autosufficiente: uno stato della materia incandescente ed energetico contenente una miscela di ioni positivi, elettroni e atomi di gas neutri.

Dal plasma allo sputtering

Il bombardamento ionico

Mentre gli elettroni vengono accelerati lontano dal bersaglio, gli ioni di argon positivi appena creati vengono accelerati verso il catodo carico negativamente dove si trova il materiale bersaglio.

Questi ioni acquisiscono una significativa energia cinetica mentre viaggiano attraverso il campo elettrico, colpendo la superficie del bersaglio ad alta velocità.

Trasferimento di momento ed espulsione di atomi

L'impatto di uno ione ad alta energia innesca una serie di cascate di collisioni all'interno del materiale bersaglio, simile a una rottura in una partita di biliardo.

Se l'energia trasferita a un atomo superficiale supera la sua energia di legame, quell'atomo viene fisicamente rimosso, o "sputtered," dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano sul substrato, formando un film sottile.

Comprensione dei parametri chiave del processo

Pressione e portata del gas

La pressione del gas di processo determina la densità degli atomi disponibili per la ionizzazione. Una pressione più elevata può aumentare l'efficienza di ionizzazione ma può anche disperdere gli atomi sputterati prima che raggiungano il substrato.

Alimentazione e tensione

La tensione applicata influenza direttamente l'energia degli ioni bombardanti. Una tensione più elevata porta a collisioni più energetiche e tipicamente aumenta la velocità di sputtering.

Campi magnetici (Sputtering a magnetron)

In una tecnica comune chiamata sputtering a magnetron, viene utilizzato un campo magnetico per intrappolare gli elettroni vicino alla superficie del bersaglio. Ciò aumenta notevolmente la probabilità di collisioni elettrone-atomo, risultando in un plasma più denso a pressioni di gas più basse e una velocità di deposizione molto più elevata.

Errori comuni da evitare

Instabilità del plasma

Operare a pressioni troppo basse può rendere difficile il mantenimento del plasma, portando ad archi elettrici o al fallimento del processo. Al contrario, una pressione eccessivamente alta può ridurre il cammino libero medio, ostacolando il processo di sputtering.

Danneggiamento del bersaglio e del substrato

Un'energia ionica eccessivamente elevata può non solo effettuare lo sputtering del bersaglio, ma anche causare danni al substrato o impiantare ioni argon nel film in crescita, influenzandone le proprietà. Il processo richiede un equilibrio preciso di energia per essere efficace senza essere distruttivo.

Fare la scelta giusta per il tuo obiettivo

Ottenere le proprietà del film desiderate richiede un attento controllo delle condizioni del plasma.

- Se il tuo obiettivo principale è un'alta velocità di deposizione: Utilizza una configurazione a magnetron e aumenta la potenza applicata per creare un plasma più denso ed efficiente.

- Se il tuo obiettivo principale è l'uniformità del film: Ottimizza la pressione del gas e la distanza tra il bersaglio e il substrato per controllare come vengono dispersi gli atomi sputterati.

- Se il tuo obiettivo principale è la chimica delicata del film: Controlla attentamente la tensione e considera l'utilizzo di un alimentatore a impulsi per gestire l'energia ionica e ridurre al minimo i danni al substrato.

In definitiva, la padronanza del processo di sputtering inizia con una comprensione fondamentale di come generare e controllare il plasma.

Tabella riassuntiva:

| Parametro chiave | Effetto sul plasma e sul processo di sputtering |

|---|---|

| Pressione del gas | Una pressione più alta aumenta la ionizzazione ma può disperdere gli atomi sputterati. |

| Tensione/Potenza | Una tensione più alta aumenta l'energia degli ioni e la velocità di sputtering. |

| Campo magnetico (Magnetron) | Intrappola gli elettroni, creando un plasma più denso per velocità di deposizione più elevate. |

Pronto a ottenere film sottili precisi con plasma di sputtering controllato?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per una generazione di plasma affidabile e una deposizione ottimale del film. I nostri esperti possono aiutarti a selezionare la configurazione giusta, indipendentemente dal fatto che il tuo obiettivo sia un'alta velocità di deposizione, un'eccellente uniformità del film o un controllo chimico delicato.

Contatta oggi il nostro team per discutere la tua applicazione specifica e come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura