Nei processi di deposizione, la pressione è uno dei parametri di controllo più critici. Essa determina direttamente la concentrazione delle particelle di gas all'interno della camera di deposizione e la frequenza con cui esse collidono, il che a sua volta governa la velocità di crescita, la struttura e la qualità del film risultante.

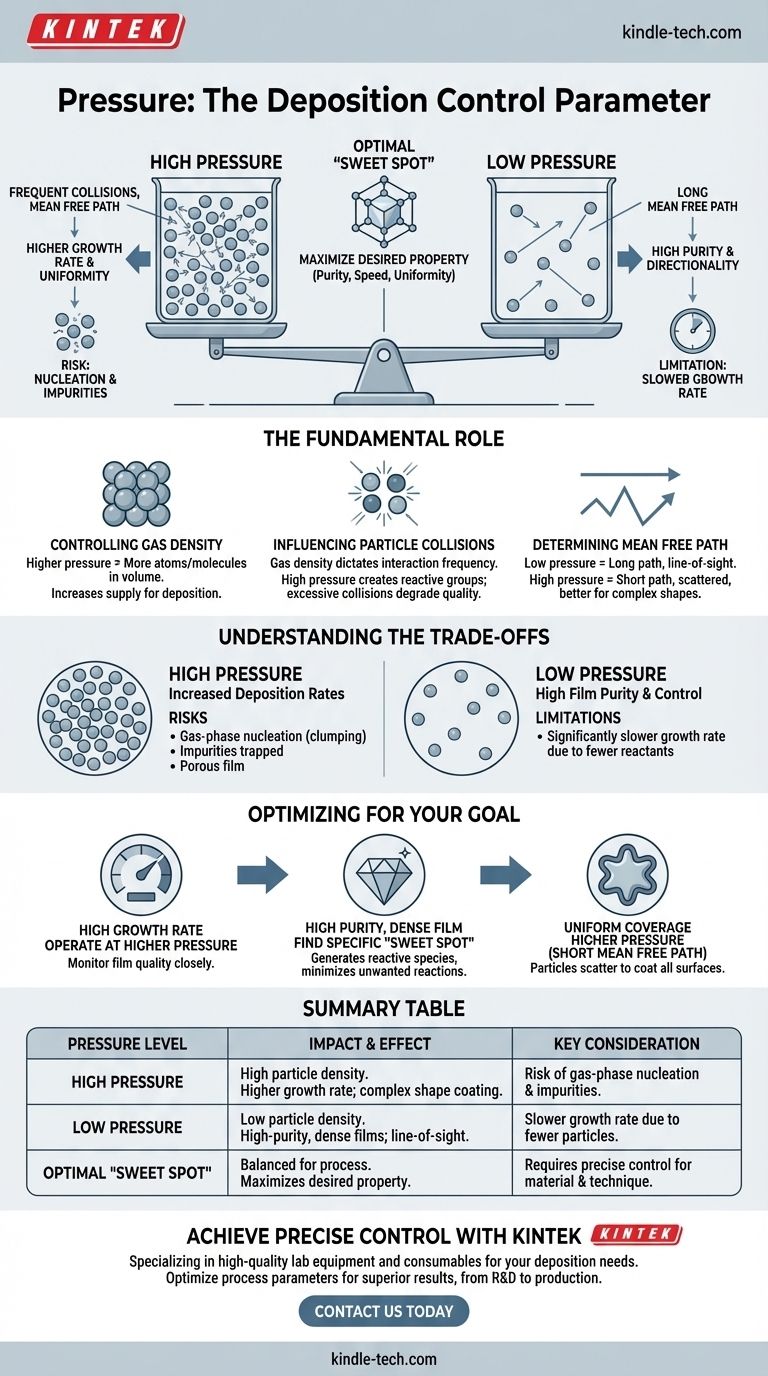

La sfida principale non è semplicemente aumentare o diminuire la pressione, ma trovare il punto ottimale preciso. Questo "punto ideale" bilancia l'avere abbastanza particelle reattive per garantire un'alta velocità di crescita rispetto al prevenire collisioni indesiderate che possono degradare la qualità del materiale finale.

Il Ruolo Fondamentale della Pressione nella Deposizione

Comprendere la pressione significa comprendere come si controlla il comportamento degli atomi e delle molecole che alla fine diventeranno il vostro materiale. È una leva primaria per ingegnerizzare le proprietà del film al livello più basilare.

Controllo della Densità del Gas

La pressione è una misura diretta della densità delle particelle di gas nella camera.

Una pressione più alta significa che più atomi o molecole sono stipati nello stesso volume. Questo aumenta la fornitura del materiale che si sta cercando di depositare.

Una pressione più bassa (più vicina al vuoto) significa che sono presenti meno particelle, creando un ambiente più rarefatto.

Influenza sulle Collisioni tra Particelle

La densità del gas influisce direttamente sulla frequenza con cui le particelle interagiscono tra loro prima di raggiungere la superficie che si sta rivestendo (il substrato).

A pressioni più elevate, le particelle collidono frequentemente. Queste collisioni possono essere benefiche, poiché possono creare i gruppi atomici reattivi specifici necessari per la deposizione, come quelli richiesti per la crescita di film di diamante di alta qualità.

Tuttavia, collisioni eccessive possono anche causare la perdita di energia delle particelle o la loro reazione prematura nella fase gassosa.

Determinazione del Cammino Libero Medio

Il cammino libero medio è la distanza media che una particella può percorrere prima di collidere con un'altra.

Una bassa pressione crea un lungo cammino libero medio. Le particelle viaggiano in linee rette e ininterrotte dalla sorgente al substrato, il che è essenziale per le tecniche di deposizione "a linea di vista".

Una pressione elevata si traduce in un breve cammino libero medio. Le particelle seguono un percorso sparso e casuale a causa delle collisioni costanti, il che può aiutare a rivestire forme complesse in modo più uniforme.

Comprendere i Compromessi: L'Atto di Bilanciamento della Pressione

Scegliere un'impostazione di pressione è sempre un esercizio di bilanciamento di fattori in competizione. Una pressione ottimale per un obiettivo, come la velocità, è spesso subottimale per un altro, come la qualità.

Il Rischio di Alta Pressione

Sebbene una pressione più alta possa aumentare i tassi di deposizione, introduce rischi significativi. Può portare alla nucleazione in fase gassosa, dove le particelle si aggregano prima di raggiungere il substrato, risultando in un film poroso o di scarsa qualità. Può anche intrappolare particelle di gas indesiderate, creando impurità.

Il Limite della Bassa Pressione

Operare a pressione molto bassa può garantire elevata purezza del film e una direzione di deposizione controllata. Tuttavia, questo spesso comporta il costo di una velocità di crescita significativamente più lenta semplicemente perché ci sono meno particelle reagenti disponibili nella camera in un dato momento.

Ottimizzare la Pressione per il Tuo Obiettivo di Deposizione

La pressione "corretta" dipende interamente dal materiale che si sta creando e dalla tecnica di deposizione che si sta utilizzando. L'intervallo tipico per un processo, come la deposizione di diamante (da diversi kPa a decine di kPa), sarà completamente diverso per un altro.

- Se il tuo obiettivo principale è un alto tasso di crescita: Probabilmente opererai a una pressione più alta per massimizzare la fornitura di particelle reagenti, ma dovrai monitorare attentamente i cali nella qualità del film.

- Se il tuo obiettivo principale è un film denso e di alta purezza: Dovrai trovare un "punto ideale" di pressione specifico che generi le specie reattive necessarie senza causare reazioni indesiderate in fase gassosa.

- Se il tuo obiettivo principale è una copertura uniforme su una forma complessa: Potrebbe essere necessaria una pressione più alta con un cammino libero medio più breve per garantire che le particelle si disperdano e rivestano tutte le superfici, non solo quelle in linea di vista diretta.

In definitiva, la pressione è lo strumento principale utilizzato per controllare l'ambiente di deposizione e ingegnerizzare le proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Livello di Pressione | Impatto sulla Densità del Gas | Effetto sulla Deposizione | Considerazione Chiave |

|---|---|---|---|

| Alta Pressione | Alta densità di particelle | Tasso di crescita più elevato; migliore per rivestire forme complesse | Rischio di nucleazione in fase gassosa e impurità |

| Bassa Pressione | Bassa densità di particelle | Film densi e di alta purezza; deposizione a linea di vista | Tasso di crescita più lento a causa di meno particelle reagenti |

| "Punto Ideale" Ottimale | Bilanciato per lo specifico processo | Massimizza la proprietà desiderata (es. purezza, velocità, uniformità) | Richiede un controllo preciso per il materiale e la tecnica target |

Pronto a ottenere un controllo preciso sui tuoi processi di deposizione? Le impostazioni di pressione nel tuo sistema sono fondamentali per determinare il tasso di crescita, la purezza e l'uniformità dei tuoi film sottili. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità su misura per le tue specifiche esigenze di deposizione. Sia che tu stia lavorando in R&S o aumentando la produzione, la nostra esperienza ti assicura di poter ottimizzare i parametri del tuo processo per risultati superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono aiutarti a padroneggiare il tuo ambiente di deposizione e migliorare i risultati dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Cos'è la deposizione chimica da vapore in un forno CVD? Una guida alla crescita di film sottili ad alta purezza

- Qual è l'apparato di deposizione chimica da vapore? I componenti essenziali per la deposizione di film sottili

- Qual è la differenza tra deposizione fisica e deposizione chimica? Scegli la giusta tecnologia a film sottile

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo CVD per i diamanti sintetici? Far crescere diamanti da laboratorio dal gas con precisione