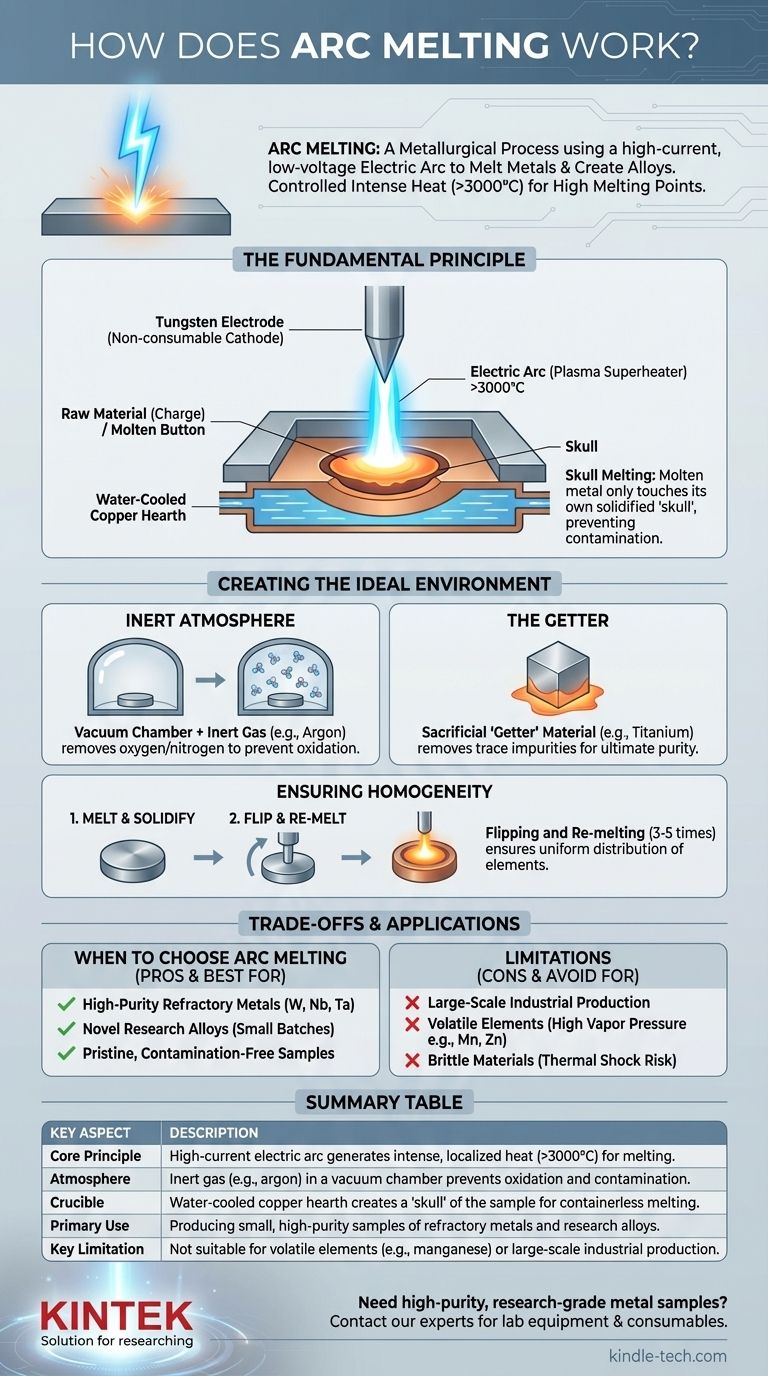

La fusione ad arco è un processo metallurgico che utilizza un arco elettrico ad alta corrente e bassa tensione per fondere metalli e creare leghe. Funziona come un fulmine controllato e in miniatura, generando un calore intenso e localizzato per fondere materiali con punti di fusione estremamente elevati in un ambiente altamente controllato.

Il principio fondamentale della fusione ad arco è utilizzare il calore intenso di un arco di plasma elettrico per fondere i materiali su un focolare di rame raffreddato ad acqua. Questa fusione "senza contenitore" in un'atmosfera di gas inerte previene la contaminazione, rendendola un metodo di riferimento per la produzione di leghe di elevata purezza, refrattarie e innovative di grado di ricerca.

Il Principio Fondamentale: Generare Calore Intenso

L'efficacia della fusione ad arco deriva dalla sua capacità di generare e controllare temperature superiori a 3000°C in un'area molto piccola.

L'Arco Elettrico come Superriscaldatore a Plasma

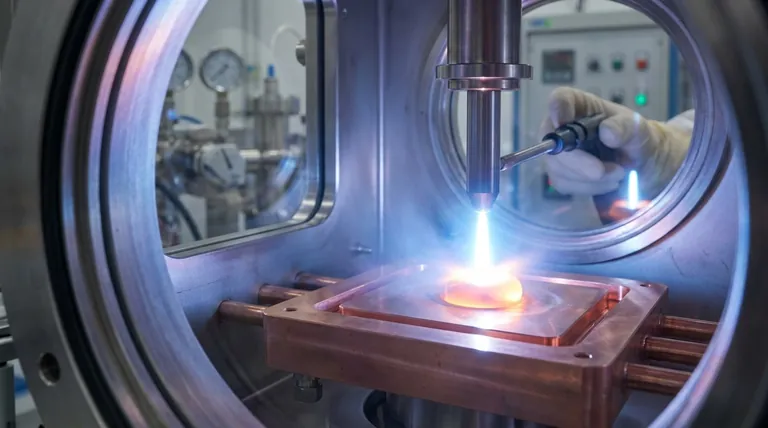

Il processo inizia stabilendo un arco elettrico tra un elettrodo affilato e non consumabile e la materia prima (il carico) posta sotto di esso. Questo arco è un canale di plasma — un gas ionizzato — attraverso il quale scorre una corrente continua (CC) ad alta intensità. Questo canale di plasma concentra un'immensa energia, riscaldando e fondendo rapidamente il materiale direttamente sotto di esso.

L'Elettrodo di Tungsteno Non Consumabile

L'elettrodo che funge da catodo (polo negativo) deve resistere a queste temperature estreme senza fondere o contaminare il campione. Per questo motivo, è quasi sempre realizzato in tungsteno, che possiede uno dei punti di fusione più alti di qualsiasi elemento (3422°C).

Il Focolare di Rame Raffreddato ad Acqua

Il materiale da fondere poggia in un crogiolo noto come focolare. Questo focolare è realizzato in rame di elevata purezza ed è intensamente raffreddato ad acqua. Questo design è fondamentale.

Quando l'arco fonde il campione, la porzione di campione a diretto contatto con il focolare freddo di rame si solidifica istantaneamente. Questo sottile strato solidificato del materiale del campione, noto come "crosta" (skull), forma un crogiolo autoportante. Questo fenomeno di "fusione a crosta" assicura che il metallo fuso tocchi solo metallo solido del proprio tipo, prevenendo qualsiasi contaminazione da parte del focolare di rame.

Creare l'Ambiente di Fusione Ideale

Controllare l'atmosfera è importante quanto generare il calore. L'obiettivo è eliminare le reazioni chimiche indesiderate, principalmente l'ossidazione.

L'Atmosfera Inerte

Prima della fusione, la camera sigillata viene sottoposta a un vuoto spinto per rimuovere i gas atmosferici come ossigeno e azoto. La camera viene quindi riempita con un gas inerte di elevata purezza, più comunemente argon. Questa atmosfera di argon impedisce al metallo fuso caldo e altamente reattivo di ossidarsi.

Il "Getter" per la Massima Purezza

Per le applicazioni che richiedono la massima purezza, un piccolo pezzo sacrificale di un metallo altamente reattivo come titanio o zirconio viene spesso fuso per primo. Questo materiale "getter" si combina chimicamente con qualsiasi traccia residua di ossigeno o azoto rimasta nella camera, pulendo efficacemente l'atmosfera prima che venga fuso il campione principale.

Garantire l'Omogeneità: Capovolgimento e Rifusione

Per creare una lega omogenea, il "bottone" iniziale di materiale fuso deve essere accuratamente miscelato. Poiché non esiste un meccanismo di agitazione, l'operatore utilizza la punta dell'elettrodo per capovolgere il bottone dopo che si è solidificato. Il bottone viene quindi rifuso più volte (tipicamente 3-5) per garantire che tutti gli elementi costituenti siano distribuiti uniformemente in tutto il campione.

Comprendere i Compromessi e i Limiti

Sebbene potente, la fusione ad arco non è una soluzione universale. Presenta vincoli specifici che la rendono adatta ad alcune applicazioni ma non ad altre.

Dimensioni e Geometria del Campione

La fusione ad arco è principalmente una tecnica su scala di laboratorio utilizzata per produrre piccoli campioni, tipicamente con un peso da pochi grammi a cento grammi. I "bottoni" risultanti sono eccellenti per la ricerca e l'analisi, ma il processo non è adatto alla produzione industriale su larga scala.

Elementi ad Alta Tensione di Vapore

Una limitazione significativa sorge quando si legano elementi con punti di ebollizione molto diversi. Gli elementi con alta tensione di vapore (cioè quelli che evaporano facilmente), come manganese, zinco o magnesio, possono bollire via dal fuso. Ciò porta a una composizione finale che non corrisponde alla stechiometria prevista, un problema noto come perdita di controllo composizionale.

Shock Termico

Gli estremamente rapidi cicli di riscaldamento e raffreddamento possono indurre uno stress termico significativo. Ciò può causare la rottura o la frantumazione di materiali fragili, come ceramiche o intermetallici, durante il processo.

Quando Scegliere la Fusione ad Arco

Sulla base di questi principi, la decisione di utilizzare la fusione ad arco diventa chiara se inquadrata dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare campioni di elevata purezza di metalli refrattari (es. tungsteno, niobio, tantalio): La fusione ad arco è la scelta ideale grazie alla sua fusione a crosta non contaminante e all'atmosfera inerte.

- Se il tuo obiettivo principale è sviluppare leghe nuove e omogenee per la ricerca: La capacità di capovolgere e rifondere piccoli lotti fornisce un'eccellente uniformità composizionale per l'analisi e i test.

- Se il tuo obiettivo principale è legare con elementi volatili (es. creare un acciaio ad alto contenuto di manganese): Devi tenere conto delle perdite per evaporazione o scegliere un metodo alternativo come la fusione a induzione in un crogiolo sigillato.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: La fusione ad arco non è adatta; dovresti considerare tecniche come la Fusione a Induzione Sotto Vuoto (VIM) o la Rifusione Elettroscoria (ESR).

La fusione ad arco rimane uno strumento indispensabile nella scienza dei materiali per la sua capacità senza pari di produrre campioni incontaminati di qualità di ricerca dei materiali più esigenti del mondo.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza un arco elettrico ad alta corrente per generare calore intenso e localizzato (>3000°C) per la fusione. |

| Atmosfera | Gas inerte (es. argon) in una camera a vuoto previene ossidazione e contaminazione. |

| Crogiolo | Il focolare di rame raffreddato ad acqua crea una "crosta" del campione per la fusione senza contenitore. |

| Uso Principale | Produzione di piccoli campioni di elevata purezza di metalli refrattari e leghe di ricerca. |

| Limite Chiave | Non adatto per elementi volatili (es. manganese) o produzione industriale su larga scala. |

Hai bisogno di produrre campioni di metallo di elevata purezza di grado di ricerca?

La fusione ad arco è il metodo di riferimento per creare leghe incontaminate di metalli refrattari come tungsteno e tantalio. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno per ottenere risultati affidabili e privi di contaminazione nella tua ricerca sui materiali.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e supportare la tua prossima scoperta.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cosa significa VAR nei metalli? Una guida alla rifusione ad arco sotto vuoto (VAR) per leghe superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni