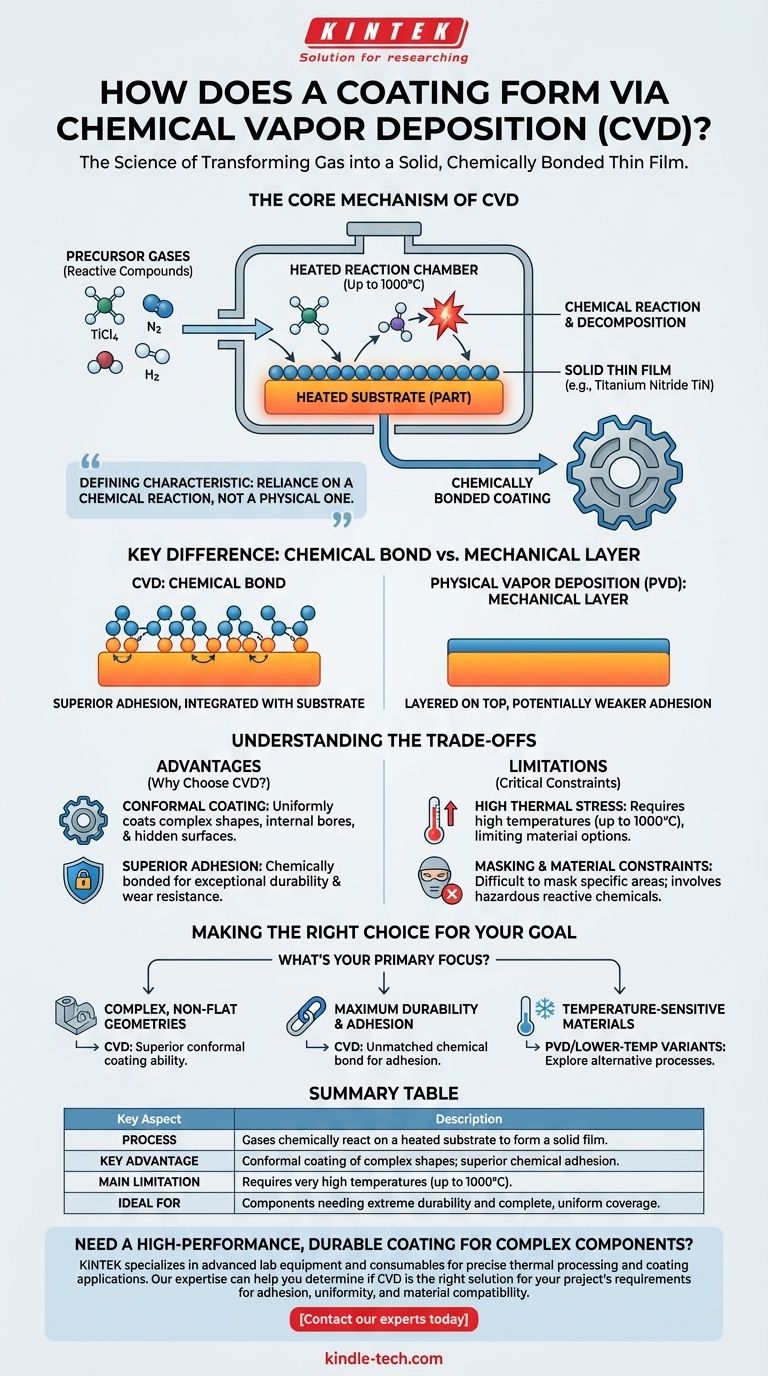

In sostanza, la Deposizione Chimica da Vapore (CVD) forma un rivestimento introducendo gas precursori reattivi in una camera contenente un pezzo riscaldato, o substrato. Questi gas si decompongono e reagiscono sulla superficie calda, creando una reazione chimica che deposita un nuovo, sottile film solido direttamente sul pezzo. Questo processo crea un rivestimento che è chimicamente legato al substrato, non solo stratificato su di esso.

La caratteristica distintiva della CVD è la sua dipendenza da una reazione chimica, non fisica. Trasformando i gas in un film solido su una superficie riscaldata, la CVD crea rivestimenti eccezionalmente aderenti e uniformi, ma le alte temperature richieste sono un vincolo critico che determina quali materiali possono essere trattati.

Il Meccanismo Centrale della CVD: Dal Gas al Solido

Per comprendere veramente la CVD, devi visualizzarla come un processo di produzione chimica controllato che avviene su scala microscopica, dove il prodotto finale è un film sottile integrato con la superficie del pezzo.

Gli Ingredienti Essenziali: Substrato e Precursori

Il processo inizia con due componenti chiave: il substrato, che è il pezzo da rivestire, e i gas precursori.

Questi non sono gas inerti; sono composti chimici specifici e reattivi in stato gassoso. Ad esempio, per creare un rivestimento di Nitruro di Titanio (TiN), vengono utilizzati precursori come Tetracloruro di Titanio (TiCl4), Azoto (N2) e Idrogeno (H2).

La Camera di Reazione: Un Ambiente Controllato

L'intero processo si svolge all'interno di un reattore CVD sigillato. Questa camera è tipicamente mantenuta sotto vuoto per rimuovere eventuali contaminanti che potrebbero interferire con la reazione.

Un sofisticato sistema di erogazione del gas introduce la miscela precisa di gas precursori nella camera. L'ambiente deve essere meticolosamente controllato per ottenere le proprietà di rivestimento desiderate.

Il Ruolo Critico del Calore

Il calore è il catalizzatore dell'intero processo CVD. Il substrato viene riscaldato a temperature molto elevate, spesso fino a 1000°C.

Questa intensa energia termica fornisce l'energia di attivazione necessaria affinché i gas precursori si scompongano e reagiscano tra loro e con la superficie riscaldata del substrato.

La Deposizione e il Legame Chimico

Una volta che i gas reagiscono sul substrato caldo, si trasformano da uno stato gassoso a uno solido, depositando un film sottile e denso.

Fondamentalmente, questo non è uno strato meccanico che si trova sopra la superficie. È un legame chimico, dove gli atomi del rivestimento sono direttamente integrati con gli atomi del substrato. Questa caratteristica fondamentale è ciò che conferisce ai rivestimenti CVD la loro adesione superiore.

Comprendere i Compromessi del Processo CVD

Nessuna singola tecnologia è una soluzione universale. La natura chimica della CVD crea un distinto insieme di vantaggi e limitazioni che devi valutare per qualsiasi applicazione.

Vantaggio: Rivestimento Conforme

A differenza dei processi a linea di vista come la Deposizione Fisica da Vapore (PVD), i gas precursori nella CVD fluiscono come un vapore per avvolgere l'intero substrato.

Ciò significa che la CVD può rivestire uniformemente forme complesse, fori interni e superfici nascoste, garantendo una copertura completa.

Vantaggio: Adesione Superiore

Poiché il rivestimento è chimicamente legato al substrato piuttosto che fisicamente depositato, la sua adesione è eccezionalmente forte. Ciò si traduce in una superficie altamente durevole e resistente all'usura che è molto meno probabile che si scheggi o si sfaldi.

Limitazione: Elevato Stress Termico

Le temperature molto elevate richieste possono essere un significativo svantaggio. Questo carico termico può alterare le proprietà del materiale di base, limitando l'uso della CVD su alcune leghe, parti temprate o plastiche.

Inoltre, mentre il pezzo e il rivestimento si raffreddano, le differenze nell'espansione termica possono creare stress, il che limita lo spessore pratico del film che può essere applicato.

Limitazione: Mascheratura e Vincoli Materiali

La natura pervasiva del gas rende difficile mascherare o proteggere aree specifiche di un pezzo dal rivestimento.

Inoltre, i prodotti chimici reattivi coinvolti possono essere pericolosi e richiedono ambienti di laboratorio specializzati e controllati, aumentando la complessità e il costo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di rivestimento dipende interamente dai requisiti specifici del tuo componente e dalla sua funzione prevista.

- Se il tuo obiettivo principale è rivestire geometrie complesse e non piatte: La capacità della CVD di rivestire uniformemente tutte le superfici senza essere limitata dalla linea di vista la rende la scelta superiore.

- Se il tuo obiettivo principale è la massima durabilità e adesione: Il legame chimico formato dalla CVD fornisce un'adesione eccezionale che è spesso ineguagliabile dai metodi di deposizione fisica.

- Se stai lavorando con materiali sensibili alla temperatura: L'elevato calore della CVD tradizionale è un vincolo importante e devi esplorare varianti a bassa temperatura o processi alternativi come la PVD.

Comprendere questa interazione tra reazione chimica ed energia termica è la chiave per sfruttare efficacemente la potenza della CVD.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | I gas reagiscono chimicamente su un substrato riscaldato per formare un film solido. |

| Vantaggio Chiave | Rivestimento conforme di forme complesse; adesione chimica superiore. |

| Limitazione Principale | Richiede temperature molto elevate (fino a 1000°C). |

| Ideale Per | Componenti che necessitano di estrema durabilità e copertura completa e uniforme. |

Hai bisogno di un rivestimento ad alte prestazioni e durevole per componenti complessi?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi termici precisi e applicazioni di rivestimento. La nostra esperienza può aiutarti a determinare se la CVD è la soluzione giusta per i requisiti del tuo progetto in termini di adesione, uniformità e compatibilità dei materiali.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e raggiungere i tuoi obiettivi di rivestimento.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura