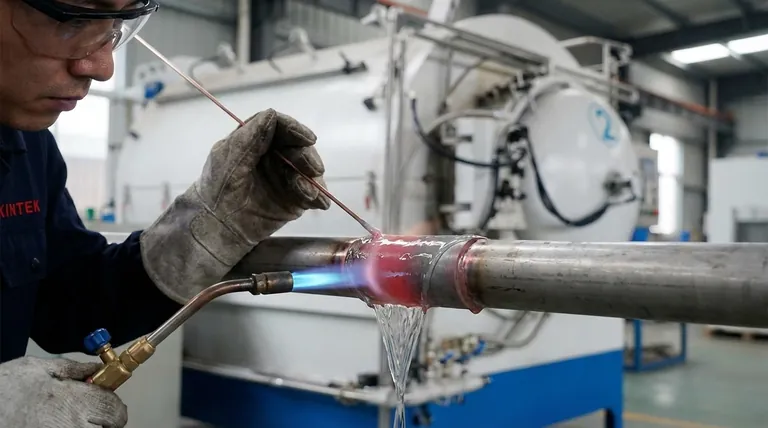

Determinare la corretta temperatura di brasatura è una questione di osservazione, non di tentativi. L'indicatore visivo più affidabile è il fondente per brasatura. Quando il fondente applicato al pezzo smette di gorgogliare e diventa completamente limpido e liquido, come l'acqua, il metallo base ha raggiunto la temperatura appropriata per accettare il metallo d'apporto.

Il principio fondamentale della brasatura è scaldare i metalli base, non la bacchetta di apporto. Il giunto stesso deve essere abbastanza caldo da fondere il metallo d'apporto al contatto, consentendo all'azione capillare di attirarlo per un legame forte. Il tuo fondente è il termometro più accurato che hai.

Il Principio Fondamentale: Lascia che il Metallo Base Faccia il Lavoro

La brasatura crea un potente legame metallurgico, ma solo quando la temperatura e il processo di riscaldamento sono gestiti correttamente. Comprendere il "perché" dietro il processo è fondamentale.

Perché la Temperatura è Tutto

Una brasatura riuscita si basa sull'azione capillare, la forza che attira il metallo d'apporto fuso nello spazio ristretto tra i pezzi da unire. Questo può accadere solo quando le superfici dei metalli base sono più calde del punto di fusione del metallo d'apporto.

Se il metallo base è troppo freddo, la bacchetta d'apporto si scioglierà semplicemente dal calore della torcia, formerà una goccia e non riuscirà a fluire nel giunto. Ciò si traduce in un legame debole senza penetrazione.

Il Ruolo della Torcia

Lo scopo della torcia è riscaldare i metalli base in modo uniforme e completo. Non dovresti mai puntare la fiamma direttamente sulla bacchetta d'apporto per scioglierla.

Pensa al metallo base come alla padella e al metallo d'apporto come al burro. Riscaldi la padella e la padella scioglie il burro uniformemente sulla sua superficie. Non punteresti mai una torcia a un panetto di burro per cercare di rivestire una padella fredda.

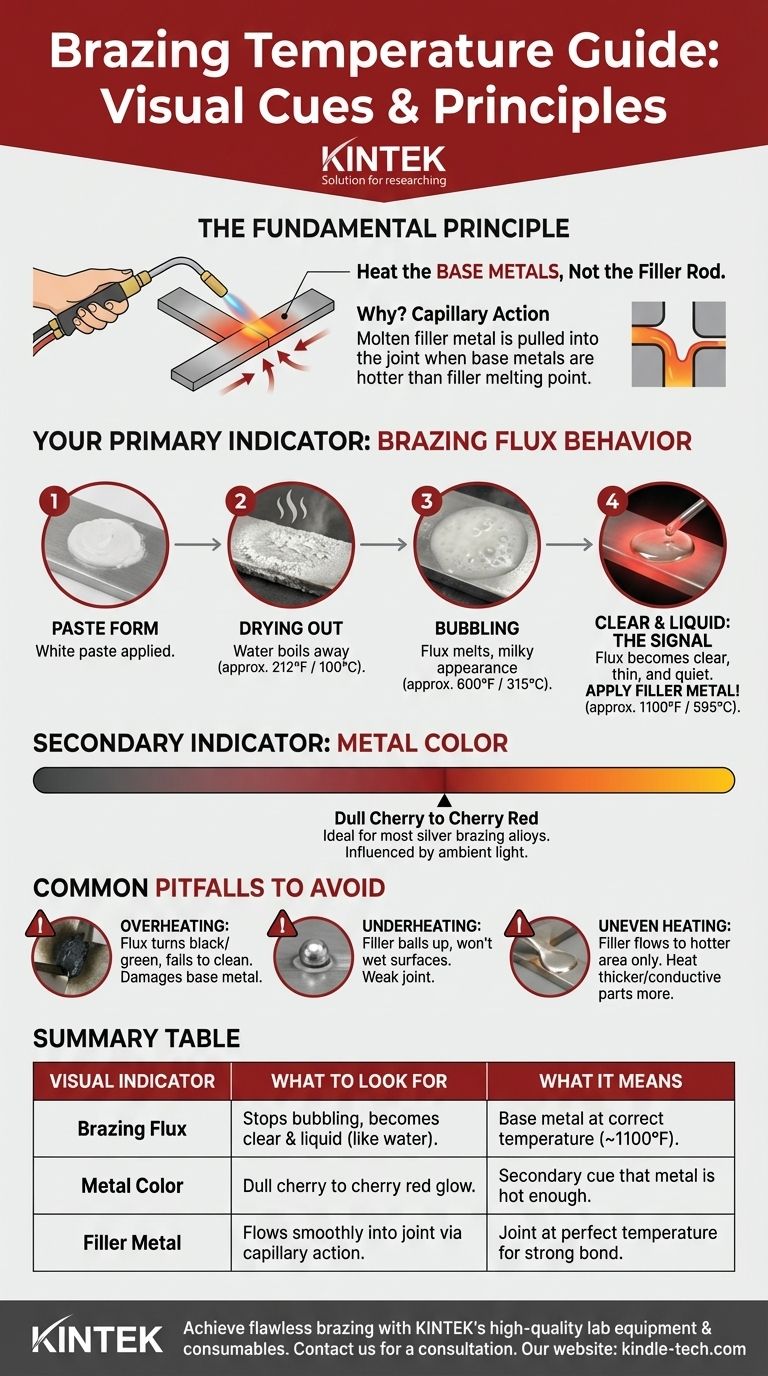

Leggere gli Indizi Visivi: Fondente e Colore

I tuoi occhi sono i migliori strumenti per misurare la temperatura. Devi imparare a leggere i due indicatori principali: lo stato del fondente e il colore del metallo riscaldato.

Il Tuo Indicatore Principale: Comportamento del Fondente per Brasatura

Il fondente è la tua guida più affidabile. Passa attraverso diverse fasi visive distinte man mano che si riscalda, fornendo una chiara tabella di marcia verso la corretta temperatura di brasatura.

- Forma Pastosa: Il fondente viene applicato come una pasta bianca.

- Essiccazione: Man mano che il calore viene applicato, l'acqua nel fondente evapora (circa 100°C / 212°F), lasciando un rivestimento bianco, secco e croccante.

- Gorgogliamento: Man mano che la temperatura aumenta ulteriormente (circa 315°C / 600°F), il fondente inizierà a gorgogliare e sciogliersi, assumendo un aspetto lattiginoso.

- Limpido e Liquido: Infine, quando il metallo si avvicina alla temperatura di brasatura (circa 595°C / 1100°F), il fondente diventerà completamente limpido, sottile e quieto. Sembrerà uno strato d'acqua sul metallo. Questo è il segnale per applicare il metallo d'apporto.

Il Tuo Indicatore Secondario: Il Colore del Metallo

Il colore visibile del metallo riscaldato è anch'esso un indicatore utile, sebbene meno preciso. Il suo aspetto può essere influenzato dalla luce ambientale nel tuo spazio di lavoro.

Per le leghe di brasatura argentata più comuni, stai cercando un bagliore del metallo che va dal rosso ciliegia spento al rosso ciliegia. Se il metallo è arancione brillante o giallo, probabilmente hai superato di gran lunga la temperatura necessaria.

Trappole Comuni da Evitare

Raggiungere la giusta temperatura è un atto di bilanciamento. Sia il surriscaldamento che il sottoriscaldamento comprometteranno l'integrità del tuo giunto.

Il Pericolo del Surriscaldamento

Applicare troppo calore è un errore comune che può rovinare il tuo lavoro.

Il surriscaldamento distrugge il fondente, facendolo diventare nero o verde. A questo punto, perde la sua capacità di pulire il metallo e proteggerlo dall'ossidazione, impedendo all'apporto di fluire. Può anche danneggiare i metalli base stessi.

Il Problema del Sottoriscaldamento

Se il giunto non è abbastanza caldo, il metallo d'apporto non "bagnterà" le superfici. Rifiuterà di fluire nel giunto, formando invece delle perle sulla superficie dove lo applichi. Ciò crea un giunto debole che manca della resistenza di una vera brasatura.

L'Errore del Riscaldamento Non Uniforme

Entrambi i pezzi da unire devono raggiungere la temperatura target contemporaneamente. Se una parte è più calda dell'altra, il metallo d'apporto fluirà esclusivamente verso l'area più calda, privando il lato più freddo del giunto.

Quando si uniscono metalli di spessori o tipi diversi (come rame e acciaio), concentrare sempre più calore sul pezzo più spesso o con maggiore conducibilità termica.

Una Checklist Pratica per la Tua Prossima Brasatura

Usa queste linee guida per diagnosticare i problemi e garantire un risultato positivo.

- Se il metallo d'apporto forma perle e non fluisce: Il tuo metallo base non è abbastanza caldo. Rimuovi la bacchetta d'apporto, continua a riscaldare il metallo base finché il fondente non diventa completamente limpido e liquido, quindi reintroduci la bacchetta.

- Se il fondente diventa nero prima di applicare l'apporto: Stai surriscaldando il giunto. Rimuovi il calore, lascia raffreddare leggermente il giunto e avvicinati alla temperatura target più lentamente e con una fiamma più morbida.

- Se stai brasando metalli dissimili (es. rame su acciaio): Concentra la maggior parte del calore sul metallo con maggiore conducibilità termica (in questo caso il rame) per garantire che entrambi i pezzi raggiungano la temperatura contemporaneamente.

Fidati del fondente, scalda il pezzo non la bacchetta, e otterrai una brasatura perfetta.

Tabella Riassuntiva:

| Indicatore Visivo | Cosa Cercare | Cosa Significa |

|---|---|---|

| Fondente per Brasatura | Smette di gorgogliare, diventa limpido e liquido come l'acqua. | Il metallo base è alla corretta temperatura di brasatura (~595°C / 1100°F). |

| Colore del Metallo | Bagliore rosso ciliegia spento o rosso ciliegia. | Indicatore secondario che il metallo è abbastanza caldo (per la brasatura argentata). |

| Metallo d'Apporto | Fluisce uniformemente nel giunto tramite azione capillare. | Il giunto è alla temperatura perfetta per un legame forte. |

Ottieni giunti brasati impeccabili e ad alta resistenza ogni volta con l'attrezzatura e l'esperienza giuste.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di lavorazione termica. Che tu sia nella R&S, nella produzione o nella manutenzione, le nostre torce per brasatura, i forni e le soluzioni di controllo della temperatura sono progettati per offrire precisione e affidabilità.

Lascia che ti aiutiamo a ottimizzare il tuo processo di brasatura per risultati superiori. Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i fattori che influenzano la resistenza di una giunzione brasata? Padroneggia le 4 chiavi per un legame perfetto

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna