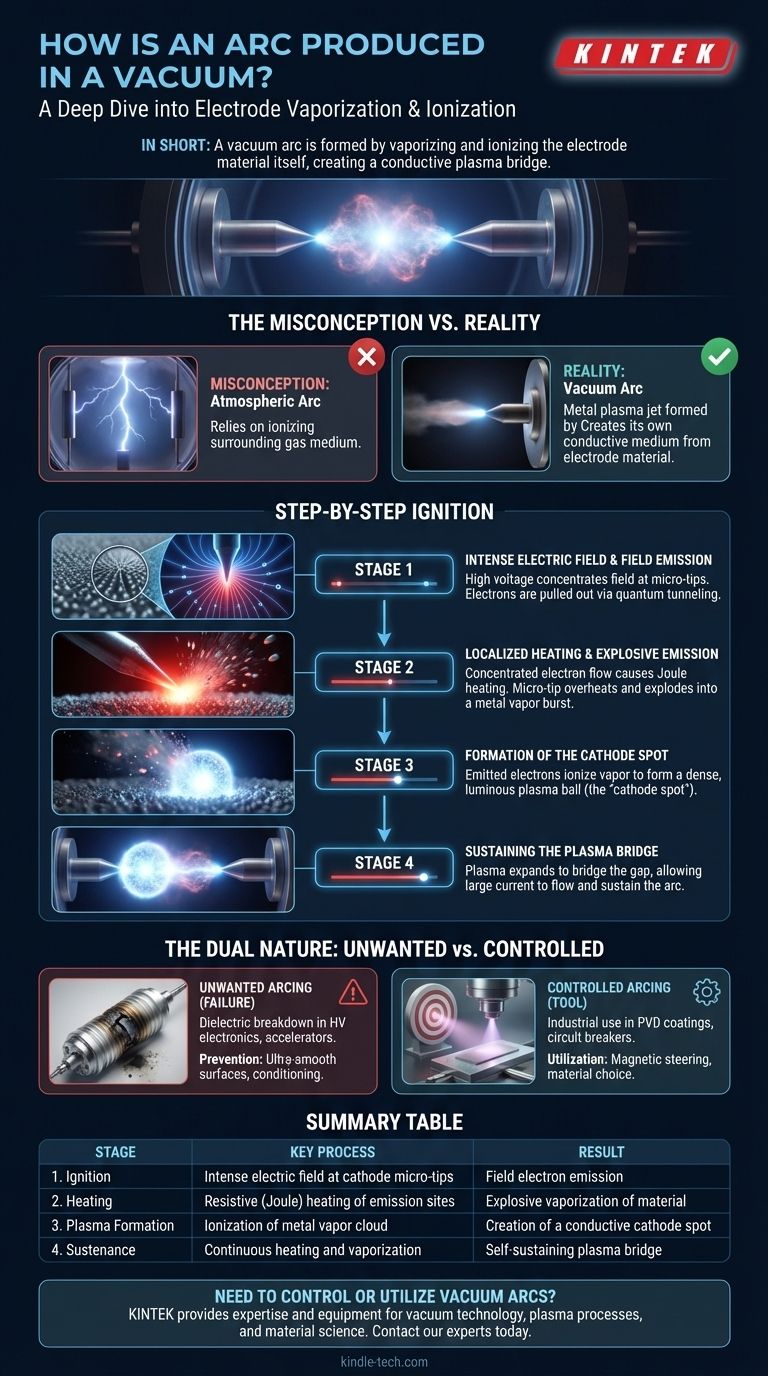

In breve, un arco nel vuoto è prodotto dalla vaporizzazione e ionizzazione del materiale dell'elettrodo stesso. Poiché un vuoto non ha un mezzo gassoso da ionizzare, un campo elettrico sufficientemente alto tra due elettrodi estrae elettroni dalla superficie del catodo, causando il surriscaldamento e la vaporizzazione esplosiva di punti microscopici. Questo crea una piccola, densa nuvola di plasma metallico che agisce come un ponte conduttivo, permettendo il flusso di una grande corrente e sostenendo l'arco.

Un errore comune è pensare che un vuoto perfetto non possa condurre elettricità. In realtà, un arco nel vuoto bypassa la necessità di un gas creando il proprio mezzo conduttivo—un getto di plasma formato dal materiale dell'elettrodo—innescato da un'intensa emissione di campo elettrico.

L'equivoco: perché un vuoto "perfetto" produce comunque archi

Gli ingegneri abituati alle condizioni atmosferiche spesso pensano all'arco come alla rottura di un gas, come l'aria. Nel vuoto, questa intuizione è fuorviante. Il meccanismo è completamente diverso e dipende dagli elettrodi stessi.

L'assenza di ioni gassosi

In un arco standard (come un fulmine), il campo elettrico è abbastanza forte da strappare elettroni dalle molecole di gas, creando un percorso conduttivo di gas ionizzato. In un vuoto spinto, non ci sono praticamente molecole di gas da ionizzare, quindi questo processo non può verificarsi.

Gli elettrodi diventano il combustibile

Invece di utilizzare un gas circostante, un arco nel vuoto utilizza il metallo solido (o liquido) degli elettrodi come materiale sorgente per il suo plasma conduttivo. L'arco è, in essenza, un getto auto-sostenuto di metallo vaporizzato e ionizzato.

L'accensione passo-passo di un arco nel vuoto

La formazione di un arco nel vuoto è un evento rapido ed esplosivo che si verifica in distinte fasi fisiche. Tutto inizia sulla superficie dell'elettrodo negativo, il catodo.

Fase 1: Campo elettrico intenso ed emissione di campo

Anche le superfici altamente lucidate presentano irregolarità microscopiche—piccoli punti e baffi. Una tensione applicata crea un campo elettrico che si concentra intensamente su queste punte affilate.

Quando il campo elettrico locale diventa estremamente elevato (dell'ordine di miliardi di volt per metro), può estrarre elettroni direttamente dal materiale del catodo attraverso un processo di meccanica quantistica chiamato emissione di elettroni di campo.

Fase 2: Riscaldamento localizzato ed emissione esplosiva

Gli elettroni emessi dal campo fluiscono in un fascio altamente concentrato attraverso la micro-protuberanza. Questa intensa densità di corrente provoca un riscaldamento resistivo rapido e localizzato (riscaldamento Joule).

Nel giro di nanosecondi, la punta della micro-protuberanza si riscalda fino al suo punto di ebollizione ed esplode, rilasciando un'esplosione di vapore metallico neutro ed elettroni nello spazio del vuoto. Questo processo è noto come emissione di elettroni esplosiva.

Fase 3: Formazione del punto catodico

Gli elettroni emessi ionizzano immediatamente la nuvola di vapore metallico appena creata, formando una minuscola, estremamente densa e luminosa sfera di plasma. Questo è il punto catodico.

Il punto catodico è il motore dell'arco nel vuoto. Si muove rapidamente e in modo irregolare sulla superficie del catodo, lasciando una scia di crateri microscopici e fornendo continuamente il materiale vaporizzato necessario per sostenere l'arco.

Fase 4: Sostentamento del ponte di plasma

Questo plasma è un eccellente conduttore elettrico. Si espande per colmare il divario tra catodo e anodo, stabilendo un percorso per il flusso di una grande corrente d'arco.

Il flusso di questa corrente continua a riscaldare il catodo, creando nuovi punti catodici e assicurando una fornitura continua di plasma metallico. Finché la fonte di alimentazione può fornire corrente sufficiente, l'arco è auto-sostenuto.

Comprendere i compromessi: la duplice natura degli archi nel vuoto

Comprendere questo processo è fondamentale perché l'arco nel vuoto è o una modalità di guasto catastrofica o uno strumento industriale altamente utile, a seconda del contesto.

Archi indesiderati: il problema della rottura

Nell'elettronica ad alta tensione, negli acceleratori di particelle e nei sistemi satellitari, il vuoto viene utilizzato come isolante. L'arco incontrollato rappresenta una rottura dielettrica che può causare danni catastrofici ai componenti cortocircuitando il sistema. Prevenirlo implica una finitura superficiale ultra-liscia, un'attenta selezione dei materiali e un processo chiamato "condizionamento" per bruciare i potenziali siti di emissione.

Archi controllati: lo strumento industriale

Al contrario, alcune tecnologie sono progettate per sfruttare questo effetto. Negli interruttori a vuoto (interruttori automatici ad alta tensione), un arco viene intenzionalmente creato per interrompere enormi correnti. L'arco viene quindi rapidamente estinto quando i contatti si separano, interrompendo in sicurezza il circuito.

Nella PVD ad arco (Physical Vapor Deposition), un arco controllato viene utilizzato per vaporizzare un materiale catodico (come il titanio) per depositare rivestimenti duri ad alte prestazioni (come il TiN) su utensili e componenti. Il punto catodico viene guidato con campi magnetici per garantire un'erosione e un rivestimento uniformi.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio all'arco nel vuoto dipende interamente dal fatto che tu stia cercando di prevenirlo o di utilizzarlo.

- Se il tuo obiettivo principale è prevenire la rottura: Il tuo obiettivo è sopprimere l'emissione di campo progettando elettrodi lisci, scegliendo materiali con elevate funzioni di lavoro e garantendo superfici ultra-pulite prive di contaminanti.

- Se il tuo obiettivo principale è sfruttare l'arco (ad esempio, per i rivestimenti): Il tuo obiettivo è promuovere un'accensione stabile dell'arco e controllare il movimento del punto catodico utilizzando materiali catodici specifici, livelli di corrente ottimizzati e campi magnetici esterni.

In definitiva, padroneggiare il comportamento di un arco nel vuoto significa controllare le condizioni sulla superficie del catodo.

Tabella riassuntiva:

| Fase | Processo chiave | Risultato |

|---|---|---|

| 1. Accensione | Intenso campo elettrico alle micro-punte del catodo | Emissione di elettroni di campo |

| 2. Riscaldamento | Riscaldamento resistivo (Joule) dei siti di emissione | Vaporizzazione esplosiva del materiale dell'elettrodo |

| 3. Formazione del plasma | Ionizzazione della nuvola di vapore metallico | Creazione di un punto catodico conduttivo |

| 4. Sostentamento | Riscaldamento e vaporizzazione continui | Ponte di plasma auto-sostenuto per la corrente d'arco |

Hai bisogno di controllare o utilizzare gli archi nel vuoto nel tuo laboratorio?

Sia che il tuo obiettivo sia prevenire la rottura dielettrica nei sistemi ad alta tensione o sfruttare un arco stabile per una precisa deposizione di rivestimenti, KINTEK ha l'esperienza e le attrezzature per supportare la tua ricerca e produzione. Come specialisti in attrezzature e materiali di consumo da laboratorio, forniamo soluzioni per la tecnologia del vuoto, i processi al plasma e le applicazioni di scienza dei materiali.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere un controllo preciso sui tuoi processi nel vuoto e migliorare le capacità del tuo laboratorio.

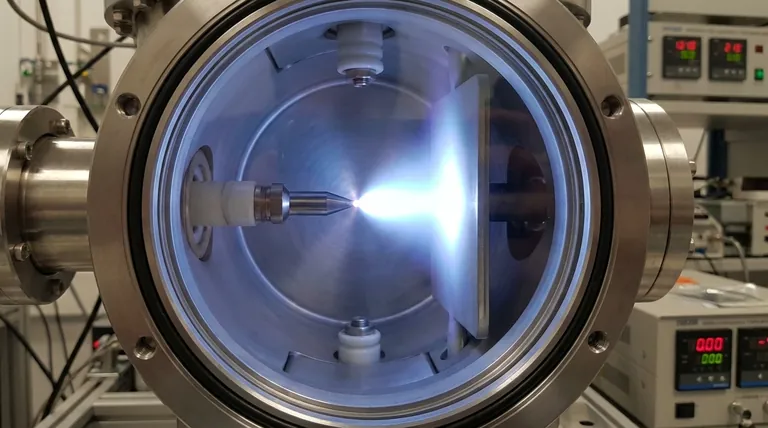

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni