Per i progetti che richiedono prototipi ad alta fedeltà e produzioni a basso volume, la fusione sottovuoto è un processo straordinariamente accurato. Tipicamente raggiunge una tolleranza dimensionale di ±0,3% della dimensione nominale. Per le parti più piccole, una tolleranza di base comune è di circa ±0,15 mm sul primo millimetro.

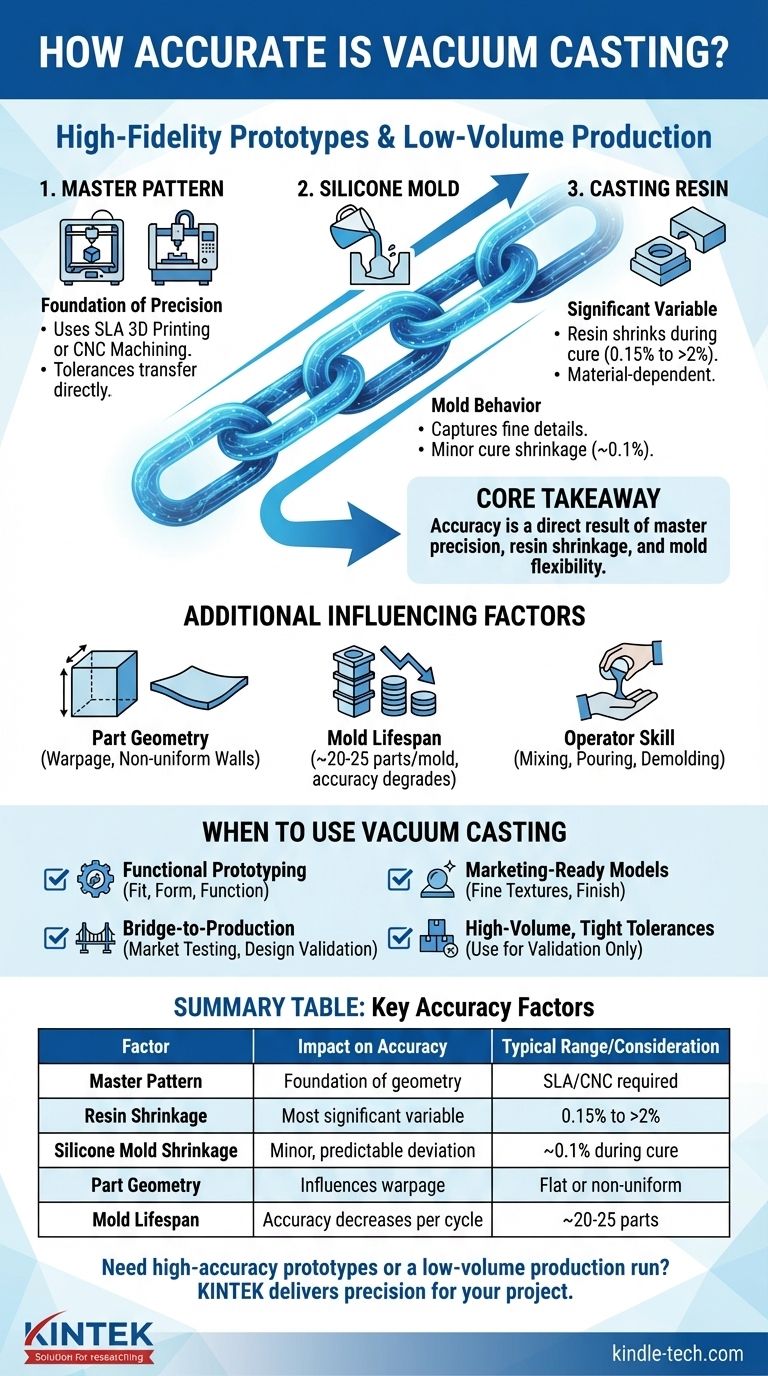

Il punto chiave è che l'accuratezza della fusione sottovuoto non è un singolo numero, ma un risultato diretto di tre fattori chiave: la precisione del modello master, il ritiro prevedibile della resina di colata e la flessibilità intrinseca dello stampo in silicone.

Cosa determina l'accuratezza della fusione sottovuoto?

Per capire veramente se il processo è adatto alla tua parte, devi considerare le variabili che contribuiscono alle dimensioni finali. La precisione è una catena di dipendenze, a partire dal tuo modello master.

Il modello master: la tua base di precisione

La parte finale fusa non può mai essere più accurata del modello master utilizzato per creare lo stampo. Questo modello iniziale è la fonte di tutta la geometria successiva.

Metodi ad alta precisione come la stampa 3D SLA (Stereolitografia) o la lavorazione CNC vengono utilizzati per creare il master. Le tolleranze di questo passaggio iniziale si trasferiscono direttamente nel prodotto finale.

Comportamento dello stampo in silicone

Una gomma siliconica liquida viene versata attorno al modello master per creare lo stampo. Sebbene questo materiale sia eccellente nel catturare i dettagli superficiali fini, ha i suoi comportamenti fisici.

Il silicone stesso subisce un piccolo ritiro durante la polimerizzazione, tipicamente intorno allo 0,1%. Questo viene considerato nella progettazione, ma è una fonte di deviazione minore.

Ritiro della resina di colata

Questo è spesso il fattore più significativo che influenza l'accuratezza dimensionale. Le resine poliuretaniche utilizzate nella fusione sottovuoto si ritirano mentre subiscono una reazione chimica per polimerizzare e solidificare.

I produttori di materiali forniscono schede tecniche che specificano il tasso di ritiro per ogni resina, che può variare dallo 0,15% a oltre il 2%. I tecnici esperti ne tengono conto, ma rimane una variabile critica.

Geometria e dimensioni della parte

Il design della tua parte gioca un ruolo diretto nella sua accuratezza finale.

Le parti grandi e piatte sono più suscettibili alla deformazione, mentre le parti con spessori di parete non uniformi possono avere un ritiro variabile, portando a sollecitazioni interne e lievi distorsioni.

Comprendere i compromessi

La fusione sottovuoto offre un eccezionale equilibrio di caratteristiche, ma è fondamentale riconoscerne i limiti rispetto ad altri processi.

Accuratezza vs. durata dello stampo

Uno stampo in silicone singolo può tipicamente produrre 20-25 parti. Tuttavia, lo stampo si degrada leggermente ad ogni ciclo di colata.

Ciò significa che la ventesima parte estratta da uno stampo potrebbe avere tolleranze leggermente più ampie e dettagli meno nitidi rispetto alla prima parte. Per un'accuratezza costante durante una produzione, potrebbero essere necessari nuovi stampi.

Non è un sostituto per gli utensili rigidi

La fusione sottovuoto non è un sostituto diretto per lo stampaggio a iniezione ad alto volume. Lo stampaggio a iniezione utilizza utensili in acciaio robusti che possono produrre centinaia di migliaia di parti altamente ripetibili con tolleranze più strette.

Il compromesso è il costo e la velocità. Un utensile in acciaio è ordini di grandezza più costoso e richiede più tempo per essere creato rispetto a uno stampo in silicone.

L'influenza dell'abilità dell'operatore

Il processo implica un significativo grado di abilità umana. La corretta miscelazione della resina, una colata controllata e un'attenta sformatura dipendono tutti da un tecnico esperto per minimizzare la variabilità e garantire il miglior risultato possibile.

La fusione sottovuoto è abbastanza precisa per il tuo progetto?

Usa queste linee guida per determinare se il processo si adatta al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la prototipazione funzionale: la fusione sottovuoto è una scelta eccellente, poiché la sua accuratezza è più che sufficiente per i test di adattamento, forma e funzione con materiali di produzione.

- Se il tuo obiettivo principale è la creazione di modelli pronti per il marketing: la sua capacità di replicare texture fini e produrre una finitura superficiale impeccabile la rende un'opzione superiore.

- Se il tuo obiettivo principale è una produzione ponte: è ideale per produrre alcune centinaia di parti per testare il mercato o convalidare un design prima di impegnarsi in costosi utensili in acciaio per lo stampaggio a iniezione.

- Se il tuo obiettivo principale è la produzione ad alto volume con tolleranze molto strette: dovresti pianificare di utilizzare la fusione sottovuoto per la convalida e poi passare allo stampaggio a iniezione o alla lavorazione CNC per la produzione di massa.

Comprendendo questi fattori, puoi sfruttare con fiducia l'equilibrio unico di velocità, qualità del materiale e precisione della fusione sottovuoto per la tua applicazione.

Tabella riassuntiva:

| Fattore | Impatto sull'accuratezza | Intervallo/Considerazione tipica |

|---|---|---|

| Modello Master | Fondamento di tutta la geometria | Richiesta stampa 3D SLA o lavorazione CNC |

| Ritiro della Resina | Variabile più significativa | Dallo 0,15% a oltre il 2% (dipende dal materiale) |

| Ritiro dello Stampo in Silicone | Deviazione minore, prevedibile | ~0,1% durante la polimerizzazione |

| Geometria della Parte | Influenza la deformazione e la distorsione | Le aree grandi e piatte o le pareti non uniformi sono impegnative |

| Durata dello Stampo | L'accuratezza diminuisce leggermente per ciclo | ~20-25 parti per stampo per una qualità costante |

Hai bisogno di prototipi ad alta precisione o di una produzione a basso volume?

La fusione sottovuoto di KINTEK offre la precisione di cui hai bisogno per i test funzionali e i modelli pronti per il mercato. La nostra esperienza in attrezzature e materiali di consumo da laboratorio garantisce che il tuo progetto benefici di una selezione ottimale dei materiali e di una tecnica qualificata.

Discutiamo le tue specifiche esigenze di tolleranza e gli obiettivi del progetto. Contatta i nostri esperti oggi per vedere se la fusione sottovuoto è la soluzione giusta per te!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché un forno a pressatura a caldo sottovuoto è preferito per i compositi C_fiber/Si3N4? Raggiungere alta densità e protezione delle fibre

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati