Sì, il riscaldamento a induzione è alimentato interamente dall'elettricità. Sebbene utilizzi principi elettromagnetici come l'energia a radiofrequenza (RF) per generare calore, l'intero processo inizia ed è sostenuto da una corrente elettrica proveniente da una fonte di alimentazione standard. La tecnologia converte semplicemente l'energia elettrica in calore in un modo fondamentalmente diverso e più diretto rispetto a un fornello elettrico tradizionale.

Il riscaldamento a induzione non "brucia" elettricità per creare calore. Invece, usa l'elettricità per generare un campo magnetico che trasforma le tue pentole nella loro fonte di calore, risultando in un metodo di riscaldamento altamente efficiente e preciso.

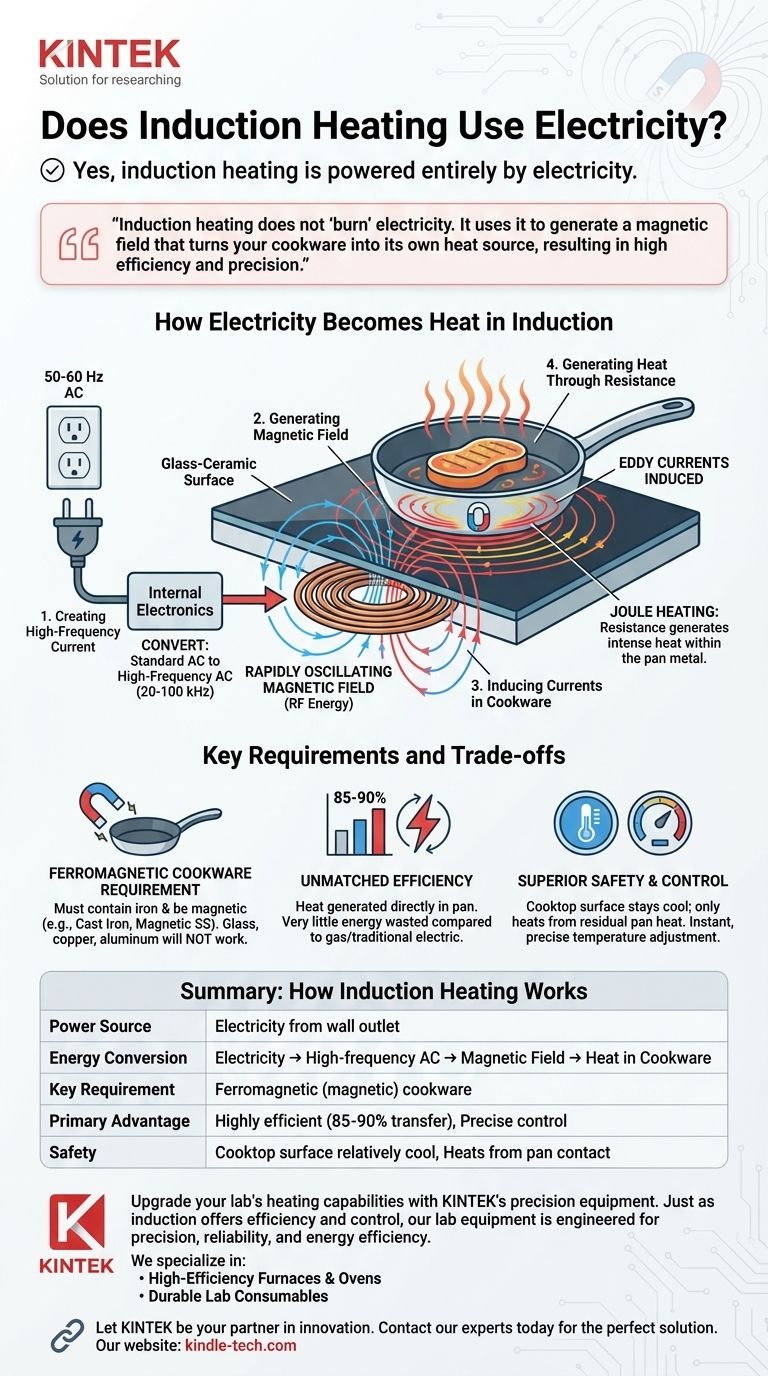

Come l'elettricità diventa calore nell'induzione

La cottura a induzione è un affascinante processo di conversione energetica. L'elettricità dalla presa a muro non riscalda un elemento resistivo; alimenta un sistema che crea un campo magnetico.

Fase 1: Creazione di una corrente ad alta frequenza

Un piano cottura a induzione contiene una bobina di filo di rame sotto la sua superficie in ceramica o vetro. Quando si accende l'unità, l'elettricità fluisce in questa bobina.

L'elettronica interna converte quindi la corrente alternata (CA) standard dalla presa (tipicamente 50-60 Hz) in una CA a frequenza molto più alta, spesso nell'intervallo 20-100 kHz.

Fase 2: Generazione di un campo magnetico

Questa corrente alternata ad alta frequenza che attraversa la bobina di rame genera un campo magnetico potente e rapidamente oscillante. Questo campo è una forma di energia a radiofrequenza (RF), una parte dello spettro elettromagnetico.

Questo campo magnetico si estende per pochi millimetri sopra la superficie del piano cottura, proprio dove si trova la tua pentola.

Fase 3: Induzione di correnti nelle pentole

Quando si posiziona una pentola fatta di materiale magnetico (come ghisa o acciaio inossidabile magnetico) sul piano cottura, il campo magnetico attraversa la sua base.

Questo campo che cambia rapidamente induce piccole correnti elettriche vorticose direttamente nel metallo della pentola. Queste sono note come correnti parassite.

Fase 4: Generazione di calore tramite resistenza

Il metallo nella tua pentola ha una resistenza elettrica naturale. Man mano che le correnti parassite indotte fluiscono contro questa resistenza, generano un attrito significativo e, di conseguenza, un calore immenso.

Questo effetto, noto come riscaldamento Joule, è ciò che cuoce il tuo cibo. La pentola stessa diventa la fonte di calore, non la superficie del piano cottura.

Comprendere i requisiti chiave e i compromessi

La fisica alla base dell'induzione ne detta i principali vantaggi e limitazioni. Comprendere questi aspetti è fondamentale per utilizzare la tecnologia in modo efficace.

Il requisito delle pentole ferromagnetiche

L'induzione funziona solo con pentole ferromagnetiche (cioè, contenenti ferro e magnetiche).

Materiali come vetro, rame o alluminio non sono magnetici e non si riscalderanno su un piano cottura a induzione perché il campo magnetico non può indurre in essi correnti parassite sufficienti. Puoi testare le tue pentole con una semplice calamita da frigorifero; se si attacca saldamente al fondo, la pentola funzionerà.

Efficienza ineguagliabile

Poiché il calore è generato direttamente nella pentola, pochissima energia viene sprecata. Circa l'85-90% dell'energia elettrica viene convertita direttamente in calore nella pentola.

Al contrario, i piani cottura elettrici tradizionali perdono una quantità significativa di calore nell'aria circostante e nel piano cottura stesso, e i fornelli a gas perdono ancora più calore attorno ai lati della pentola.

Sicurezza e controllo superiori

La superficie del piano cottura non si riscalda da sola; si scalda solo per il calore residuo trasferito dalla pentola. Questo la rende molto più sicura di un bruciatore elettrico o a gas incandescente.

Il campo magnetico può essere regolato o spento istantaneamente, offrendo un controllo incredibilmente preciso e rapido sulla temperatura di cottura.

Fare la scelta giusta per il tuo obiettivo

Decidere se l'induzione fa per te dipende da ciò che apprezzi di più in un'esperienza culinaria.

- Se il tuo obiettivo principale è l'efficienza energetica e bollette più basse: L'induzione è la tecnologia di cottura più efficiente disponibile, trasferendo più energia direttamente al cibo rispetto al gas o all'elettricità tradizionale.

- Se il tuo obiettivo principale è la velocità e il controllo preciso: L'induzione offre il riscaldamento più rapido e le regolazioni di temperatura più reattive, consentendo ebollizioni rapide e sobbollimenti immediati.

- Se il tuo obiettivo principale è la compatibilità con tutte le pentole: Devi essere preparato a investire in pentole nuove, adatte all'induzione, se il tuo set attuale è fatto di vetro, rame o alluminio non magnetico.

In definitiva, comprendere il riscaldamento a induzione significa riconoscerlo come una intelligente trasformazione dell'energia elettrica, non l'assenza di essa.

Tabella riassuntiva:

| Caratteristica | Come funziona il riscaldamento a induzione |

|---|---|

| Fonte di alimentazione | Elettricità da una presa a muro standard |

| Conversione energetica | Elettricità → CA ad alta frequenza → Campo magnetico → Calore nelle pentole |

| Requisito chiave | Le pentole devono essere ferromagnetiche (magnetiche) |

| Vantaggio principale | Controllo della temperatura altamente efficiente (85-90% di trasferimento di energia) e preciso |

| Sicurezza | La superficie del piano cottura rimane relativamente fredda; si riscalda solo per contatto con la pentola |

Migliora le capacità di riscaldamento del tuo laboratorio con le apparecchiature di precisione KINTEK.

Proprio come il riscaldamento a induzione offre un controllo e un'efficienza superiori in cucina, le apparecchiature da laboratorio avanzate di KINTEK sono progettate per precisione, affidabilità ed efficienza energetica nei tuoi flussi di lavoro di laboratorio. Che tu abbia bisogno di un controllo preciso della temperatura per le reazioni o di una preparazione efficiente dei campioni, i nostri prodotti sono progettati per soddisfare le rigorose esigenze della ricerca moderna.

Siamo specializzati nel servire i laboratori con:

- Forni e stufe ad alta efficienza: Per una lavorazione termica precisa.

- Materiali di consumo da laboratorio durevoli: Garantendo risultati coerenti e affidabili.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta i nostri esperti oggi per trovare la soluzione perfetta per la tua applicazione specifica e sperimenta la differenza KINTEK in qualità e prestazioni.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a pressa a caldo sottovuoto? Legame superiore per compositi diamante/alluminio

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- In che modo il controllo della pressione nelle apparecchiature di sinterizzazione sottovuoto a caldo contribuisce alla densificazione dei compositi SiCp/6061?

- Qual è lo scopo tecnico specifico di 40 MPa durante la pressatura a caldo SiCf/TC17/TB8? Ottenere un consolidamento privo di vuoti

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?