Sì, la cementazione modifica fondamentalmente le dimensioni di una parte in acciaio. Il processo introduce carbonio nella superficie e comporta un successivo trattamento termico (tempra) che altera la microstruttura dell'acciaio, portando a una crescita prevedibile e a potenziali distorsioni. Questo cambiamento dimensionale non è un incidente, ma una conseguenza intrinseca delle trasformazioni metallurgiche che producono la superficie dura e resistente all'usura.

Il problema principale non è se le dimensioni cambieranno, ma come gestire il cambiamento. La cementazione provoca un'espansione del volume e uno stress che rendono necessaria la pianificazione di lavorazioni post-processo, come la rettifica, per raggiungere le tolleranze finali.

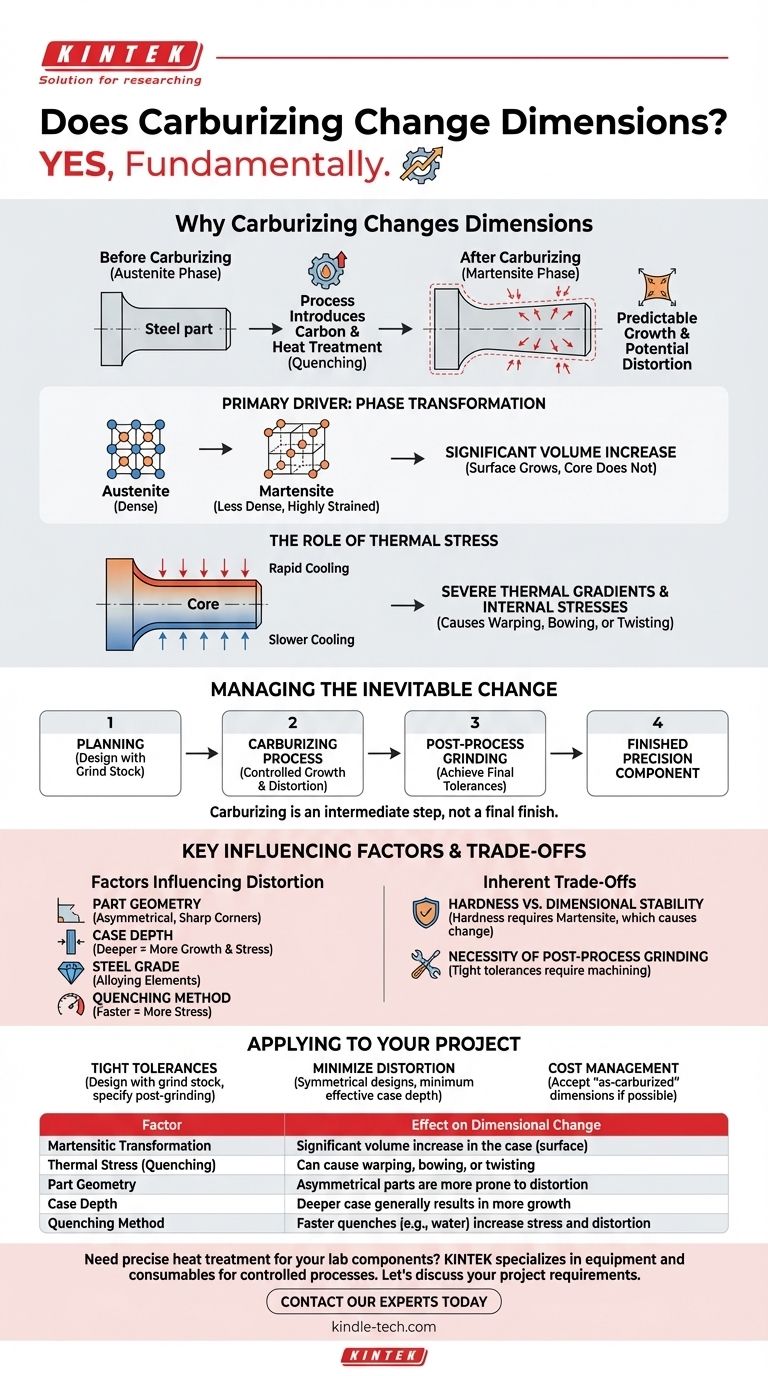

Perché la cementazione modifica le dimensioni

I cambiamenti dimensionali e di forma durante la cementazione non sono causati da un singolo fattore, ma da una combinazione di effetti chimici e termici. Comprendere questi fattori è fondamentale per prevedere e controllare il risultato.

Il fattore principale: la trasformazione di fase

La causa più significativa del cambiamento dimensionale è la trasformazione martensitica. Durante la tempra, la superficie dell'acciaio ad alto tenore di carbonio (il guscio) si raffredda rapidamente e si trasforma da una struttura densa chiamata austenite a una struttura meno densa e altamente sollecitata chiamata martensite.

Questo cambiamento da austenite a martensite provoca un significativo aumento di volume. Poiché questa trasformazione avviene solo nel guscio arricchito di carbonio, la superficie della parte cresce letteralmente mentre il nucleo più morbido e a basso tenore di carbonio non lo fa.

Il ruolo dello stress termico

Il rapido raffreddamento inerente alla tempra crea gravi gradienti termici. La superficie si raffredda e si contrae molto più velocemente del nucleo, inducendo potenti sollecitazioni interne.

Queste sollecitazioni possono causare la deformazione, l'incurvamento o la torsione della parte. La forma finale è il risultato della battaglia tra l'espansione del volume dovuta alla formazione di martensite e la contrazione termica dovuta al raffreddamento.

L'effetto dell'assorbimento di carbonio

La semplice diffusione di atomi di carbonio nel reticolo cristallino del ferro provoca una leggera espansione. Sebbene ciò contribuisca alla crescita complessiva, il suo effetto è minore rispetto all'aumento di volume dovuto alla successiva trasformazione di fase durante la tempra.

Prevedere e gestire il cambiamento

Sebbene il cambiamento dimensionale sia inevitabile, la sua entità e natura possono essere controllate. Il riferimento alla necessità di "grandi tolleranze di materiale per le operazioni di post-lavorazione" evidenzia che la gestione di questo cambiamento è una parte standard del processo di fabbricazione.

Fattori chiave che influenzano la distorsione

- Geometria della parte: Le parti asimmetriche, o quelle con angoli acuti e sezioni sottili, sono molto più soggette a deformazioni rispetto alle forme semplici e simmetriche.

- Profondità del guscio: Un guscio cementato più profondo generalmente comporta una maggiore crescita e uno stress interno più elevato.

- Grado dell'acciaio: Gli specifici elementi di lega nell'acciaio influenzano il modo in cui esso risponde sia alla cementazione che alla tempra.

- Metodo di tempra: La velocità e l'uniformità della tempra hanno un impatto diretto sul livello di stress termico e distorsione. La tempra in olio è meno severa della tempra in acqua, ad esempio.

I compromessi intrinseci

La scelta della cementazione richiede di accettare e pianificare le sue conseguenze. Non è un processo di fase finale per componenti ad alta precisione.

La necessità della rettifica post-processo

A causa della crescita prevedibile e del potenziale di distorsione, le parti che richiedono tolleranze strette devono essere lavorate dopo la cementazione. Una quantità specifica di "sovrametallo di rettifica" viene intenzionalmente lasciata sulla parte prima del trattamento termico per essere rimossa in seguito.

Controllo del processo vs. forma finale

Come notato nei riferimenti, il raggiungimento di risultati ripetibili richiede "esperienza acquisita empiricamente". Un esperto di trattamenti termici può controllare il processo per produrre una quantità costante di crescita e distorsione, ma non può eliminarla. Questa coerenza è ciò che rende la lavorazione post-processo prevedibile ed efficiente.

Durezza vs. stabilità dimensionale

L'obiettivo della cementazione è creare una superficie estremamente dura. Questa durezza si ottiene creando martensite, la stessa trasformazione che causa il cambiamento dimensionale più significativo. Non si può avere l'una senza l'altra.

Come applicare questo al tuo progetto

La tua strategia deve incorporare il cambiamento dimensionale fin dall'inizio del processo di progettazione.

- Se il tuo obiettivo principale è raggiungere tolleranze finali strette: Progetta la parte con materiale extra (sovrametallo di rettifica) su tutte le superfici critiche e specifica un'operazione di rettifica post-cementazione.

- Se il tuo obiettivo principale è minimizzare la distorsione: Progetta parti simmetriche quando possibile, evita angoli interni acuti e specifica la profondità minima efficace del guscio per la tua applicazione.

- Se il tuo obiettivo principale è gestire i costi per una parte non critica: Considera se le dimensioni "come cementate" sono accettabili per la funzione della parte, il che elimina la spesa della rettifica post-processo.

In definitiva, devi trattare la cementazione come una fase di lavorazione intermedia, non come una finitura finale.

Tabella riassuntiva:

| Fattore | Effetto sul cambiamento dimensionale |

|---|---|

| Trasformazione martensitica | Significativo aumento di volume nel guscio (superficie) |

| Stress termico (tempra) | Può causare deformazioni, incurvamenti o torsioni |

| Geometria della parte | Le parti asimmetriche sono più soggette a distorsioni |

| Profondità del guscio | Un guscio più profondo generalmente comporta una maggiore crescita |

| Metodo di tempra | Le tempra più veloci (es. acqua) aumentano lo stress e la distorsione |

Hai bisogno di un trattamento termico preciso per i componenti del tuo laboratorio?

La cementazione è un processo potente per creare superfici resistenti all'usura, ma la gestione dei conseguenti cambiamenti dimensionali è fondamentale per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per processi di trattamento termico controllati. La nostra esperienza ti aiuta a pianificare la rettifica post-processo e a raggiungere le tolleranze strette che le tue applicazioni richiedono.

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi per assicurarti che le tue parti trattate termicamente soddisfino le tue esatte specifiche.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- La tempra aumenta la resistenza? Svela la chiave per prestazioni superiori dei materiali

- Cosa sono i sistemi di vuoto industriali? Una guida per aumentare l'efficienza nella movimentazione e lavorazione dei materiali

- Qual è lo scopo del vuoto in uno scambiatore di calore? Prevenire danni o abilitare processi critici

- Quale ruolo svolgono i forni da laboratorio a vuoto elettrici nei test di corrosione LBE? Garantire simulazioni precise del reattore

- Quale ruolo svolge un forno ad alta temperatura e alto vuoto nel trattamento di solubilizzazione dell'acciaio inossidabile AISI 316?

- Qual è lo scopo principale del trattamento termico? Adattare le proprietà dei materiali per prestazioni ottimali

- Qual è il principio del trattamento termico sottovuoto? Ottieni proprietà dei materiali superiori con un controllo totale

- La tempra dell'acciaio modifica le dimensioni? Padroneggiare le Forze del Cambiamento Termico e Metallurgico