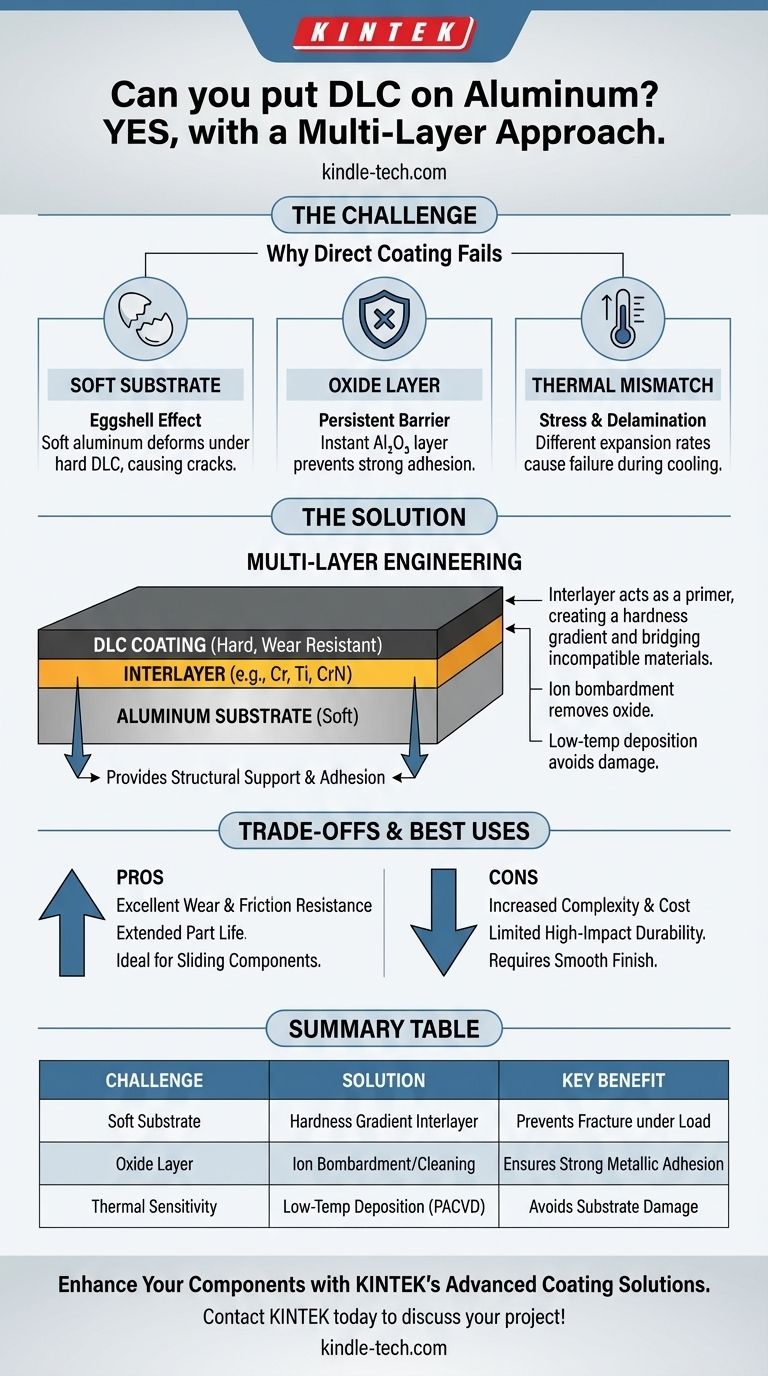

Sì, è assolutamente possibile rivestire l'alluminio con il Carbonio Simil-Diamante (DLC). Tuttavia, non è un processo diretto. Applicare con successo il DLC a un substrato di alluminio richiede un approccio specializzato che coinvolge strati intermedi accuratamente selezionati per superare le sfide intrinseche poste dalla natura morbida dell'alluminio e dal suo strato di ossido persistente e non aderente.

Il concetto fondamentale è che un rivestimento DLC diretto sull'alluminio fallirà. Il successo dipende dall'utilizzo di un sistema multistrato, in cui uno strato "primer" iniziale come cromo o titanio viene prima applicato sull'alluminio per garantire l'adesione e fornire una base stabile per il rivestimento finale DLC.

Perché Rivestire l'Alluminio con il DLC è una Sfida

Comprendere le difficoltà coinvolte è fondamentale per apprezzare la soluzione. L'alluminio presenta tre ostacoli principali per i rivestimenti duri come il DLC.

Il Problema del Substrato Morbido (L'"Effetto Guscio d'Uovo")

Le leghe di alluminio sono significativamente più morbide del film DLC, molto duro e sottile. Applicare un rivestimento duro direttamente su una base morbida crea uno scenario noto come "effetto guscio d'uovo".

Immagina di posizionare un sottile foglio di vetro su un materasso di schiuma. Il vetro è duro, ma qualsiasi pressione concentrata farà deformare la schiuma, che non offre supporto e permette al vetro di rompersi facilmente. Un film DLC su alluminio grezzo si comporta allo stesso modo.

Lo Strato di Ossido Persistente

L'alluminio forma istantaneamente uno strato tenace e chimicamente inerte di ossido di alluminio (Al₂O₃) quando esposto all'aria. Questo strato microscopico è eccellente per la resistenza alla corrosione ma pessimo per l'adesione del rivestimento.

La maggior parte dei processi di deposizione fisica da vapore (PVD) utilizzati per il DLC richiede una superficie metallica perfettamente pulita per formare un legame forte. Lo strato di ossido nativo agisce come una barriera, impedendo al rivestimento di aderire correttamente al metallo di base.

Sensibilità Termica e Disadattamento

I processi utilizzati per depositare il DLC possono comportare temperature elevate. L'alluminio ha un punto di fusione relativamente basso e un alto coefficiente di espansione termica rispetto al DLC, simile alla ceramica.

Questo disadattamento può indurre stress tra il rivestimento e il substrato durante il raffreddamento, portando a scarsa adesione, crepe o persino delaminazione del rivestimento.

La Soluzione: Un Approccio Ingegneristico Multistrato

I fornitori di rivestimenti specializzati superano queste sfide non con un singolo strato, ma con un sistema ingegnerizzato di più strati.

Il Ruolo Critico di uno Strato Intermedio

Il passo più cruciale è la deposizione di uno o più strati intermedi, spesso chiamati strati di legame o interstrati. Questi materiali sono scelti perché aderiscono bene sia al substrato di alluminio che al successivo film DLC.

I materiali interstrato comuni includono cromo (Cr), titanio (Ti) e nitruro di cromo (CrN). Questo strato agisce come un "primer", creando un ponte forte tra i due materiali altrimenti incompatibili.

Fornire Supporto Strutturale

Un sistema di interstrato ben scelto non solo migliora l'adesione; aiuta anche a mitigare l'effetto guscio d'uovo. Utilizzando un materiale più duro dell'alluminio ma più morbido del DLC, crea un gradiente di durezza.

Questa transizione graduale dal substrato morbido al rivestimento duro fornisce il supporto necessario per evitare che il film DLC si fratturi sotto carico.

Preparazione Avanzata della Superficie

Prima che inizi qualsiasi rivestimento, il pezzo di alluminio viene posto in una camera a vuoto. All'interno della camera, viene utilizzato un processo chiamato bombardamento ionico o pulizia a sputtering.

Questo è essenzialmente un processo di micro-sabbiatura che utilizza il plasma per rimuovere lo strato di ossido nativo, esponendo una superficie di alluminio metallico incontaminata proprio prima che venga applicato lo strato intermedio.

Deposizione a Bassa Temperatura

Per evitare problemi legati al calore, viene utilizzato un processo di deposizione a bassa temperatura. Tecniche come la Deposizione Chimica da Vapore Assistita da Plasma (PACVD) possono depositare rivestimenti DLC di alta qualità a temperature inferiori a 200°C (392°F), ben all'interno del campo di lavoro sicuro per la maggior parte delle leghe di alluminio.

Comprendere i Compromessi

Sebbene efficace, questo processo avanzato presenta implicazioni che è necessario considerare.

Complessità e Costi Aumentati

Un rivestimento DLC multistrato su alluminio è un processo più complesso e tecnicamente impegnativo rispetto al rivestimento di un semplice pezzo di acciaio. Ciò si traduce in costi più elevati e richiede un fornitore con competenze specifiche nel rivestimento di metalli leggeri.

Resistenza agli Impatti Limitata

Anche con uno strato intermedio di supporto, la tenacità complessiva del sistema è in ultima analisi limitata dalla morbidezza dell'alluminio di base. Il rivestimento fornisce una resistenza eccezionale all'usura e all'attrito, ma non renderà un pezzo di alluminio in grado di resistere a impatti pesanti e acuti come farebbe un pezzo di acciaio per utensili rivestito.

Importanza della Finitura Superficiale

I rivestimenti DLC sono estremamente sottili, tipicamente solo da 1 a 5 micron. Riprodurranno la trama superficiale sottostante del pezzo, non la nasconderanno. Una finitura superficiale liscia e ben preparata è essenziale per un risultato finale di alta qualità.

Fare la Scelta Giusta per la Tua Applicazione

Decidere se il DLC è la soluzione giusta dipende interamente dal tuo obiettivo per il componente in alluminio.

- Se la tua attenzione principale è ridurre l'attrito e l'usura abrasiva leggera: Per applicazioni come pistoni, componenti scorrevoli o parti robotiche, un rivestimento DLC applicato correttamente è una soluzione eccellente e altamente efficace.

- Se la tua attenzione principale è la durabilità agli impatti elevati: Per applicazioni in cui il pezzo sarà soggetto a impatti acuti, il DLC aiuterà ma non risolverà il problema fondamentale della morbidezza dell'alluminio. Potrebbe essere necessario prendere in considerazione l'anodizzazione dura o un materiale di base completamente diverso.

- Se la tua attenzione principale è la resistenza alla corrosione in un ambiente salino: Sebbene il DLC sia molto inerte, qualsiasi micro-foro nel rivestimento potrebbe portare a corrosione galvanica. L'anodizzazione dura è spesso una scelta più affidabile per la pura protezione dalla corrosione.

Comprendendo la necessità di un sistema multistrato, puoi sfruttare con successo le eccezionali proprietà del DLC per migliorare i tuoi componenti in alluminio per applicazioni esigenti.

Tabella Riassuntiva:

| Sfida | Soluzione | Beneficio Chiave |

|---|---|---|

| Substrato Morbido (Effetto Guscio d'Uovo) | Strato Intermedio a Gradiente di Durezza (es. Cr, Ti) | Previene la frattura del rivestimento sotto carico |

| Strato di Ossido Persistente | Bombardamento Ionico / Pulizia a Sputtering | Garantisce una forte adesione metallica |

| Sensibilità Termica | Deposizione a Bassa Temperatura (es. PACVD) | Evita danni al substrato |

Migliora i tuoi componenti in alluminio con rivestimenti DLC ad alte prestazioni da KINTEK! I nostri processi multistrato specializzati sono progettati per superare le sfide uniche dell'alluminio, fornendo resistenza all'usura superiore, attrito ridotto e maggiore durata dei componenti per le tue apparecchiature di laboratorio e componenti di precisione.

Lascia che i nostri esperti ti aiutino a selezionare la giusta soluzione di rivestimento per la tua applicazione specifica. Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto e scoprire come le nostre apparecchiature e forniture da laboratorio avanzate possono ottimizzare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura