Sì, è assolutamente possibile sottoporre una parte metallica a trattamento termico più di una volta. Infatti, il ritrattamento termico è una pratica standard e spesso necessaria in metallurgia. Viene utilizzato per correggere un trattamento precedente che non ha soddisfatto le specifiche, per alterare le proprietà di un pezzo per le fasi di produzione successive o come parte di un processo a più stadi per ottenere una struttura finale altamente raffinata.

Il ritrattamento termico è un "pulsante di ripristino" metallurgico. Ogni volta che si riscalda correttamente una parte in acciaio al di sopra della sua temperatura critica, si cancella la sua precedente struttura cristallina, consentendo di riformarla in una nuova. Tuttavia, ogni ciclo comporta rischi come la distorsione e la perdita di carbonio che devono essere gestiti attentamente.

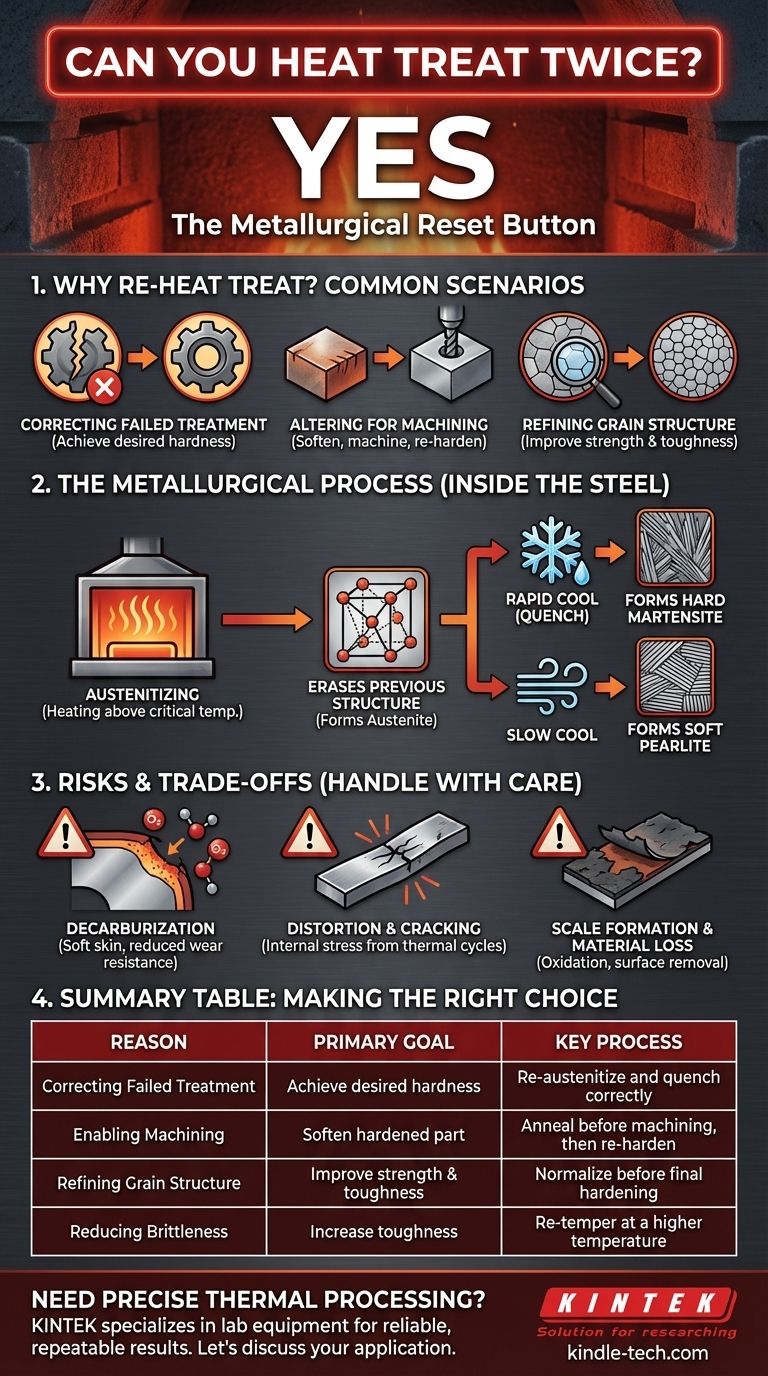

Perché eseguire un ritrattamento termico? Scenari comuni

Comprendere le ragioni del ritrattamento termico ne rivela l'importanza come strumento correttivo e strategico nella produzione e nella lavorazione dei metalli.

Correzione di un trattamento fallito

Se un pezzo esce da un processo di tempra troppo tenero, significa che la tempra non è riuscita. Ciò potrebbe essere dovuto a una velocità di raffreddamento lenta o a una temperatura errata.

Per risolvere questo problema, il pezzo viene riscaldato nuovamente alla sua temperatura critica (austenitizzazione) e poi temprato correttamente. Questo secondo tentativo, se riuscito, produrrà la durezza desiderata.

Alterazione delle proprietà per la lavorazione meccanica

Immagina un pezzo che è stato temprato ma ora richiede foratura o fresatura aggiuntive. Tentare di lavorare un pezzo completamente temprato è difficile, costoso e può rovinare gli utensili.

La soluzione è eseguire un ciclo di ricottura, un tipo specifico di trattamento termico che rende il metallo molto tenero. Dopo che il pezzo è stato ricotto e lavorato, può essere nuovamente temprato e rinvenuto secondo le specifiche finali richieste.

Raffinazione della struttura del grano

Processi come la forgiatura possono lasciare il metallo con una struttura del grano grande e incoerente, che può influire negativamente sulla sua resistenza e tenacità.

Un trattamento termico chiamato normalizzazione viene spesso eseguito dopo la forgiatura per creare una struttura del grano più piccola e uniforme. Questo è seguito dai cicli finali di tempra e rinvenimento per ottenere le proprietà meccaniche desiderate. Questo è un processo di trattamento termico multistadio pianificato.

Il processo metallurgico: cosa succede all'interno

Per fidarsi del processo, è necessario comprendere cosa sta accadendo a livello microscopico all'interno dell'acciaio.

Cancellazione della microstruttura precedente

Riscaldare un pezzo di acciaio al carbonio al di sopra della sua temperatura critica (tipicamente tra 760-870°C o 1400-1600°F) trasforma la sua struttura cristallina interna in uno stato chiamato austenite.

Questa trasformazione dissolve efficacemente la struttura precedente, che sia perlite tenera (dalla ricottura) o martensite dura (dalla tempra). Dà al materiale una "tabula rasa".

Un nuovo inizio per la tempra

Una volta che l'acciaio è completamente austenitico, è pronto per il passo successivo. La velocità di raffreddamento successiva determina la nuova microstruttura.

Un raffreddamento rapido (tempra) formerà martensite dura. Un raffreddamento lento formerà perlite tenera. Ecco perché la ri-austenitizzazione è la chiave di qualsiasi ritrattamento termico.

Comprensione dei rischi e dei compromessi

Sebbene potente, il ritrattamento termico non è privo di conseguenze. Ogni ciclo termico introduce stress e potenziale di degrado.

Decarburazione

Questo è uno dei rischi più significativi. Quando l'acciaio viene mantenuto ad alte temperature in un'atmosfera contenente ossigeno, gli atomi di carbonio possono migrare dalla superficie del pezzo.

Ciò lascia una "pelle" tenera e a basso tenore di carbonio sul componente, il che è dannoso per la resistenza all'usura e la vita a fatica. L'utilizzo di un'atmosfera controllata e priva di ossigeno o di rivestimenti speciali può prevenire ciò.

Distorsione e cricche

Ogni ciclo di riscaldamento e raffreddamento rapido introduce un immenso stress interno. Questo stress può causare l'incurvamento, la torsione o il cambiamento di dimensioni del pezzo.

Le geometrie complesse o i pezzi con sezioni sia spesse che sottili sono particolarmente vulnerabili. In casi gravi, soprattutto se il pezzo non viene rinvenuto correttamente tra i cicli di tempra, questo stress può portare alla formazione di cricche.

Formazione di scaglie e perdita di materiale

Il riscaldamento dell'acciaio in presenza di aria forma uno strato di ossido scuro e sfaldabile noto come scaglia. Questa scaglia deve essere rimossa, tipicamente tramite sabbiatura o decapaggio chimico.

Sebbene minore, questo processo rimuove una piccola quantità di materiale superficiale ad ogni ciclo. Per i pezzi di alta precisione, questa perdita di materiale deve essere considerata.

Fare la scelta giusta per il tuo obiettivo

Utilizza le seguenti linee guida per determinare il tuo approccio.

- Se il tuo obiettivo principale è correggere una tempra fallita: Ri-austenitizzare completamente il pezzo, quindi eseguire nuovamente il ciclo di tempra e rinvenimento, assicurandoti questa volta che i parametri siano corretti.

- Se il tuo obiettivo principale è consentire la lavorazione meccanica su un pezzo duro: Eseguire un ciclo di ricottura completo per rendere il materiale il più tenero possibile prima di procedere con il trattamento di tempra finale dopo la lavorazione.

- Se il tuo obiettivo principale è raffinare una struttura del grano grossolana: Utilizzare un ciclo di normalizzazione prima della tempra e del rinvenimento finali per ottenere un prodotto finale più resistente e affidabile.

- Se il tuo obiettivo principale è ridurre la fragilità dopo la tempra: Un pezzo può essere rinvenuto nuovamente a una temperatura più alta per aumentarne la tenacità (a scapito di una certa durezza) senza la necessità di essere completamente ri-temprare.

Trattare ogni ciclo termico come un passo deliberato e controllato ti dà il potere di ingegnerizzare con precisione le prestazioni finali del tuo materiale.

Tabella riassuntiva:

| Motivo del ritrattamento termico | Obiettivo principale | Processo chiave |

|---|---|---|

| Correzione di un trattamento fallito | Ottenere la durezza desiderata | Ri-austenitizzare e temprare correttamente |

| Consentire la lavorazione meccanica | Ammorbidire il pezzo temprato | Ricottura prima della lavorazione, poi ri-tempra |

| Raffinazione della struttura del grano | Migliorare resistenza e tenacità | Normalizzazione prima della tempra finale |

| Riduzione della fragilità | Aumentare la tenacità | Rinvenimento a temperatura più alta |

Hai bisogno di un'elaborazione termica precisa per il tuo laboratorio o la tua produzione?

Il ritrattamento termico richiede un controllo esatto della temperatura per evitare la decarburazione, la distorsione e la formazione di scaglie. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo che garantiscono risultati affidabili. I nostri forni e sistemi a atmosfera controllata sono progettati per i cicli di trattamento termico ripetibili e di alta qualità richiesti dai vostri progetti.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti di elaborazione termica per trovare la soluzione giusta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Verticale da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Cos'è il processo di raffreddamento della tempra? Padroneggia la fase di tempra per la massima durezza

- Perché è necessario un sistema di riscaldamento con vuoto dinamico per l'attivazione di FJI-H14? Garantire le massime prestazioni di adsorbimento

- Quale funzione svolge un forno a infiltrazione di silicio nel legame SiC/SiC? Ottimizzare l'infiltrazione di fuso reattivo

- Qual è il livello di vuoto di un forno a vuoto? Abbina il vuoto giusto al tuo processo

- La brasatura è migliore della saldatura? Una guida per scegliere il metodo di giunzione ad alta resistenza giusto

- Perché una pompa per vuoto meccanica a palette rotanti è necessaria per l'incisione sub-superficiale? Garantire la precisione negli esperimenti ALD/ALE

- Quale ruolo svolge un forno sotto vuoto da 2x10^-4 Pa nella brasatura per diffusione di GH4169? Garantire giunti metallici ad alta purezza

- Perché i forni ad alta temperatura devono fornire un controllo preciso della velocità di riscaldamento durante la sfioccatura di ZrC-SiC? Evitare difetti critici