Sì, è possibile cementare l'acciaio inossidabile, ma ciò richiede un processo specializzato. A differenza degli acciai al carbonio standard, lo strato protettivo di ossido di cromo sull'acciaio inossidabile impedisce l'assorbimento di carbonio in un'atmosfera normale. La soluzione è la cementazione sotto vuoto ad alta temperatura, che supera questa barriera per creare una superficie eccezionalmente dura e resistente all'usura sul componente.

La sfida principale nella cementazione dell'acciaio inossidabile è il suo strato naturale e passivo di ossido di cromo. Utilizzando un ambiente sottovuoto ad alta temperatura, questo strato protettivo viene aggirato, consentendo al carbonio di diffondersi nella superficie e creare un rivestimento duro preservando al contempo il nucleo tenace e resistente alla corrosione.

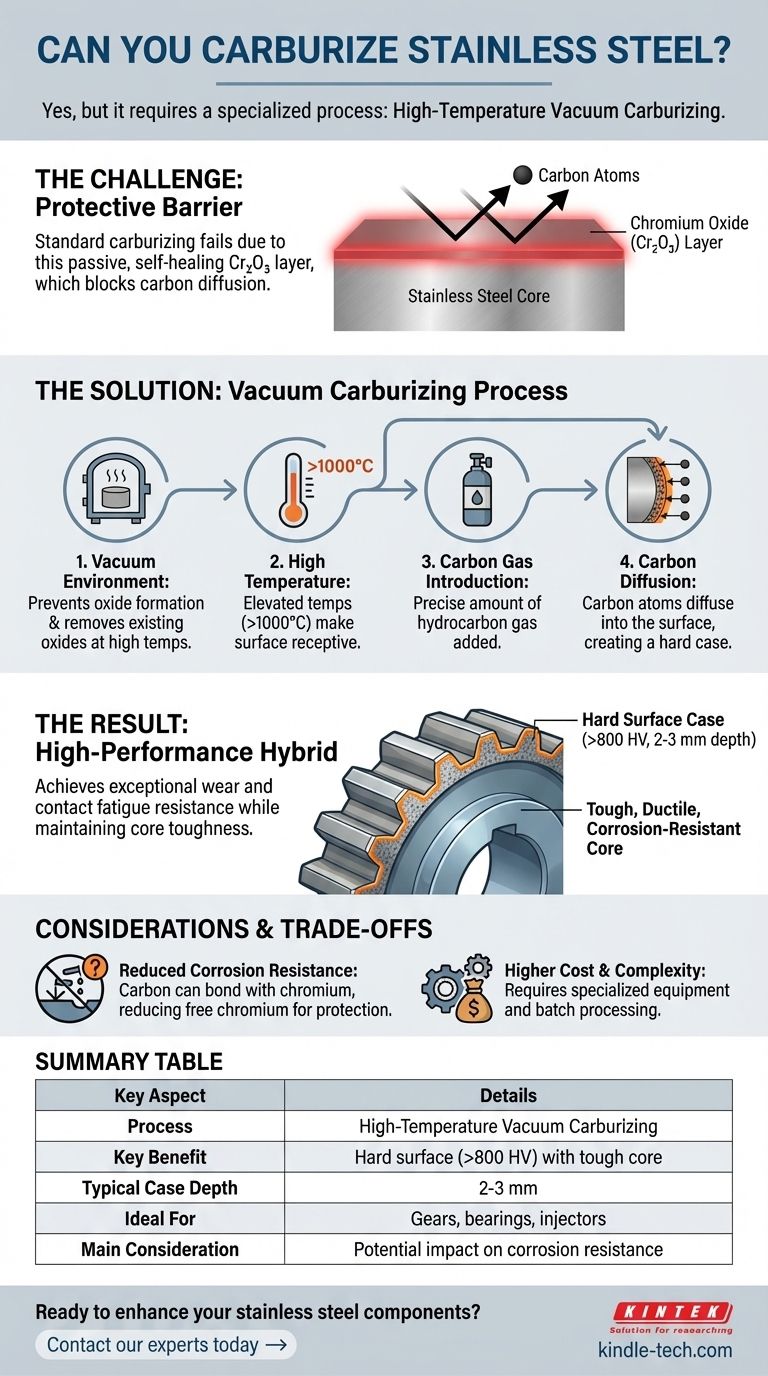

La Sfida: Lo Strato Protettivo dell'Acciaio Inossidabile

Perché la Cementazione Standard Fallisce

La caratteristica distintiva dell'acciaio inossidabile è la sua resistenza alla corrosione, derivante da un sottile, invisibile e auto-riparante strato di ossido di cromo (Cr₂O₃) sulla sua superficie.

Questo strato passivo è una barriera formidabile. In un'atmosfera di cementazione a gas tradizionale, blocca efficacemente la diffusione degli atomi di carbonio nell'acciaio, rendendo il processo inefficace.

Come la Cementazione Sotto Vuoto Risolve il Problema

La cementazione sotto vuoto è un moderno trattamento termico che rende possibile indurire efficacemente la superficie dell'acciaio inossidabile. Funziona su alcuni principi chiave.

Aggirare la Barriera Ossido

Processando i componenti in un vuoto ad alta purezza, si previene la formazione dello strato di ossido di cromo. Alle temperature molto elevate utilizzate in questo processo, eventuali ossidi esistenti diventano instabili e vengono rimossi dalla superficie.

Ciò crea una superficie chimicamente "pulita" che è ricettiva al carbonio.

Diffusione del Carbonio ad Alta Temperatura

Una volta rimossa la barriera, il processo può procedere. La temperatura viene aumentata significativamente, spesso oltre i 1.000°C (1.832°F), e viene introdotta una quantità precisa di gas idrocarburico (come acetilene o metano).

A queste temperature elevate, gli atomi di carbonio dal gas si diffondono prontamente nella superficie dell'acciaio, creando un "rivestimento" ad alto contenuto di carbonio.

Il Risultato: Un Ibrido ad Alte Prestazioni

Il risultato finale è un componente con proprietà duali. La superficie può raggiungere una durezza superiore a 800 HV, con una profondità del rivestimento che raggiunge 2-3 mm, fornendo un'eccezionale resistenza all'usura e alla fatica da contatto.

Sotto questo rivestimento estremamente duro, il nucleo dell'acciaio inossidabile rimane tenace, duttile e conserva la sua fondamentale resistenza alla corrosione.

Comprendere i Compromessi

Sebbene potente, la cementazione sotto vuoto dell'acciaio inossidabile non è priva di considerazioni. Un'analisi obiettiva richiede la comprensione dei potenziali svantaggi.

Impatto Potenziale sulla Resistenza alla Corrosione

Il compromesso principale riguarda la resistenza alla corrosione. Man mano che il carbonio viene aggiunto alla superficie, può legarsi al cromo per formare carburi di cromo.

Questo "sequestra" il cromo, il che significa che c'è meno cromo libero disponibile nella matrice metallica circostante per mantenere lo strato protettivo passivo. In ambienti altamente corrosivi, ciò può portare a corrosione localizzata (sensibilizzazione), quindi una valutazione attenta dell'ambiente di utilizzo finale è fondamentale.

Complessità e Costo del Processo

La cementazione sotto vuoto è un processo avanzato, basato su lotti, che richiede attrezzature specializzate. È intrinsecamente più complessa e costosa dei trattamenti termici atmosferici convenzionali per gli acciai standard.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di questo processo dipende interamente dal tuo obiettivo ingegneristico. È uno strumento potente per risolvere sfide materiali specifiche in cui l'acciaio inossidabile standard non è sufficiente.

- Se la tua priorità principale è l'estrema resistenza all'usura e alla fatica: La cementazione sotto vuoto è una scelta eccellente per componenti come ingranaggi, cuscinetti o iniettori, creando una superficie che può superare molti acciai per utensili temprati integralmente.

- Se la tua priorità principale è bilanciare l'usura con la resistenza alla corrosione: Questo processo è ideale, ma è necessario convalidare le prestazioni nel tuo ambiente di servizio specifico per garantire che la resistenza alla corrosione post-trattamento sia sufficiente.

- Se la tua priorità principale è l'indurimento per uso generale con un budget limitato: Altri materiali o trattamenti superficiali potrebbero essere più economici. Questo processo è meglio riservato per applicazioni ad alte prestazioni in cui i suoi vantaggi giustificano il costo.

Comprendendo i principi della lavorazione sottovuoto, puoi trasformare con successo l'acciaio inossidabile in un materiale ad alte prestazioni su misura per le applicazioni più esigenti.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Processo | Cementazione Sotto Vuoto ad Alta Temperatura |

| Vantaggio Principale | Superficie dura (>800 HV) con un nucleo tenace e resistente alla corrosione |

| Profondità Tipica del Rivestimento | 2-3 mm |

| Ideale Per | Ingranaggi, cuscinetti, iniettori che richiedono estrema resistenza all'usura |

| Considerazione Principale | Impatto potenziale sulla resistenza alla corrosione nello strato superficiale |

Pronto a migliorare i tuoi componenti in acciaio inossidabile?

KINTEK è specializzata in soluzioni di processo termico avanzate per applicazioni di laboratorio e industriali esigenti. La nostra esperienza nella cementazione sotto vuoto può aiutarti a ottenere il perfetto equilibrio tra durezza superficiale e proprietà del nucleo per le tue parti ad alte prestazioni.

Contatta oggi i nostri esperti per discutere come possiamo ottimizzare i tuoi materiali per una superiore resistenza all'usura e alla fatica.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Perché si esegue il trattamento termico sotto vuoto? Ottenere componenti metallici impeccabili e ad alte prestazioni

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo