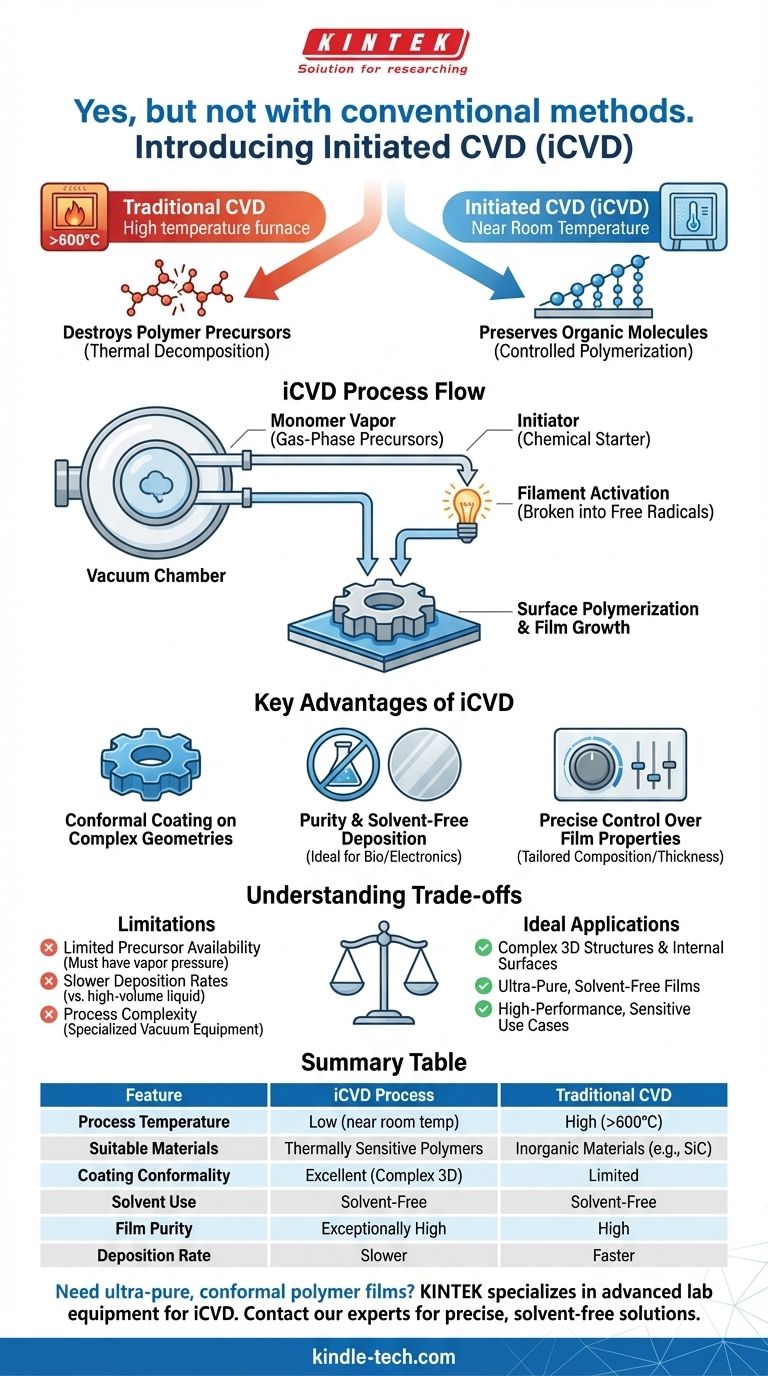

Sì, ma non con metodi convenzionali. Sebbene la deposizione chimica da fase vapore (CVD) tradizionale sia progettata per materiali inorganici ad alta temperatura, i polimeri vengono depositati utilizzando una variante specializzata e a bassa temperatura del processo. Questo metodo consente la creazione di film polimerici ultra-sottili e di elevata purezza senza danneggiare le delicate molecole organiche.

La sfida principale è che la CVD convenzionale opera a temperature che distruggerebbero i precursori polimerici. La soluzione è un processo chiamato deposizione chimica da fase vapore iniziata (iCVD), una tecnica priva di solventi che consente un controllo preciso sulla crescita del film polimerico su un'ampia varietà di superfici.

In che modo la CVD dei polimeri differisce dai metodi tradizionali

La CVD tradizionale, utilizzata per materiali come il carburo di silicio o il solfuro di zinco, si basa su alte temperature (spesso >600°C) per scomporre i gas precursori e depositare un film. Questo approccio è fondamentalmente incompatibile con la chimica dei polimeri organici.

La sfida con i precursori polimerici

La maggior parte delle molecole organiche, o monomeri, che formano i polimeri, sono termicamente sensibili. Esporle al calore estremo di un reattore CVD convenzionale le farebbe decomporre in modo incontrollato anziché polimerizzare in modo controllato.

Introduzione alla CVD iniziata (iCVD)

Il processo iCVD aggira la necessità di calore elevato. Introduce gas monomerici in una camera a vuoto insieme a un prodotto chimico iniziatore separato. Questo iniziatore, non l'alta temperatura, è la chiave per avviare la reazione di polimerizzazione.

Il ruolo dell'iniziatore

L'iniziatore viene delicatamente riscaldato su un filamento, facendolo scomporre in radicali liberi altamente reattivi. Questi radicali reagiscono quindi con le molecole monomeriche sulla superficie del substrato, "iniziando" la reazione di crescita a catena che forma il film polimerico, il tutto a temperatura ambiente.

Vantaggi chiave del processo iCVD

Evitando alte temperature e solventi liquidi, il processo iCVD offre vantaggi unici per la creazione di superfici e rivestimenti polimerici funzionali avanzati.

Rivestimento conforme su geometrie complesse

Poiché il processo utilizza precursori in fase gassosa in un vuoto, l'iCVD può depositare un film polimerico perfettamente uniforme e conforme su strutture tridimensionali altamente complesse. Questo è estremamente difficile da ottenere con metodi basati su liquidi come lo spin-coating.

Purezza e deposizione senza solventi

L'intero processo è privo di solventi, eliminando il rischio che solventi residui rimangano intrappolati nel film finale. Ciò si traduce in rivestimenti polimerici eccezionalmente puri, essenziali per applicazioni in dispositivi biomedici ed elettronica ad alte prestazioni.

Controllo preciso sulle proprietà del film

Come altre tecniche di deposizione sotto vuoto, l'iCVD fornisce un controllo senza pari sulle proprietà dei materiali. Gestendo con precisione i flussi di diversi monomeri e dell'iniziatore, è possibile progettare film con composizione, spessore e funzionalità personalizzate.

Comprendere i compromessi

Sebbene potente, il processo iCVD presenta limitazioni specifiche che lo rendono più adatto ad alcune applicazioni rispetto ad altre. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Disponibilità limitata di precursori

Il processo richiede monomeri che abbiano una pressione di vapore sufficiente per essere introdotti nella camera a vuoto come gas. Ciò esclude molti polimeri comuni i cui elementi costitutivi sono solidi a bassa volatilità.

Velocità di deposizione più lente

Rispetto ad alcuni metodi di rivestimento in fase liquida ad alto volume, l'iCVD può avere una velocità di deposizione inferiore. Ciò può renderlo meno conveniente per applicazioni che richiedono film molto spessi o un throughput estremamente elevato.

Complessità del processo

L'utilizzo di un sistema di deposizione sotto vuoto richiede attrezzature e competenze specializzate. L'investimento di capitale iniziale e il know-how operativo per l'iCVD sono più significativi rispetto a metodi più semplici come il dip-coating.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di deposizione corretto dipende interamente dall'obiettivo finale. Le caratteristiche uniche dell'iCVD lo rendono ideale per casi d'uso specifici e ad alte prestazioni.

- Se la tua priorità è rivestire strutture 3D complesse o superfici interne: l'iCVD è una scelta superiore grazie alla sua capacità di creare film veramente conformi.

- Se la tua priorità è creare film ultra-puri e privi di solventi per applicazioni sensibili: l'iCVD è uno dei migliori metodi disponibili per rivestimenti polimerici di grado biomedico o elettronico.

- Se la tua priorità è la produzione ad alto volume di film semplici e spessi: potresti scoprire che i processi tradizionali in fase liquida sono più economici ed efficienti.

In definitiva, l'iCVD fornisce uno strumento potente per ingegnerizzare superfici polimeriche avanzate con un livello di precisione semplicemente non possibile con le tecniche convenzionali.

Tabella riassuntiva:

| Caratteristica | Processo iCVD | CVD tradizionale |

|---|---|---|

| Temperatura di processo | Bassa (vicino alla temperatura ambiente) | Alta (>600°C) |

| Materiali adatti | Polimeri termicamente sensibili | Materiali inorganici (es. carburo di silicio) |

| Conformità del rivestimento | Eccellente per strutture 3D complesse | Limitata |

| Uso di solventi | Senza solventi | Senza solventi |

| Purezza del film | Eccezionalmente alta | Alta |

| Velocità di deposizione | Più lenta | Più veloce |

Hai bisogno di depositare film polimerici ultra-puri e conformi su componenti complessi? KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per processi specializzati come la deposizione chimica da fase vapore iniziata (iCVD). La nostra esperienza ti aiuta a ottenere rivestimenti precisi e privi di solventi per applicazioni sensibili in dispositivi biomedici ed elettronica. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze di laboratorio specifiche!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Qual è la frequenza RF per lo sputtering? Svelare lo standard per i materiali isolanti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio