Sebbene esistano molti nomi, il campo della deposizione fisica da vapore si basa principalmente su due tipi fondamentali di sputtering: lo Sputtering DC e lo Sputtering RF. La differenza fondamentale risiede nella fonte di alimentazione utilizzata per generare il plasma, che detta direttamente i tipi di materiali che è possibile depositare. Tutte le altre variazioni sono essenzialmente miglioramenti o applicazioni specializzate di queste due tecniche fondamentali.

La scelta di un metodo di sputtering non è arbitraria; è una conseguenza diretta del materiale che è necessario depositare. La decisione si riduce all'abbinamento delle proprietà elettriche del materiale bersaglio, sia esso un conduttore o un isolante, con la tecnica di sputtering corretta.

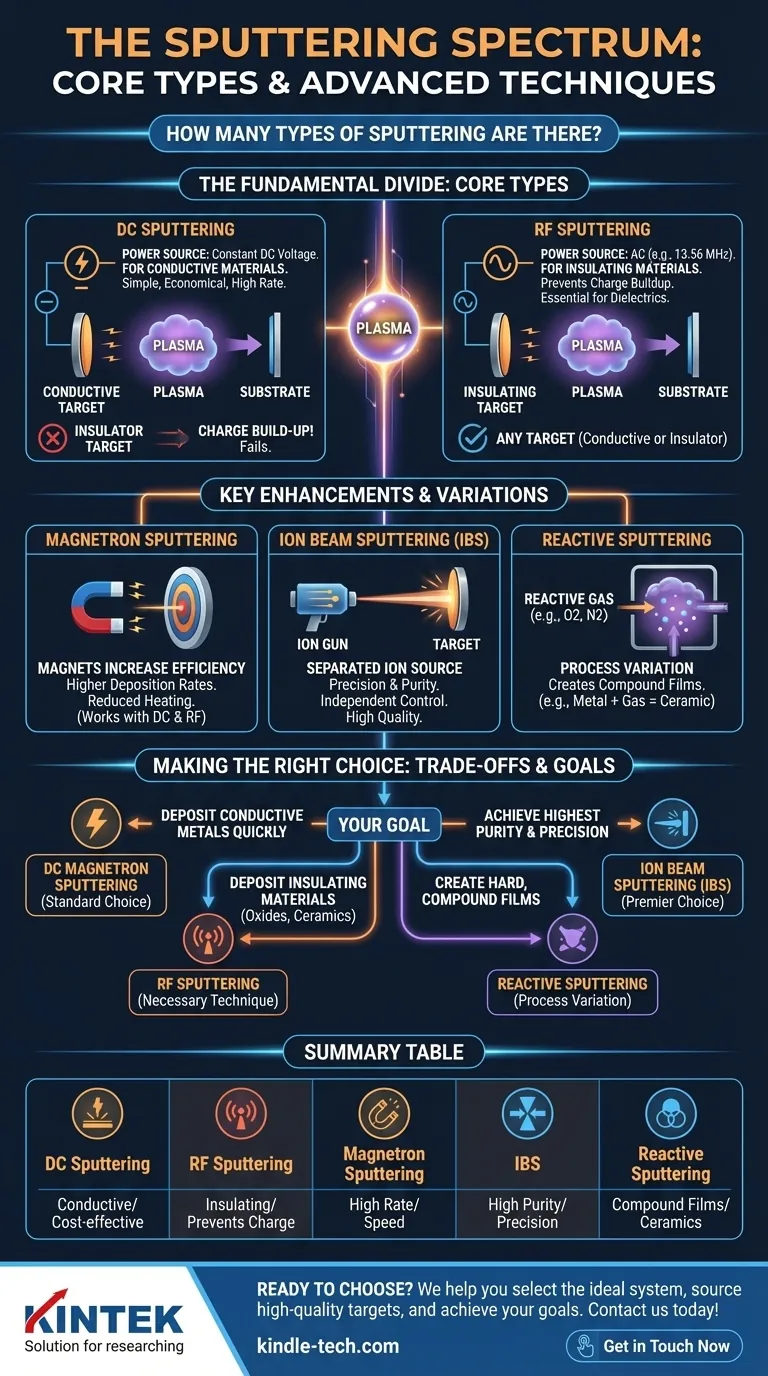

La Divisione Fondamentale: Sputtering DC contro RF

Al centro di ogni processo di sputtering c'è un plasma, un gas ionizzato (tipicamente argon) che fornisce gli ioni necessari per bombardare un bersaglio. Il metodo utilizzato per creare e sostenere questo plasma è il punto principale di classificazione.

Sputtering DC: Il Cavallo di Battaglia per i Conduttori

Lo sputtering a Corrente Continua (DC) è la forma più semplice. Una tensione DC negativa elevata viene applicata al materiale bersaglio, che funge da catodo. Questo accende un plasma e gli ioni argon caricati positivamente vengono accelerati direttamente verso il bersaglio negativo, sbalzando via gli atomi all'impatto.

Poiché questo metodo si basa su una tensione DC costante, il materiale bersaglio deve essere elettricamente conduttivo. Se il bersaglio fosse un isolante, una carica positiva si accumulerebbe rapidamente sulla sua superficie, neutralizzando il potenziale negativo e arrestando il processo di sputtering.

Sputtering RF: La Soluzione per gli Isolanti

Lo sputtering a Radiofrequenza (RF) utilizza una fonte di alimentazione a corrente alternata (AC) ad alta frequenza, tipicamente a 13,56 MHz. Questo campo elettrico alternato rapidamente eccita gli elettroni nel plasma, che poi collidono e ionizzano gli atomi di argon.

Il vantaggio principale è che il campo alternato impedisce l'accumulo di carica sulla superficie di un bersaglio isolante. Durante una metà del ciclo, la superficie viene bombardata da ioni; durante l'altra, viene neutralizzata dagli elettroni. Questa versatilità rende lo sputtering RF essenziale per la deposizione di materiali dielettrici e ceramici.

Miglioramenti e Variazioni Chiave

Basandosi sui fondamenti DC e RF, gli ingegneri hanno sviluppato diverse tecniche avanzate per migliorare l'efficienza, i tassi di deposizione e la qualità del film.

Sputtering a Magnetron: Aumento di Velocità ed Efficienza

Questo è il miglioramento più comune utilizzato nei sistemi moderni. I magneti sono posizionati dietro il bersaglio per creare un campo magnetico che intrappola gli elettroni in un percorso vicino alla superficie del bersaglio.

Questo intrappolamento aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino gli atomi di argon, creando un plasma molto più denso. Il risultato è un tasso di deposizione significativamente più elevato e un ridotto riscaldamento del substrato. Sia i sistemi DC che RF vengono comunemente aggiornati per diventare sistemi di sputtering DC Magnetron o RF Magnetron.

Sputtering a Fascio Ionico (IBS): Precisione e Purezza

Nello sputtering a fascio ionico, la generazione del plasma è fisicamente separata dal bersaglio. Una sorgente ionica indipendente, o "cannone", genera un fascio ionico focalizzato che viene puntato sul materiale bersaglio.

Questa separazione consente un controllo indipendente sull'energia e sul flusso degli ioni, consentendo una deposizione estremamente precisa e ripetibile. L'IBS produce film molto densi, puri e di alta qualità, rendendolo ideale per applicazioni esigenti come l'ottica di precisione.

Sputtering Reattivo: Creazione di Film Composti

Lo sputtering reattivo non è un tipo di sistema distinto, ma piuttosto una variazione del processo. Implica l'introduzione di un gas reattivo, come ossigeno o azoto, nella camera a vuoto insieme al gas inerte di sputtering (argon).

Gli atomi metallici depositati viaggiano dal bersaglio e reagiscono con questo gas sia in volo che sulla superficie del substrato. Questo processo viene utilizzato per depositare film composti come nitruro di titanio (TiN) o ossido di alluminio (Al₂O₃) da un bersaglio metallico puro.

Comprendere i Compromessi

La scelta di una tecnica di sputtering comporta il bilanciamento tra prestazioni, complessità e costo. Ogni metodo presenta vantaggi e svantaggi intrinseci.

Tasso di Deposizione contro Qualità del Film

Lo sputtering a magnetron offre i tassi di deposizione più elevati, rendendolo ideale per la produzione su scala industriale. Tuttavia, metodi come lo sputtering a fascio ionico, sebbene molto più lenti, offrono un controllo superiore sulle proprietà del film, con conseguente maggiore densità e purezza.

Complessità del Sistema contro Capacità

Un semplice sistema a diodo DC è il meno complesso e il più economico da costruire. L'aggiunta di capacità RF o di una matrice di magnetron aumenta la complessità e il costo, ma espande drasticamente la gamma di materiali e migliora l'efficienza. I sistemi a fascio ionico sono i più complessi e costosi, riservati ad applicazioni in cui la qualità finale del film non è negoziabile.

Limitazioni dei Materiali

Questo è il compromesso più critico. Se è necessario depositare un materiale isolante, non si ha altra scelta che utilizzare un sistema basato su RF. Per semplici rivestimenti metallici, un sistema DC magnetron è quasi sempre la soluzione più economica ed efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione guideranno la tua selezione della tecnica di sputtering appropriata.

- Se il tuo obiettivo principale è depositare metalli conduttivi in modo rapido ed economico: Lo Sputtering DC Magnetron è la scelta industriale standard.

- Se il tuo obiettivo principale è depositare materiali isolanti come ossidi o ceramiche: Lo Sputtering RF (tipicamente RF Magnetron) è la tecnica necessaria.

- Se il tuo obiettivo principale è creare film composti duri, simili a ceramiche, da un bersaglio metallico: Lo Sputtering Reattivo è il processo che devi utilizzare.

- Se il tuo obiettivo principale è ottenere la massima purezza, densità e uniformità del film possibili: Lo Sputtering a Fascio Ionico è la scelta principale, nonostante la sua minore velocità e costo più elevato.

Comprendere questi metodi fondamentali trasforma lo sputtering da un elenco di termini a un potente kit di strumenti per l'ingegneria di precisione.

Tabella Riassuntiva:

| Metodo | Ideale Per | Vantaggio Chiave |

|---|---|---|

| Sputtering DC | Materiali Conduttivi | Semplice, Economico |

| Sputtering RF | Materiali Isolanti | Previene l'Accumulo di Carica |

| Sputtering a Magnetron | Alti Tassi di Deposizione | Efficienza e Velocità Aumentate |

| Sputtering a Fascio Ionico (IBS) | Film ad Alta Purezza | Controllo e Precisione Superiori |

| Sputtering Reattivo | Film Composti (es. TiN) | Crea Ceramiche da Metalli |

Pronto a Scegliere la Tecnica di Sputtering Giusta?

Orientarsi tra i diversi tipi di sputtering può essere complesso, ma non devi farlo da solo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per tutte le tue esigenze di deposizione.

Possiamo aiutarti a:

- Selezionare il sistema ideale (DC, RF, Magnetron) per i tuoi materiali e applicazioni specifiche.

- Procurarti bersagli e materiali di consumo di alta qualità per garantire prestazioni ottimali.

- Raggiungere i tuoi obiettivi di ricerca e produzione con attrezzature affidabili e di precisione.

Contattaci oggi stesso per discutere il tuo progetto e lasciare che i nostri esperti ti guidino verso la soluzione di sputtering perfetta.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Domande frequenti

- Quanto può diventare caldo un forno elettrico industriale? Scopri la potenza delle diverse tecnologie di riscaldamento

- Quali sono i vantaggi dell'evaporazione in condizioni di vuoto? Ottenere separazione e rivestimento ad alta purezza

- In che modo la temperatura influisce sulla fusione? Padroneggiare il controllo preciso per l'integrità del materiale

- Quale ruolo svolge un forno di essiccazione ad aria forzata a temperatura costante nel caricamento degli ossidi metallici? Garantire la stabilità del catalizzatore

- Qual è l'importanza del processo di sinterizzazione nella produzione? Sbloccare precisione e durata dei materiali

- Dove viene utilizzato l'acciaio laminato a freddo? Applicazioni dall'automotive agli elettrodomestici

- Le macchine per il test dei diamanti funzionano? Scegli il tester giusto per risultati accurati

- Quale ruolo svolge un reattore aperto nel processo SHS? Migliora oggi stesso i tuoi rivestimenti superficiali