Manutenzione ordinaria

Uso iniziale e inutilizzo a lungo termine

Quando si prepara un forno a tubi sottovuoto per l'uso iniziale o dopo lunghi periodi di inutilizzo, è fondamentale seguire una procedura di riscaldamento specifica per evitare potenziali danni. Iniziare a riscaldare il forno a circa 120 ℃ e mantenere questa temperatura per un'ora. Questa fase iniziale aiuta a riscaldare gradualmente i componenti interni e riduce il rischio di shock termico.

Successivamente, aumentare la temperatura a circa 300 ℃ e mantenerla per due ore. Questa fase di riscaldamento secondario acclima ulteriormente il forno, in particolare gli elementi riscaldanti e il rivestimento, a temperature più elevate, riducendo così al minimo la probabilità di incrinature o altri danni strutturali.

È essenziale evitare di superare i limiti di temperatura nominale del forno in qualsiasi momento di questo processo. Il superamento di questi limiti può causare danni significativi, come il danneggiamento degli elementi riscaldanti e la compromissione dell'integrità del rivestimento del forno. Inoltre, è severamente vietato il riempimento diretto di liquidi o metalli nella camera del forno. Tali pratiche possono causare danni immediati e gravi ai componenti interni e devono essere evitate a tutti i costi.

Attenendosi a queste linee guida, gli utenti possono garantire la longevità e le prestazioni ottimali dei loro forni a tubi sottovuoto, anche dopo lunghi periodi di inattività.

Manutenzione del vuoto

Il mantenimento del vuoto in un forno a tubi è essenziale per le sue prestazioni ottimali e la sua longevità. Se il livello di vuoto diminuisce, è indispensabile intervenire immediatamente per risolvere il problema. Una soluzione comune è la sostituzione dell'anello in silicone resistente alla temperatura situato tra le flange in acciaio inox. Questo anello svolge un ruolo cruciale nel mantenere l'integrità della tenuta del vuoto. Inoltre, è necessario condurre un'ispezione approfondita e una potenziale riparazione del sistema di vuoto per garantire l'efficienza complessiva del vuoto.

Fasi fondamentali della manutenzione dei sistemi di vuoto

-

Controlli e cambi d'olio regolari:

- Le pompe del vuoto che si basano sull'olio richiedono una manutenzione meticolosa. Controllare regolarmente i livelli e le condizioni dell'olio. Se l'olio appare sporco o i livelli sono bassi, è consigliabile sostituirlo tempestivamente. Consultare sempre il manuale d'uso per conoscere il tipo di olio e la frequenza di sostituzione raccomandati.

-

Pulizia dei componenti della pompa:

- Con il tempo, polvere, sporcizia e detriti possono accumularsi all'interno della pompa, riducendone l'efficienza. È essenziale pulire regolarmente la testa della pompa, il motore e le porte di ingresso e di uscita. Utilizzare una spazzola o un panno morbido per evitare di danneggiare i componenti sensibili.

-

Controlli generali di manutenzione:

-

- Controllo dei bulloni di montaggio: Assicurarsi che tutti i bulloni di montaggio siano serrati per evitare qualsiasi instabilità strutturale.

- Indagine su rumori o vibrazioni insoliti: Qualsiasi suono o vibrazione insolita deve essere esaminata tempestivamente per evitare potenziali danni.

- Controllare gli accoppiamenti per le vibrazioni: Assicurarsi che tutti gli accoppiamenti di vibrazione siano stretti e funzionino correttamente.

- Installare le protezioni: Assicurarsi sempre che tutte le protezioni siano installate prima di mettere in funzione la pompa.

- Controllo del livello dell'olio e della contaminazione: Controllare regolarmente il livello dell'olio e verificare la presenza di segni di contaminazione. Se necessario, sostituire l'olio.

-

-

Manutenzione specifica della pompa di sgrossatura:

-

- Controllo delle pulegge e delle cinghie: Assicurarsi che le pulegge e le cinghie siano serrate correttamente per mantenere prestazioni ottimali.

- Scarico del filtro della linea di scarico: Svuotare quotidianamente il filtro della linea di scarico e controllare che la ventilazione sia adeguata per evitare ostruzioni.

- Pulizia del serbatoio dell'olio e delle valvole: Pulire il serbatoio dell'olio, il ponte della valvola e l'elettrovalvola ogni sei mesi per mantenerne la pulizia e la funzionalità.

-

Attenendosi a queste pratiche di manutenzione, è possibile migliorare significativamente la durata e l'efficienza del sistema di vuoto, garantendo prestazioni accurate e affidabili negli esperimenti scientifici e nelle applicazioni industriali.

Uso del forno a freddo

Quando si utilizza un forno a tubi sottovuoto a freddo, è fondamentale adottare un approccio di riscaldamento graduale, in particolare alle basse temperature. Un riscaldamento rapido può causare stress termico, con conseguenti crepe o altri danni strutturali ai componenti del forno. La velocità di riscaldamento deve essere attentamente controllata per garantire che la temperatura aumenti costantemente, consentendo ai materiali del forno di acclimatarsi al calore crescente.

Inoltre, è necessario tenere conto delle proprietà fisico-chimiche dei materiali da sinterizzare. I diversi materiali hanno risposte diverse al calore e alcuni possono rilasciare gas o subire reazioni chimiche a temperature specifiche. Ad esempio, alcuni metalli possono ossidarsi o reagire con l'atmosfera del forno, causando una contaminazione. Pertanto, la comprensione del comportamento termico del materiale sinterizzato è essenziale per evitare effetti collaterali indesiderati.

Per evitare la contaminazione, è consigliabile preriscaldare il forno in più fasi, consentendo ai componenti volatili di dissiparsi prima di raggiungere le temperature critiche. Questo approccio non solo protegge l'integrità del forno, ma garantisce anche la purezza e la qualità del materiale sinterizzato. Seguendo queste linee guida, gli operatori possono mantenere la longevità dei loro forni a tubi sottovuoto e ottenere risultati costanti e di alta qualità nei loro processi di sinterizzazione.

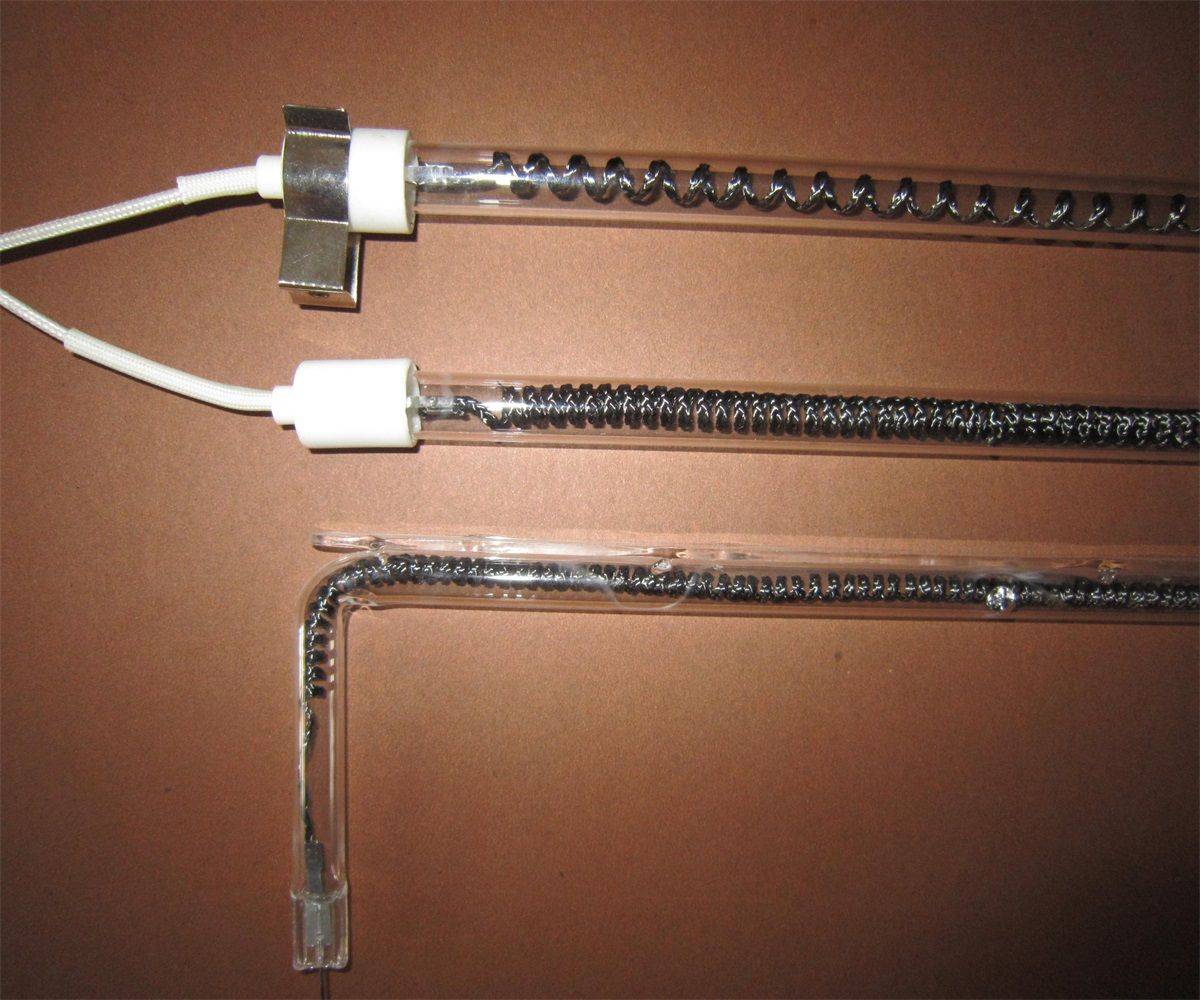

Riscaldamento dei tubi al quarzo

A temperature superiori a 1000℃, i tubi di quarzo possono presentare un notevole cambiamento di aspetto, diventando sempre più opachi. Questo fenomeno, noto come perdita di permeabilità, è normale e viene attribuito principalmente alle proprietà termiche del quarzo. Con l'aumento della temperatura, la struttura della silice all'interno del tubo di quarzo subisce una trasformazione che porta all'opacità osservata.

La comprensione del comportamento dei tubi di quarzo alle alte temperature è fondamentale per una manutenzione efficace e per le prestazioni ottimali dei forni a tubi sottovuoto. La purezza del tubo di quarzo gioca un ruolo significativo nella sua resistenza alla temperatura; una maggiore purezza è generalmente correlata a una maggiore tolleranza alla temperatura. Ad esempio, un tubo di quarzo con un livello di purezza elevato può resistere a temperature fino a 1200℃ per lunghi periodi senza subire degradazioni significative.

Per garantire la longevità e l'efficienza degli elementi riscaldanti a tubo di quarzo, è essenziale una manutenzione regolare. Ciò include un'attenta manipolazione per evitare danni fisici e il rispetto dei limiti di temperatura. Ad esempio, il punto di rammollimento di un tipico tubo di quarzo è di circa 1270℃ e si raccomanda di evitare di operare a 1200℃ per più di tre ore per evitare un indebolimento strutturale.

Nelle applicazioni pratiche, come nel forno per tubi waffle HTL1200, vengono attuate procedure di manutenzione specifiche. Ad esempio, il posizionamento di tappi di allumina a distanze strategiche (circa 450 mm l'uno dall'altro) all'interno del forno può contribuire a mantenere un riscaldamento uniforme e a proteggere i tubi di quarzo da un eccessivo stress termico.

Seguendo queste linee guida e comprendendo le caratteristiche termiche dei tubi di quarzo, gli operatori possono garantire un processo di riscaldamento regolare e stabile, riducendo al minimo gli sprechi inutili e prolungando la durata dei loro forni a tubi sottovuoto.

Controlli del sistema elettrico

La manutenzione regolare dell'impianto elettrico è fondamentale per le prestazioni ottimali dei forni a tubi sottovuoto. Uno dei compiti principali è quello dicontrollare regolarmente il sistema di controllo della temperatura. Ciò comporta la verifica che tutti i collegamenti siano sicuri e privi di corrosione o usura. La tenuta dei collegamenti è particolarmente importante per gli elementi riscaldanti, poiché i collegamenti allentati possono causare un riscaldamento inefficiente e potenziali rischi per la sicurezza.

Oltre a controllare i collegamenti, è essenziale anchemonitorare il funzionamento complessivo del sistema di controllo della temperatura. Ciò include la verifica che il sistema legga e regoli accuratamente la temperatura in base ai parametri impostati. Qualsiasi deviazione dalla temperatura impostata potrebbe indicare problemi ai sensori o ai circuiti di controllo, che devono essere affrontati tempestivamente per evitare ulteriori danni o inefficienze operative.

Inoltre,ispezioni periodiche dei componenti elettrici possono aiutare a identificare i primi segni di usura o malfunzionamento. A tal fine, è necessario verificare la presenza di fili sfilacciati, isolamento danneggiato o altri segni di stress elettrico. Eseguendo regolarmente questi controlli, è possibile garantire che l'impianto elettrico rimanga affidabile e sicuro, prolungando così la durata del forno a tubi sottovuoto e riducendo il rischio di fermi macchina imprevisti.

Domande frequenti

Nessun display di potenza sul misuratore

Quando il contatore non visualizza l'alimentazione, è possibile che siano in gioco diversi problemi. Le cause più comuni sonocavo di alimentazione scollegato, afusibile bruciatoo uncortocircuito nella linea di controllo. Ognuno di questi problemi può interrompere il flusso elettrico necessario al corretto funzionamento del misuratore.

Per risolvere questi problemi, iniziare conispezionare i collegamenti di alimentazione. Assicurarsi che il cavo di alimentazione sia saldamente collegato e che non vi siano collegamenti allentati. Successivamente,controllare i fusibili. Se un fusibile è bruciato, è necessario sostituirlo con uno nuovo della stessa potenza. Infine,Infine, verificare la presenza di eventuali segni di cortocircuito nella linea di controllo. Ciò potrebbe comportare un'ispezione visiva del cablaggio per individuare eventuali danni o l'uso di un multimetro per testare la continuità.

Risolvendo sistematicamente questi potenziali problemi, è possibile ripristinare l'alimentazione del misuratore e garantire un funzionamento efficiente del forno a tubi sottovuoto.

La temperatura non sale

Quando la temperatura di un forno a tubi sottovuoto non aumenta come previsto, occorre considerare diverse cause potenziali. Il problema più comune è unabassa temperatura impostata. Ciò può verificarsi se il sistema di controllo della temperatura è stato inavvertitamente impostato su un valore inferiore a quello richiesto per il processo previsto. La regolazione della temperatura impostata al livello appropriato può risolvere il problema.

Un'altra causa significativa potrebbe essereun danno al circuito di controllo. Il circuito di controllo è parte integrante del funzionamento del forno e qualsiasi malfunzionamento può impedire al forno di raggiungere la temperatura desiderata. In questi casi, è fondamentale rivolgersi a un professionista della manutenzione per diagnosticare e riparare il circuito di controllo. Il tentativo di riparare il circuito di controllo senza le dovute competenze può causare ulteriori danni e rischi per la sicurezza.

| Possibili cause | Soluzioni |

|---|---|

| Bassa temperatura impostata | Regolare la temperatura impostata al livello richiesto |

| Danno al circuito di controllo | Avvisare la manutenzione professionale per la riparazione |

Assicurarsi che il sistema di controllo della temperatura funzioni correttamente è essenziale per il funzionamento efficiente e sicuro di un forno a tubi sottovuoto. Controlli regolari e manutenzione tempestiva possono prevenire tali problemi e prolungare la durata di vita dell'apparecchiatura.

Deviazione della temperatura

La deviazione della temperatura in un forno a tubi sottovuoto può essere attribuita a diversi fattori, che riguardano principalmente il sensore o il controllore o un disallineamento nel loro posizionamento. Quando le letture della temperatura si discostano dai valori previsti, spesso indica che il sensore, che misura la temperatura, non funziona correttamente o che il controllore, che regola la temperatura, non funziona correttamente. Inoltre, un allineamento non corretto di questi componenti può portare a letture imprecise, poiché il sensore potrebbe non essere posizionato in modo ottimale per catturare la temperatura reale all'interno del forno.

Per risolvere questi problemi, il primo passo è diagnosticare la causa principale. A tal fine, è necessario verificare che il sensore e il controller non presentino danni visibili o segni di usura. Se uno dei due componenti risulta danneggiato, è necessario sostituirlo con un'unità nuova e calibrata per garantire letture accurate della temperatura. Nei casi in cui il problema non sia dovuto a danni fisici ma a un disallineamento, la regolazione della posizione del sensore o del controllore può risolvere il problema. Un allineamento corretto assicura che il sensore sia posizionato correttamente per misurare la temperatura in modo accurato, mantenendo così l'integrità del processo di riscaldamento.

In sintesi, la deviazione della temperatura nei forni a tubi sottovuoto può essere risolta sostituendo i componenti danneggiati o regolandone la posizione per garantire un controllo accurato della temperatura.

Nessun indicatore OUT lampeggiante

Quando l'indicatore "OUT" del forno a tubi sottovuoto non lampeggia, in genere segnala un malfunzionamento del circuito principale. Questo problema può derivare da diverse cause, ognuna delle quali richiede un approccio diagnostico e un'azione correttiva specifici.

Possibili cause e soluzioni

| Possibile causa | Passi diagnostici | Azione correttiva |

|---|---|---|

| Guasto al circuito principale | - Ispezionare il circuito principale per individuare eventuali segni visibili di danni o surriscaldamento. - Utilizzare un multimetro per verificare la continuità e la resistenza del circuito. |

- Se viene rilevato un filo di resistenza in cortocircuito, isolare e sostituire il componente difettoso. - Nei casi in cui lo strumento di controllo della temperatura non funzioni correttamente, si consiglia di sostituirlo con un'unità compatibile di alta qualità. |

| Connessioni allentate | - Esaminare tutti i collegamenti elettrici, con particolare attenzione a quelli relativi al sistema di controllo della temperatura. - Verificare che non vi siano segni di corrosione o usura. |

- Serrare i collegamenti allentati e sostituire i connettori che presentano segni di danneggiamento. - Assicuratevi che tutti i cavi siano fissati saldamente per evitare future disconnessioni. |

| Problemi della linea di controllo | - Ispezionare le linee di controllo per individuare eventuali danni fisici o segni di cortocircuito. - Testare le linee di controllo con un multimetro per verificarne l'integrità. |

- Sostituire le linee di controllo danneggiate per ripristinarne la corretta funzionalità. - Ispezionare e mantenere regolarmente le linee di controllo per prevenire problemi futuri. |

Affrontando sistematicamente ogni potenziale causa, è possibile risolvere efficacemente il problema dell'indicatore "OUT" non lampeggiante, garantendo un funzionamento affidabile ed efficiente del forno a tubi sottovuoto.

Cortocircuito della termocoppia

Quando si verifica un cortocircuito nella termocoppia di un forno a tubi sottovuoto, è necessario intervenire immediatamente per ripristinare il corretto funzionamento. La termocoppia, un componente critico responsabile dell'accurata misurazione della temperatura del forno, può presentare malfunzionamenti dovuti a vari fattori, come guasti elettrici o danni fisici.

Soluzione: Sostituire la termocoppia. Questa operazione, semplice ma essenziale, garantisce il corretto funzionamento del sistema di controllo della temperatura del forno. Prima di procedere alla sostituzione, si consiglia di:

- Ispezionare la termocoppia esistente: Verificare la presenza di segni visibili di danneggiamento, come crepe o bruciature, che potrebbero indicare la causa del cortocircuito.

- Verificare la compatibilità: Assicurarsi che la nuova termocoppia corrisponda alle specifiche di quella vecchia, compresi il materiale e la lunghezza, per mantenere le prestazioni del forno.

- Seguire le linee guida del produttore: Attenersi alle istruzioni del produttore per l'installazione e la calibrazione per evitare discrepanze nelle letture della temperatura.

Affrontando tempestivamente il problema della termocoppia, è possibile prevenire ulteriori complicazioni e garantire l'affidabilità del forno a tubi sottovuoto.

Superamento del limite di temperatura

Quando si utilizza un forno a tubi sottovuoto, è fondamentale monitorare attentamente la temperatura per evitare danni all'apparecchiatura. Se la temperatura supera il limite stabilito, è necessario intervenire immediatamente per garantire la sicurezza e la longevità del forno.

La soluzione principale in questi casi èattendere che la temperatura scenda a un livello sicuro. In questo modo il contatore può tornare a funzionare normalmente, evitando ulteriori complicazioni. È importante evitare azioni affrettate che potrebbero aggravare il problema, come spegnere bruscamente l'alimentazione o tentare di forzare una riduzione della temperatura.

Per gestire questa situazione in modo efficace, è bene seguire i seguenti passi:

- Monitorare la temperatura: Controllare continuamente le letture della temperatura per verificare che diminuisca costantemente.

- Controllare che non vi siano ostruzioni: Assicurarsi che non vi siano ostruzioni nel sistema di raffreddamento che potrebbero ostacolare il processo di raffreddamento naturale.

- Consultare il manuale: Consultare il manuale del produttore per le linee guida specifiche sulla gestione del superamento della temperatura per il proprio modello di forno a tubi sottovuoto.

Seguendo questi passaggi, è possibile gestire la situazione in modo sicuro e prevenire eventuali danni a lungo termine al forno a tubi sottovuoto.

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Articoli correlati

- Forni da laboratorio a vuoto nella ricerca sui materiali avanzati

- Installazione del raccordo del forno a tubo Tee

- Forni da laboratorio avanzati: Opzioni a cassetta, a muffola e a tubo per applicazioni ad alta temperatura

- Presentazione dei forni a tubi sottovuoto da laboratorio

- Scienza dei materiali con il forno a vuoto da laboratorio