Processi di trattamento termico sotto vuoto

Ricottura e normalizzazione sotto vuoto

La ricottura e la normalizzazione sottovuoto sono processi cruciali nel trattamento degli sbozzi di acciaio al carbonio lavorati a caldo, ciascuno dei quali è adattato a specifici requisiti di contenuto di carbonio.La ricottura sotto vuoto è applicata principalmente agli acciai con un contenuto di carbonio superiore allo 0,5%, con l'obiettivo di ridurne la durezza, facilitando così le operazioni di taglio. Questo processo è condotto in condizioni di vuoto, il che non solo riduce al minimo l'ossidazione, ma produce anche una finitura superficiale di alta qualità, spesso definita "ricottura brillante". Il riscaldamento controllato e il raffreddamento lento migliorano la struttura dei grani, rendendo il materiale più uniforme e meglio preparato per i successivi trattamenti termici sotto vuoto.

Al contrario,normalizzazione è utilizzata per gli acciai con contenuto di carbonio inferiore allo 0,5%. Questo metodo prevede il riscaldamento del materiale a una temperatura superiore a quella della ricottura, seguito da un raffreddamento ad aria. La temperatura elevata influisce significativamente sulla struttura cristallina, uniformando la distribuzione del carbonio all'interno dell'acciaio. Questo processo è particolarmente vantaggioso per le operazioni di sagomatura e formatura a freddo, dove la struttura cristallina può distorcersi. Con la normalizzazione, la struttura del materiale viene affinata, garantendo che rimanga sufficientemente duro per evitare problemi come la bassa durezza e il taglio appiccicoso, che possono complicare ulteriori processi di lavorazione.

Sia la ricottura sottovuoto che la normalizzazione svolgono un ruolo fondamentale nell'affinare la struttura dei grani e nell'ottenere una composizione uniforme del materiale, preparando così l'acciaio ai trattamenti termici avanzati sottovuoto. Questi processi non sono semplici fasi preparatorie, ma sono fondamentali per garantire che le proprietà meccaniche del prodotto finale soddisfino i più severi standard di qualità.

Invecchiamento

L'invecchiamento è una fase cruciale del processo di trattamento termico sottovuoto, utilizzata principalmente per attenuare le tensioni interne che si accumulano durante la produzione e la lavorazione degli sbozzi. Queste tensioni possono compromettere la precisione e l'integrità dei pezzi finali, rendendo la riduzione delle tensioni una procedura di prefinitura essenziale per i componenti che richiedono un'elevata precisione.

Sottoponendo il materiale a condizioni termiche controllate, l'invecchiamento consente di ridistribuire le tensioni interne, migliorando la stabilità dimensionale e riducendo la probabilità di deformazioni future. Questo processo viene spesso ripetuto per ottenere una riduzione ottimale delle tensioni, assicurando che il materiale sia nelle migliori condizioni possibili prima di essere sottoposto a ulteriori lavorazioni o assemblaggi di precisione.

In sostanza, l'invecchiamento non solo prepara il materiale per i successivi trattamenti termici sotto vuoto, ma svolge anche un ruolo fondamentale nel mantenere l'integrità strutturale e le prestazioni dei pezzi di alta precisione.

Il rinvenimento

Il rinvenimento è una fase critica del processo di trattamento termico sottovuoto, tipicamente condotta dopo la tempra sottovuoto ad alta temperatura. Questa procedura mira a ottenere un'organizzazione uniforme e fine della Sohnite da tempra sottovuoto, che riduce significativamente la probabilità di deformazione durante i trattamenti successivi, come la tempra superficiale sottovuoto e la nitrurazione. Il processo di rinvenimento non solo affina la microstruttura, ma migliora anche le proprietà meccaniche del materiale, rendendolo più resistente e durevole.

Per i pezzi che richiedono una moderata durezza e resistenza all'abrasione, il rinvenimento può servire come trattamento termico finale sotto vuoto. Questa fase finale assicura che il materiale soddisfi i criteri di prestazione necessari senza la necessità di ulteriori trattamenti. Controllando attentamente i parametri di rinvenimento, i produttori possono ottimizzare l'equilibrio tra durezza e tenacità, assicurando che i pezzi siano allo stesso tempo forti e flessibili, in grado di sopportare varie sollecitazioni operative.

In sintesi, il rinvenimento svolge un ruolo fondamentale nella sequenza di trattamento termico sottovuoto, offrendo una soluzione versatile per i materiali che devono trovare un equilibrio tra durezza e durata.

Tecniche di trattamento termico sotto vuoto

Tempra sotto vuoto

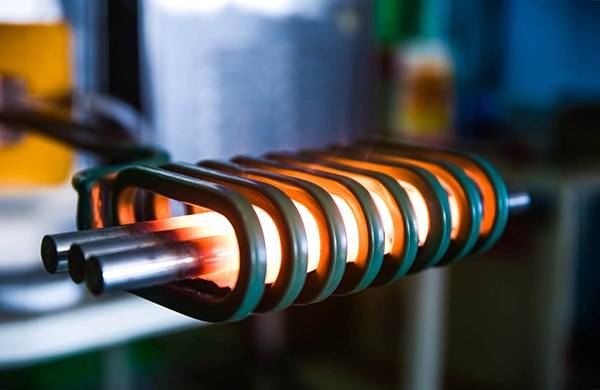

La tempra sottovuoto comprende sia i metodi di tempra superficiale che quelli di tempra globale, con la tempra superficiale sottovuoto che è la più diffusa grazie ai suoi vantaggi nel ridurre al minimo la deformazione e l'ossidazione. Questa tecnica prevede il riscaldamento del materiale in un forno a vuoto, dove l'atmosfera controllata, in genere una miscela di azoto idrogenato e azoto puro, assicura che il pezzo rimanga privo di interazioni atmosferiche. Il materiale viene riscaldato fino a una temperatura critica di cambiamento di fase, che varia a seconda del risultato desiderato del processo di tempra. Dopo aver raggiunto la temperatura richiesta, il materiale viene mantenuto per un periodo sufficiente a consentire la trasformazione dell'intera massa riscaldata.

Successivamente, il materiale viene raffreddato rapidamente a una velocità tale da intrappolare efficacemente gli elementi chimici che si sono diffusi alle alte temperature. Questo rapido raffreddamento induce tensioni all'interno della struttura cristallina, che a sua volta migliora alcune proprietà meccaniche del pezzo temprato. Uno dei vantaggi più significativi della tempra sotto vuoto è che i pezzi trattati non si ossidano, mantenendo l'aspetto lucido originale. Questo processo non solo migliora la forza esterna e la resistenza all'usura del materiale, ma ne preserva anche la tenacità interna e la resistenza agli urti, rendendolo una scelta ideale per le applicazioni in cui sono fondamentali sia la durata che l'estetica.

Tempra di carburazione sotto vuoto

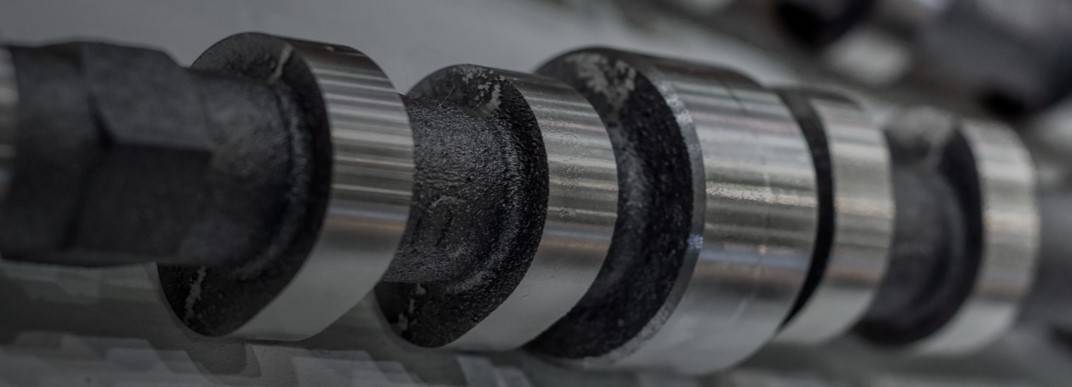

La tempra di carburazione sotto vuoto è un trattamento termochimico avanzato progettato per acciai a basso tenore di carbonio e basso legati, che offre un'alternativa superiore ai tradizionali metodi di carburazione atmosferica. Questo processo prevede il riscaldamento di parti in acciaio a temperature che vanno tipicamente dai 900 ai 1000°C in un ambiente sotto vuoto, dove il carbonio viene introdotto per penetrare nello strato superficiale. Questo arricchimento di carbonio aumenta significativamente la durezza della superficie, garantendo una maggiore resistenza all'abrasione e preservando al contempo la resistenza e la tenacità del nucleo.

Uno dei vantaggi principali della carburazione sottovuoto è la precisione e il controllo. Il processo è completamente automatizzato e utilizza simulazioni al computer per mettere a punto i cicli di trattamento termico, garantendo risultati costanti. Questo livello di controllo è particolarmente vantaggioso per ottenere le tolleranze dimensionali necessarie, come dimostra il metodo di tempra in gas ad alta pressione utilizzato nella carburazione sottovuoto, illustrato nella Fig. 4. Inoltre, la carburazione sottovuoto è ecocompatibile.

Inoltre, la carburazione sottovuoto è ecologica, non emette CO2 e opera senza i rischi associati alle fiamme libere o alla chimica dei gas atmosferici. Si tratta quindi di un processo pulito, sicuro ed efficiente, facile da integrare nei flussi di lavoro della produzione. L'assenza di influenze esterne, come la chimica dei gas o i contaminanti superficiali, garantisce la purezza del processo di carburazione, consentendo un risultato uniforme e prevedibile.

A differenza della carburazione tradizionale, la carburazione sotto vuoto offre la flessibilità di operare a temperature più elevate e con cicli più adattabili, grazie alle caratteristiche uniche dei forni sotto vuoto. Questa adattabilità è fondamentale per soddisfare i diversi requisiti della produzione moderna, in cui i pezzi devono spesso bilanciare un'elevata durezza superficiale con la resistenza e la tenacità del nucleo.

La tempra di carburazione sottovuoto viene tipicamente applicata tra i processi di semi-finitura e di finitura, rappresentando una fase critica della catena di produzione. Migliorando le proprietà superficiali dell'acciaio, prepara il materiale ai trattamenti successivi, assicurando che il prodotto finale soddisfi i severi requisiti delle applicazioni ad alte prestazioni.

Nitrurazione sotto vuoto

La nitrurazione sotto vuoto è un sofisticato processo di trattamento superficiale in cui gli atomi di azoto vengono introdotti nella superficie del metallo per formare uno strato di nitruro. Questo strato migliora notevolmente le proprietà del metallo, tra cui la durezza superficiale, la resistenza all'usura, la resistenza alla fatica e la resistenza alla corrosione. A differenza dei metodi di nitrurazione tradizionali, la nitrurazione sotto vuoto viene condotta a temperature relativamente basse, in genere comprese tra 520 e 560℃, il che consente di ridurre al minimo la deformazione termica e garantisce che la struttura interna del metallo rimanga intatta.

Il processo inizia con l'inserimento del pezzo in un forno a vuoto. Il forno viene quindi evacuato a una pressione di circa 0,1Pa, creando un ambiente in cui la temperatura può essere controllata con precisione. Una volta raggiunta la temperatura di nitrurazione desiderata, il pezzo viene mantenuto a questa temperatura per una durata che varia a seconda del numero di pezzi da trattare e dei requisiti specifici del processo. Questo periodo iniziale è fondamentale per purificare la superficie del pezzo e prepararlo all'infusione di azoto.

Successivamente, il vuoto viene temporaneamente interrotto e l'azoto gassoso, spesso sotto forma di ammoniaca, viene introdotto nel forno. La pressione all'interno del forno viene portata tra i 50 e i 70Pa, mantenuta per un breve intervallo prima di ridurla nuovamente tra i 5 e i 10Pa. Questo ciclo di "gonfiaggio-estrazione" viene ripetuto più volte per garantire che gli atomi di azoto penetrino uniformemente nella superficie del metallo, formando un robusto strato di nitruro che soddisfa le specifiche desiderate.

Uno dei vantaggi principali della nitrurazione sotto vuoto è la sua capacità di migliorare la resistenza alla fatica e la durata complessiva dei pezzi trattati. Eliminando la necessità di tempra, comune ad altri processi di trattamento termico, la nitrurazione sotto vuoto riduce significativamente il rischio di distorsione e deformazione dei componenti trattati. Ciò la rende una scelta ideale per le applicazioni in cui il mantenimento dell'accuratezza dimensionale è fondamentale, come ad esempio nei macchinari di alta precisione e nei componenti aerospaziali.

In sintesi, la nitrurazione sotto vuoto è un metodo molto efficace per migliorare le proprietà superficiali dei metalli senza comprometterne l'integrità strutturale. Il funzionamento a bassa temperatura e il controllo preciso del processo di infusione dell'azoto ne fanno una scelta privilegiata per le industrie che richiedono componenti durevoli e ad alte prestazioni.

Prodotti correlati

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Articoli correlati

- Oltre il Calore: Perché la Pressione è il Fattore Decisivo nei Materiali Avanzati

- Funzionamento del forno di sinterizzazione con pressa a caldo sotto vuoto

- Dalla polvere alla densità: la scienza microstrutturale della pressatura a caldo

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo

- La fisica della permanenza: come le presse a caldo forgiano il mondo moderno