Nella produzione, come nella vita, siamo spesso tentati dal percorso di minor resistenza. Vogliamo un prodotto finito in un unico passaggio, una forma perfetta direttamente dallo stampo.

Questo desiderio di precisione immediata può essere una trappola. Ci porta a trascurare le imperfezioni sottili e invisibili che si formano sotto pressione, imperfezioni che si rivelano solo in seguito, catastroficamente.

Immagina una pala per turbina in ceramica ad alte prestazioni, appena uscita dal forno di sinterizzazione. Sembra impeccabile. Ma sotto stress, appare una crepa sottile come un capello, nata da un'incoerenza nascosta nel profondo del materiale. Il cedimento non è avvenuto nel forno; è stato sigillato nella parte fin dalla prima pressatura.

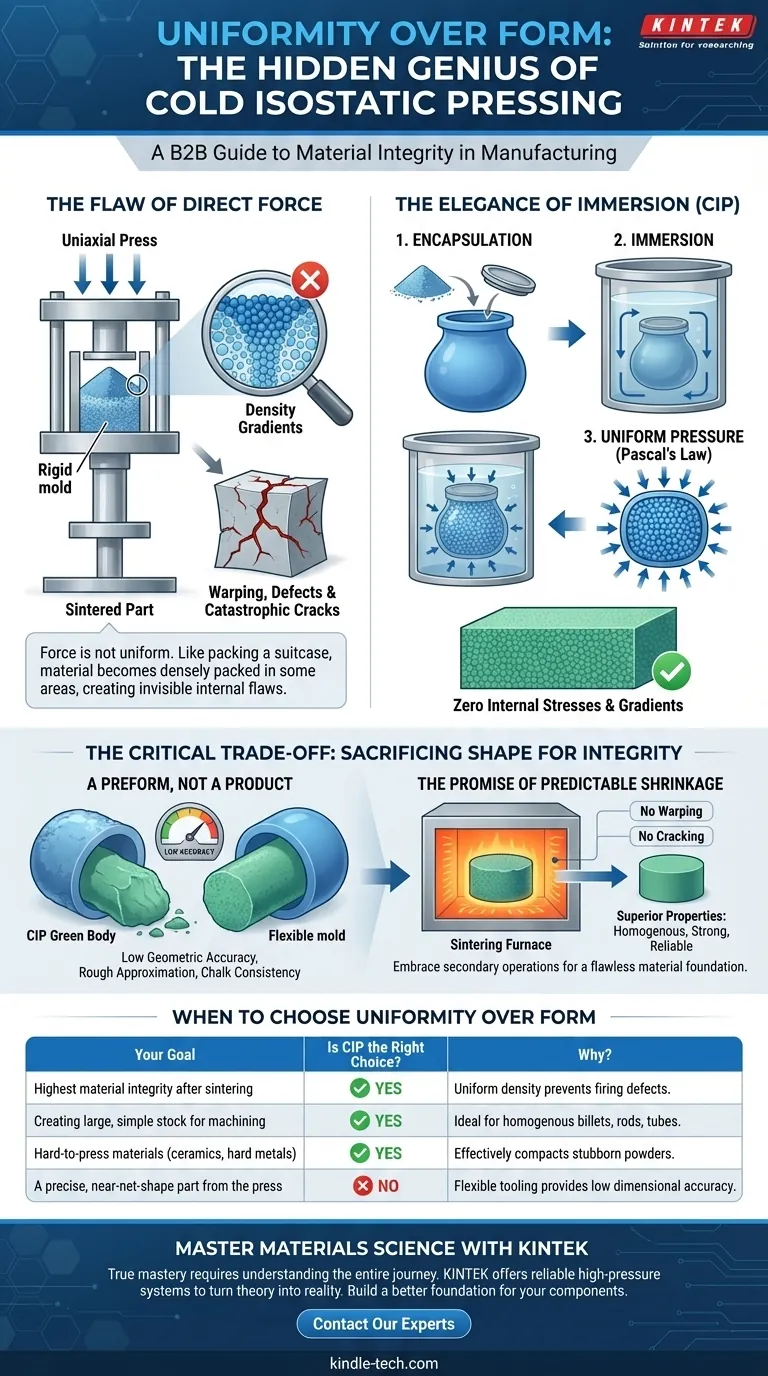

Il difetto della forza diretta

La maggior parte dei metodi di pressatura convenzionali, come la pressatura uniassiale, è intuitiva. Si applica un'immensa forza da una o due direzioni per compattare una polvere nella forma desiderata.

Il problema è che la forza non è uniforme. Come quando si fa una valigia spingendo dall'alto, il materiale direttamente sotto la pressa diventa densamente compattato, mentre il materiale negli angoli e sul fondo rimane più sciolto.

Ciò crea gradienti di densità: confini interni invisibili tra regioni ad alta e bassa densità. Quando questo "corpo verde" viene cotto, queste regioni si restringono a velocità diverse. Lo stress risultante è ciò che causa deformazioni, difetti e le crepe catastrofiche che affliggono i componenti ad alte prestazioni.

L'eleganza dell'immersione

La pressatura isostatica a freddo (CIP) offre una filosofia profondamente diversa e più elegante. Invece di applicare la forza direttamente, la circonda il materiale.

Il processo è una bellissima applicazione di un principio fondamentale della fisica.

- Incapsulamento: La polvere grezza viene prima sigillata in uno stampo flessibile ed elastomerico. Questo stampo agisce come una barriera, non come un confine rigido.

- Immersione: Lo stampo sigillato viene immerso in un fluido all'interno di un recipiente ad alta pressione.

- Pressione uniforme: Il fluido viene quindi pressurizzato, a volte a livelli estremi superiori a 100.000 psi. Fondamentalmente, un fluido trasmette la pressione uniformemente in tutte le direzioni, un principio noto come Legge di Pascal.

La pressione comprime lo stampo da ogni angolo immaginabile nello stesso momento esatto con la stessa identica forza. Le particelle di polvere all'interno non hanno altra scelta che riorganizzarsi in uno stato di densità notevolmente uniforme.

Il risultato è un "corpo verde" privo di stress interni e gradienti creati dalla forza direzionale. È una base perfetta.

Il compromesso critico: sacrificare la forma per l'integrità

Qui arriviamo al paradosso centrale della CIP. La stessa cosa che la rende così efficace, lo stampo flessibile, è anche il suo principale limite.

Un precursore, non un prodotto

Poiché lo stampo si deforma, la CIP non può produrre parti con elevata precisione geometrica o dettagli fini. Una parte che esce da un recipiente CIP non è un componente finito; è un precursore. Ha la consistenza del gesso e una forma che è un'approssimazione grezza del design finale.

Molti ingegneri, concentrati sulla produzione near-net-shape, potrebbero vederlo come un difetto fatale. Ma stanno perdendo il punto.

La CIP scambia intenzionalmente la precisione dimensionale immediata per l'integrità ultima del materiale.

La promessa di un restringimento prevedibile

Il vero valore di un corpo verde formato con CIP si rivela nel forno. Poiché la sua densità è uniforme in tutto, si restringe in modo prevedibile e uniforme durante la sinterizzazione.

- Nessuna deformazione: Il restringimento uniforme impedisce la torsione e la distorsione comuni nelle parti pressate uniassialmente.

- Nessuna fessurazione: L'assenza di gradienti di densità interni elimina i punti di stress che portano alla fessurazione.

- Proprietà superiori: La parte sinterizzata finale è omogenea, resistente e affidabile.

Il processo accetta la necessità di operazioni secondarie. Accetta che il precursore "sfocato" richiederà una lavorazione finale per soddisfare tolleranze strette. Ma garantisce che il materiale lavorato sia il più vicino possibile alla perfezione.

Quando scegliere l'uniformità sulla forma

La decisione di utilizzare la CIP è strategica, basata sulla tua priorità finale.

| Il tuo obiettivo | La CIP è la scelta giusta? | Perché? |

|---|---|---|

| Massima integrità del materiale dopo la sinterizzazione | Sì | La densità uniforme è il fattore n. 1 nel prevenire difetti di cottura. |

| Creazione di materiale grezzo grande e semplice per la lavorazione | Sì | Ideale per produrre billette, barre o tubi omogenei. |

| Materiali difficili da pressare (ceramiche, metalli duri) | Sì | La pressione isostatica compatta efficacemente polveri ostinate. |

| Una parte precisa near-net-shape dalla pressa | No | La flessibilità dell'utensileria fornisce intrinsecamente una bassa precisione dimensionale. |

La vera maestria nella scienza dei materiali risiede nella comprensione dell'intero percorso di un componente, dalla polvere sciolta al pezzo finito. Concentrandosi sulla creazione di una base impeccabile, la pressatura isostatica a freddo consente un livello di qualità che i metodi di formatura diretta semplicemente non possono eguagliare.

Raggiungere questo livello di integrità del materiale richiede non solo la filosofia giusta, ma anche l'attrezzatura giusta. Per i laboratori che lavorano all'avanguardia della scienza dei materiali, disporre di sistemi affidabili ad alta pressione come quelli di KINTEK è fondamentale per trasformare la teoria in realtà. Se sei pronto a costruire una base migliore per i tuoi componenti, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Articoli correlati

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Pressatura isostatica a freddo: Una panoramica e le sue applicazioni industriali

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Pressatura isostatica a caldo e a freddo: Applicazioni, processo e specifiche