Panoramica della pressatura isostatica a freddo

Indice dei contenuti

- Panoramica della pressatura isostatica a freddo

- Definizione e descrizione della pressatura isostatica a freddo (CIP)

- Tipi di CIP: sacco umido e sacco secco

- Ruolo della qualità della polvere e della progettazione degli utensili

- Pressatura isostatica a sacco umido: Concetto, vantaggi e processo

- Pressatura isostatica a sacco asciutto: Idoneità all'automazione e ad alti tassi di produzione

- Confronto tra la pressatura isostatica a freddo e la pressatura a stampo

- La pressatura isostatica a freddo nella produzione di grandi volumi

- Requisiti di processo e materiali della pressatura isostatica a freddo

- Vantaggi e svantaggi della pressatura isostatica a freddo per la ceramica

- Applicazioni industriali della pressatura isostatica a freddo

- Confronto tra la pressatura isostatica a freddo e altre tecnologie di compressione

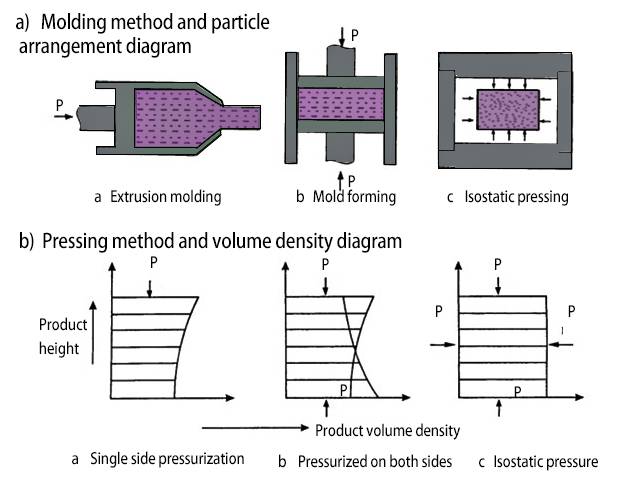

La pressatura isostatica a freddo(CIP) è un metodo di lavorazione dei materiali che prevede la compattazione delle polveri mediante pressione liquida. È simile alla lavorazione degli stampi metallici e si basa sulla legge di Pascal, secondo la quale la pressione in un fluido chiuso si trasmette ugualmente in tutte le direzioni senza alcuna variazione di grandezza.

Definizione e descrizione della pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo consiste nel racchiudere le polveri in uno stampo di elastomero e nell'applicare una pressione liquida uniforme per comprimere lo stampo. In questo modo si ottiene un materiale solido altamente compatto. Il CIP può essere utilizzato per diversi materiali come plastica, grafite, ceramica, polveri metalliche e bersagli per sputtering.

Tipi di CIP: a sacco umido e a sacco secco

Esistono due tipi di pressatura isostatica a freddo:

-

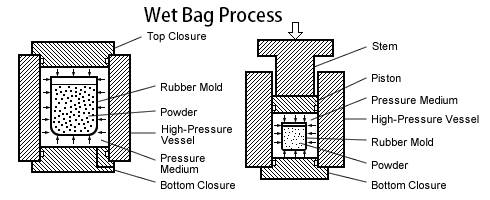

Tecnologia del sacco umido: In questo processo, la polvere viene riempita in uno stampo e sigillata ermeticamente all'esterno del recipiente in pressione. Lo stampo viene quindi immerso nel fluido in pressione all'interno del recipiente e viene applicata una pressione isostatica per comprimere la polvere in una massa solida. La tecnologia a sacchi umidi non è così comune come gli altri tipi di CIP, ma può essere utilizzata per produzioni di varie dimensioni e forme.

-

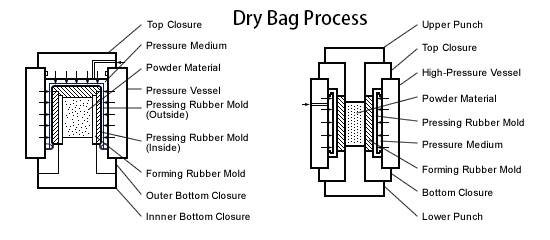

Tecnologia a sacchi asciutti: Questo processo è più adatto all'automazione e ad alti tassi di produzione. La polvere viene riempita in uno stampo e sigillata all'esterno del recipiente in pressione, in modo simile al processo a sacchi umidi. Tuttavia, il processo con sacchi a secco si presta meglio all'automazione e può gestire serie di produzione più lunghe.

Ruolo della qualità della polvere e della progettazione degli utensili

La qualità della polvere utilizzata nel CIP e la progettazione degli utensili giocano un ruolo fondamentale per il successo del processo. La qualità della polvere influisce sulla densità e sull'integrità del compatto finale, mentre la progettazione degli utensili assicura una corretta formatura e una distribuzione uniforme della pressione.

Pressatura isostatica in sacchi umidi: Concetto, vantaggi e processo

La pressatura isostatica in sacchi umidi prevede l'immersione di uno stampo sigillato riempito di polvere in un fluido in pressione. La pressione isostatica viene quindi applicata per comprimere la polvere in una forma solida. Questo metodo può avvicinarsi al concetto teorico di pressatura isostatica, ottenendo un compatto con densità uniforme e basse tensioni intrappolate. La pressatura a sacchi umidi ha il vantaggio di produrre compatti che richiedono una lavorazione minima e presentano una distorsione ridotta al momento della cottura.

Pressatura isostatica con sacchi a secco: Idoneità all'automazione e ad alti ritmi di produzione

La pressatura isostatica dei sacchi a secco è più adatta all'automazione e ad alti ritmi di produzione rispetto alla pressatura dei sacchi a umido. Il processo prevede la sigillatura di uno stampo riempito di polvere all'esterno del recipiente in pressione. Lo stampo viene poi caricato nel recipiente, pressurizzato e scaricato per la successiva post-elaborazione. Sebbene la pressatura a secco richieda una polvere più costosa e abbia tassi di produzione inferiori rispetto ad altri metodi di compattazione, essa eccelle in termini di automazione ed è adatta a produzioni più lunghe.

In sintesi, la pressatura isostatica a freddo (CIP) è un metodo di compattazione di materiali in polvere mediante pressione liquida. Esistono due tipi di CIP: a sacco umido e a sacco asciutto. La pressatura a sacchi umidi consente di ottenere una densità uniforme e una bassa distorsione, mentre quella a sacchi secchi è più adatta all'automazione e ad alti ritmi di produzione. La qualità della polvere e la progettazione degli utensili sono considerazioni importanti per il successo del CIP.

Confronto tra la pressatura isostatica a freddo e la pressatura a stampo

Differenze tra CIP e pressatura a freddo

La pressatura isostatica a freddo (CIP) e lo stampaggio sono due metodi utilizzati per la lavorazione dei materiali, ciascuno con i propri vantaggi e limiti. La comprensione delle differenze tra queste due tecniche può aiutare a determinare il metodo più adatto per applicazioni specifiche.

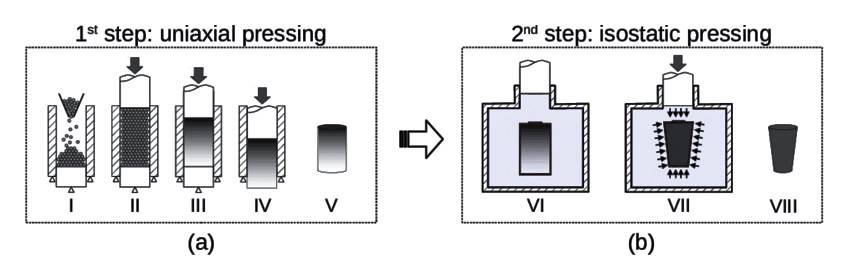

Il CIP prevede la compressione di materiali in polvere grezzi in stampi flessibili fatti di materiali elastomerici come uretano, gomma o cloruro di polivinile. La compressione avviene a temperatura ambiente e utilizza fluidi come olio o acqua per applicare una pressione uniforme da tutte le direzioni.

D'altra parte, la pressatura a stampo, nota anche come pressatura monoassiale, prevede la compressione di polveri secche in una cavità dello stampo utilizzando uno stampo rigido. La compressione è generalmente applicata in un'unica direzione, con conseguenti densità non uniformi e potenziali distorsioni.

Vantaggi del CIP rispetto alla pressatura monoassiale: Forme complesse e distorsioni ridotte

Un vantaggio significativo del CIP rispetto allo stampaggio monoassiale è la capacità di produrre componenti di forma complessa. Gli stampi flessibili utilizzati nel CIP consentono di creare geometrie complesse che sarebbe difficile ottenere con la pressatura. Ciò rende il CIP particolarmente adatto alle applicazioni che richiedono componenti intricati o progettati su misura.

Inoltre, il CIP riduce al minimo le distorsioni e le cricche causate da un impacchettamento non uniforme delle particelle. La pressione uniforme applicata da tutte le direzioni nel CIP determina densità più uniformi e riduce il potenziale di difetti strutturali. Questo aspetto è particolarmente critico per i componenti di forma complessa, dove le distorsioni possono compromettere la funzionalità e l'integrità strutturale del prodotto finale.

Pressatura isostatica a freddo rispetto allo stampaggio monoassiale

Circostanze che favoriscono l'uso del CIP rispetto alla pressatura monoassiale

Sebbene sia il CIP che lo stampaggio a freddo abbiano i loro vantaggi, ci sono circostanze specifiche in cui il CIP è il metodo preferito:

-

Forme complesse: Quando si producono componenti con geometrie complesse o design personalizzati, il CIP offre maggiore flessibilità e precisione rispetto allo stampaggio.

-

Distorsioni ridotte: Se il prodotto finale richiede un'elevata precisione dimensionale e distorsioni minime, il CIP è il metodo preferito grazie all'applicazione uniforme della pressione.

-

Eliminazione del legante di cera: A differenza della pressatura, il CIP non richiede l'uso di un legante di cera. Ciò elimina la necessità di operazioni di deceratura, semplificando il processo produttivo e riducendo i costi.

-

Restringimento uniforme durante la sinterizzazione: La densità verde uniforme ottenuta con il CIP determina un ritiro più uniforme durante il processo di sinterizzazione. Ciò è fondamentale per mantenere un buon controllo della forma e proprietà uniformi nel prodotto finale.

-

Forme grandi o piccole: Il CIP può essere utilizzato sia per componenti di piccole che di grandi dimensioni, rendendolo un metodo versatile per un'ampia gamma di applicazioni.

È importante notare che, sebbene il CIP offra vantaggi in termini di complessità della forma e di riduzione delle distorsioni, lo stampaggio può essere più adatto per alcune applicazioni. Lo stampaggio è spesso preferito per componenti di forma semplice, come le piastrelle sottili, dove si possono ottenere risultati eccellenti.

In conclusione, la comprensione delle differenze tra la pressatura isostatica a freddo (CIP) e la pressatura a stampo è fondamentale per scegliere il metodo più appropriato per specifiche applicazioni di lavorazione dei materiali. Il CIP eccelle nella produzione di componenti di forma complessa con distorsioni ridotte, offrendo vantaggi in termini di flessibilità della forma e controllo dimensionale. Tuttavia, la pressatura può essere ancora preferita per alcune applicazioni, soprattutto quelle che richiedono alti ritmi di produzione e componenti di forma semplice.

La pressatura isostatica a freddo nella produzione di grandi volumi

Il ruolo del CIP nella produzione di ceramiche di allumina

La pressatura isostatica a freddo (CIP) è una tecnologia a base di polveri, di forma quasi netta, utilizzata per la produzione di componenti in metallo e ceramica. È stata comunemente utilizzata per la lavorazione della ceramica, in particolare della ceramica di allumina. Il CIP consente di produrre componenti di forma complessa che vanno oltre le capacità della pressatura monoassiale. Il processo prevede la sigillatura dei materiali in polvere in uno stampo a bassa resistenza alla deformazione, come un sacco di gomma, e l'applicazione di una pressione liquida per comprimere uniformemente il corpo stampato. Le materie prime CIP per le ceramiche di allumina comprendono in genere allumina di Bayer semplice macinata o allumina di Bayer essiccata a spruzzo. Questo metodo è comunemente utilizzato nella produzione di isolatori per candele di accensione, che sono tra i componenti ceramici CIP con il maggior volume di produzione a livello globale. Ogni anno vengono prodotti circa 3 miliardi di isolatori per candele con il metodo CIP.

Uso del CIP nella produzione di isolatori per candele di accensione

Gli isolatori per candele di accensione sono un ottimo esempio di applicazione del CIP nella produzione di grandi volumi. Questi isolatori svolgono un ruolo cruciale nel processo di accensione dei motori a combustione interna. L'uso del CIP consente di produrre isolatori per candele con forme complesse e alta precisione. Questo metodo garantisce una compressione uniforme del corpo stampato, ottenendo isolatori con densità e resistenza costanti. Il processo CIP è particolarmente adatto alla produzione di isolatori per candele di accensione a causa della necessità di forme complesse e dei limiti di altri metodi come lo stampaggio a iniezione. Le proprietà ad alte prestazioni e i requisiti di resistenza della ceramica di allumina rendono il CIP la scelta ideale per la produzione di isolatori per candele.

Confronto tra CIP e altri metodi come lo stampaggio a iniezione

Mentre il CIP è un metodo efficace per la produzione di grandi volumi di componenti di forma complessa, lo stampaggio a iniezione è più comunemente utilizzato a livello industriale. Lo stampaggio a iniezione offre vantaggi quali cicli di produzione più rapidi e costi inferiori. Tuttavia, il CIP è preferibile quando sono richieste forme molto complesse e lo stampaggio a iniezione non è pratico. Il CIP consente di produrre pezzi con caratteristiche concave, cave e sottili, rendendolo adatto ad applicazioni in cui altri metodi potrebbero avere difficoltà. Inoltre, il CIP offre vantaggi quali la lavorazione allo stato solido, la microstruttura uniforme, i bassi costi di attrezzaggio e la scalabilità. La capacità di produrre pezzi di forma quasi netta con uno scarto minimo di materiale rende il CIP una via di lavorazione praticabile per metalli e ceramiche in applicazioni di nicchia come l'industria aerospaziale e automobilistica.

In conclusione, la pressatura isostatica a freddo (CIP) è un metodo valido per la produzione in grandi volumi di componenti di forma complessa, in particolare di ceramica allumina. Offre vantaggi quali la compressione uniforme, l'alta precisione e la capacità di produrre pezzi di forma quasi netta. Sebbene lo stampaggio a iniezione sia più comunemente utilizzato, il CIP è preferito quando sono richieste forme molto complesse. Il successo dell'applicazione del CIP nella produzione di isolatori per candele di accensione dimostra le sue capacità nella produzione di componenti ad alte prestazioni. In generale, il CIP è un metodo affidabile ed efficiente per soddisfare le esigenze di produzione di grandi volumi in diversi settori industriali.

Requisiti di processo e materiali della pressatura isostatica a freddo

Meccanismo di CIP che prevede una pressatura uniforme

La pressatura isostatica a freddo (CIP) è una tecnologia a base di polveri, di forma quasi netta, utilizzata per la produzione di componenti in metallo e ceramica. Il meccanismo del CIP prevede l'applicazione di una pressione uniforme ai materiali in polvere sigillati in uno stampo di formatura a bassa resistenza alla deformazione, come un sacchetto di gomma. La pressione viene trasmessa in modo uniforme all'intera superficie del corpo stampato, ottenendo un pezzo compattato e uniforme.

Importanza del tasso controllato di pressurizzazione e depressurizzazione

Nel CIP, la velocità di pressurizzazione e depressurizzazione è fondamentale. Una velocità controllata assicura una compattazione uniforme e riduce al minimo il rischio di difetti nel pezzo finale. Rapide variazioni di pressione possono portare a una distribuzione non uniforme della densità e a debolezze strutturali. Pertanto, è essenziale controllare attentamente il tasso di pressurizzazione e depressurizzazione per ottenere risultati ottimali.

Automazione e applicazione su larga scala del CIP

Con i progressi della capacità di processo e della metallurgia delle polveri, il CIP è diventato sempre più automatizzato e adatto ad applicazioni su larga scala. L'automazione del CIP consente di aumentare i volumi di produzione, migliorare il controllo del processo e ridurre i costi di manodopera. La scalabilità del CIP lo rende un'opzione valida per settori come quello aerospaziale e automobilistico, dove è richiesta la produzione di parti metalliche ad alte prestazioni.

Apparecchiature per la pressatura isostatica a freddo (CIP): Riduzione dei costi di produzione!

Il CIP, o pressatura isostatica a freddo, è un metodo di lavorazione dei materiali utilizzato per la compattazione delle polveri. Consiste nel confinare le polveri in uno stampo in elastomero e sottoporle a una pressione elevata da tutti i lati. La CIP può essere utilizzata con un'ampia gamma di materiali, tra cui la metallurgia in polvere, i carburi cementati, i materiali refrattari, la grafite, la ceramica, la plastica e altri ancora.

Quando si scelgono i servizi di pressatura isostatica a freddo, è importante considerare le capacità del materiale. Con la CIP si possono produrre diversi materiali e componenti, come leghe di alluminio e magnesio, carburi, utensili da taglio, carbonio e grafite, ceramiche e compositi. Alcuni servizi di pressatura isostatica a freddo sono specializzati in materiali o processi specifici, come rivestimenti, depositi di spray termici, leghe di rame, materiali diamantati e altro ancora.

Anche l'intervallo di pressione e la capacità dei servizi di pressatura isostatica a freddo sono fattori importanti da considerare. La pressione operativa massima richiesta per la produzione di pezzi varia a seconda del materiale e della geometria del pezzo. Le dimensioni della camera, compresi diametro e altezza, determinano la capacità del fornitore del servizio.

La pressatura isostatica a freddo viene eseguita a temperatura ambiente utilizzando uno stampo in materiale elastomerico come uretano, gomma o cloruro di polivinile. Il fluido utilizzato nel CIP è tipicamente olio o acqua e la pressione applicata durante l'operazione può variare da 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). È importante notare che il CIP può avere lo svantaggio di una bassa precisione geometrica a causa dello stampo flessibile. Tuttavia, la polvere può essere compattata uniformemente attraverso il CIP e il compatto verde può essere sinterizzato convenzionalmente per produrre il pezzo finale desiderato.

Vantaggi e svantaggi della pressatura isostatica a freddo per la ceramica

Vantaggi del CIP per le ceramiche di allumina rispetto ad altri metodi

La pressatura isostatica a freddo (CIP) è una tecnologia a base di polveri, quasi a forma di rete, che offre diversi vantaggi per la produzione di ceramica, in particolare di ceramica di allumina. Rispetto ad altri metodi, il CIP offre i seguenti vantaggi:

-

Sono possibili forme più complesse: Il CIP consente la produzione di forme complesse che non possono essere ottenute con altri metodi, come la pressatura monoassiale.

-

Gradienti di pressione di pressatura ridotti: Il CIP riduce notevolmente il rischio di distorsione e fessurazione durante il processo di pressatura. Ciò è vantaggioso per mantenere l'integrità dimensionale e la qualità complessiva dei componenti ceramici.

-

Basso costo dello stampo: Il CIP è ideale per la produzione di pezzi complessi con piccole tirature, in quanto richiede un basso costo dello stampo. Inoltre, non ci sono costi di stampo per il post-CIP, riducendo ulteriormente le spese di produzione complessive.

-

Nessuna limitazione di dimensioni: A differenza di altri metodi di formatura della ceramica, il CIP non ha limiti di dimensioni se non quelli della camera di pressatura. Questo lo rende adatto alla produzione di componenti molto grandi, specialmente quelli con forme complesse. Il CIP è stato utilizzato con successo per produrre componenti di peso superiore a 1 tonnellata.

-

Tempi di lavorazione ridotti: Il CIP elimina la necessità di asciugare o bruciare il legante, riducendo i tempi del ciclo di lavorazione. Ciò consente una produzione più rapida e una maggiore efficienza.

![Pressatura di materiali in polvere: tra cui metallurgia delle polveri, carburi cementati, refrattari, grafite, ceramica, plastica, ecc.]()

Pressatura di materiali in polvere: tra cui metallurgia delle polveri, carburi cementati, refrattari, grafite, ceramica, plastica, ecc.

Limiti del CIP in termini di controllo dimensionale, complessità della forma e requisiti della polvere

Sebbene la pressatura isostatica a freddo offra diversi vantaggi, presenta anche alcuni limiti, in particolare in termini di controllo dimensionale, complessità della forma e requisiti di polvere. Queste limitazioni includono:

-

Controllo dimensionale limitato: Con la CIP può essere difficile ottenere un controllo dimensionale preciso. Lo stampo o la guaina in elastomero utilizzati nel processo devono essere molto sottili e di spessore uniforme, ma anche in questo caso è difficile ottenere un'elevata precisione.

-

Limiti di complessità della forma: Sebbene il CIP consenta di ottenere forme più complesse rispetto alla pressatura monoassiale, è ancora inferiore ad altri metodi come lo stampaggio a iniezione di polveri (PIM) in termini di complessità delle forme. Il PIM offre una maggiore flessibilità nella produzione di forme intricate e molto complesse.

-

Requisiti di fluidità della polvere: Le polveri utilizzate per il CIP devono avere un'eccellente fluidità. Questo spesso richiede processi aggiuntivi come l'essiccazione a spruzzo o la vibrazione dello stampo durante il riempimento per ottenere la fluidità necessaria. Ciò può aumentare il costo complessivo e la complessità del processo produttivo.

Nonostante queste limitazioni, la pressatura isostatica a freddo rimane un'opzione valida per la produzione di ceramica, in particolare di ceramica di allumina. I suoi vantaggi in termini di complessità della forma, basso costo degli utensili e capacità di produrre componenti grandi e complessi la rendono una scelta auspicabile in alcune applicazioni. Tuttavia, è importante considerare i requisiti e i limiti specifici del CIP quando si decide il metodo di produzione più adatto per i componenti in ceramica.

Applicazioni industriali della pressatura isostatica a freddo

Uso del CIP per la produzione di massa di ceramiche avanzate e di forma complessa

La pressatura isostatica a freddo (CIP) è una tecnologia a base di polveri, di forma quasi netta, utilizzata per la produzione di componenti in metallo e ceramica. Sebbene il CIP sia stato comunemente utilizzato per la lavorazione della ceramica, i recenti sviluppi nella capacità di processo e nella metallurgia delle polveri hanno permesso di utilizzarlo sempre più spesso anche per parti metalliche ad alte prestazioni.

Uno dei principali vantaggi del CIP è la sua capacità di produrre pezzi con forme complesse e alta precisione. Questo lo rende adatto alla produzione di massa di ceramiche avanzate che richiedono design intricati. Il processo consente la lavorazione allo stato solido, con conseguente microstruttura uniforme e proprietà meccaniche eccellenti.

Componenti specifici prodotti con il CIP

Il CIP può essere utilizzato per produrre un'ampia gamma di componenti per vari settori industriali. Alcuni esempi comuni sono:

-

Compressione di polveri ceramiche: Il CIP è ampiamente utilizzato per il consolidamento di polveri ceramiche, come nitruro di silicio, carburo di silicio, nitruro di boro, carburo di boro, boruro di titanio e spinello. Questa tecnologia consente di produrre componenti ceramici ad alta densità con eccellenti proprietà termiche e di resistenza.

-

Compressione dei target di sputtering: Il CIP viene utilizzato anche per la compressione dei target di sputtering, utilizzati nei processi di deposizione di film sottili. La tecnologia garantisce una densità uniforme e un'eccellente adesione del materiale del target, con il risultato di rivestimenti di alta qualità.

-

Rivestimento di componenti di valvole: Il CIP può essere utilizzato per rivestire i componenti delle valvole utilizzate nei motori per ridurre l'usura dei cilindri. Il processo contribuisce a migliorare la durata e le prestazioni dei componenti, rendendoli adatti ad applicazioni impegnative nell'industria automobilistica e aerospaziale.

Ruolo del CIP nell'industria dell'allumina, in particolare nella produzione di isolatori per candele di accensione

Nell'industria dell'allumina, il CIP svolge un ruolo cruciale nella produzione di isolatori per candele. Gli isolatori per candele di accensione sono componenti fondamentali utilizzati nei motori a combustione interna per trasferire l'elettricità ad alta tensione alle candele. Devono essere altamente isolanti e resistenti alle alte temperature e alle sollecitazioni meccaniche.

Il CIP viene utilizzato per consolidare le polveri di allumina e formare isolatori di forma complessa con eccellenti proprietà elettriche e termiche. Il processo consente di produrre isolatori con una microstruttura uniforme e ad alta densità, garantendo prestazioni affidabili negli ambienti più difficili del motore.

Nel complesso, il CIP offre diversi vantaggi per le applicazioni industriali, tra cui la produzione di massa di ceramiche complesse, la produzione di componenti specifici e il suo ruolo nell'industria dell'allumina per gli isolatori delle candele. La sua capacità di produrre pezzi di forma quasi netta con uno scarto minimo di materiale, unita al basso costo degli utensili e alla scalabilità del processo, la rende una via di lavorazione praticabile per diversi settori industriali.

Confronto tra la pressatura isostatica a freddo e altre tecnologie di compressione

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo (CIP) è un processo di compattazione delle polveri utilizzato per ottenere parti teoricamente dense dal 60 all'80% pronte per la sinterizzazione. Consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati, immergendolo in un fluido ad alta pressione e applicando una pressione idraulica. La CIP è particolarmente efficace per modellare e consolidare materiali in polvere, creare forme complesse e ottenere un'elevata densità verde.

Pressatura isostatica a freddo vs. pressatura isostatica a caldo: Una panoramica comparativa

Nel campo della lavorazione dei materiali, si distinguono due tecniche potenti: La pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). Sebbene entrambi i metodi condividano l'obiettivo di migliorare le proprietà dei materiali, lo fanno in condizioni diverse, offrendo ciascuno vantaggi unici.

La pressatura isostatica a freddo (CIP) consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati, creando forme intricate e ottenendo un'elevata densità verde. È particolarmente efficace per modellare e consolidare i materiali in polvere.

La pressatura isostatica a caldo (HIP) consiste nel sottoporre un materiale a temperatura e pressione elevate simultaneamente, per ottenere parti completamente dense. È utilizzata soprattutto per le ceramiche ingegnerizzate che richiedono proprietà ottimali per applicazioni ad alte prestazioni.

La scelta tra la pressatura isostatica a freddo e la pressatura isostatica a caldo dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Introduzione di tecnologie di compressione alternative come la compressione d'urto

La pressatura a caldo, la pressatura isostatica a caldo e l'estrusione a caldo possono generare prodotti quasi completamente densi. Tuttavia, questi metodi tendono a portare a una grossolanità dei nanogrammi, soprattutto durante la preparazione di polveri MA compresse. Per ovviare a questo problema, sono state sviluppate tecnologie di compressione alternative con tempi di riscaldamento molto brevi, come la compressione d'urto o la compattazione a onde d'urto, che hanno ottenuto un certo successo.

La compressione d'urto comporta la generazione di un'onda d'urto, caratterizzata da pressioni molto elevate, temperature medie, tempi di reazione molto brevi e tassi di deformazione molto elevati. Questa tecnica può deformare gravemente le particelle, causando persino una fusione locale, con il risultato di ottenere campioni completamente densi e compattati senza crescita dei grani. Metodi come i cannoni ad aria compressa e le onde d'urto esplosive, precedentemente utilizzati per la compressione di polveri di dimensioni micron, vengono ora impiegati per comprimere le nanopolveri.

Applicazione della compressione d'urto nella compattazione delle nanopolveri

La tecnologia della compressione d'urto si è dimostrata efficace per compattare le nanopolveri. Sottoponendo le polveri a brevi onde d'urto ad alta pressione, le particelle possono essere completamente dense e compattate senza crescita dei grani. Questo metodo offre una soluzione promettente per la compressione delle nanopolveri, consentendo la produzione di prodotti di alta qualità e completamente densi.

In conclusione,la pressatura isostatica a freddo (CIP) offre vantaggi unici nel modellare e consolidare i materiali in polvere, mentre la pressatura isostatica a caldo (HIP) è adatta per ottenere parti completamente dense. Tecnologie di compressione alternative, come la compressione d'urto, offrono una soluzione per la compattazione delle nanopolveri, garantendo un'elevata densità e qualità dei prodotti finali. La scelta della tecnologia di compressione dipende dai requisiti specifici del progetto e dai materiali coinvolti.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Che cos'è la macchina per la pressatura isostatica

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici