Nozioni di base sulla pressatura isostatica a freddo

Indice dei contenuti

- Nozioni di base sulla pressatura isostatica a freddo

- Tipi di pressatura isostatica a freddo

- CIP vs altre tecniche

- Processo di pressatura isostatica a freddo

- Vantaggi e svantaggi del CIP per la ceramica allumina

- Applicazioni della pressatura isostatica a freddo

- Confronto con altre tecnologie di compressione

Definizione e scopo della pressatura isostatica a freddo (CIP)

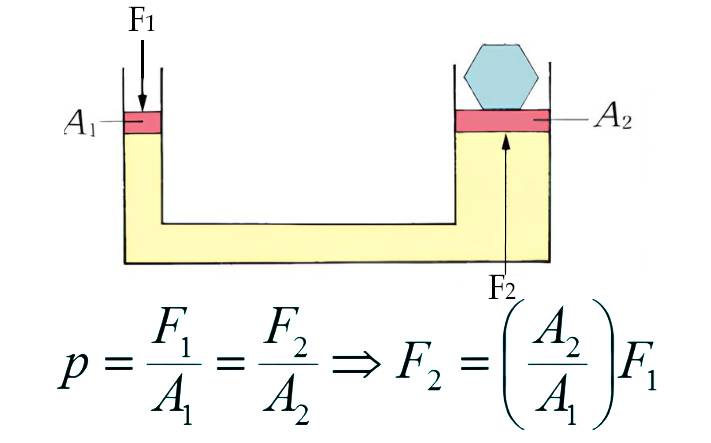

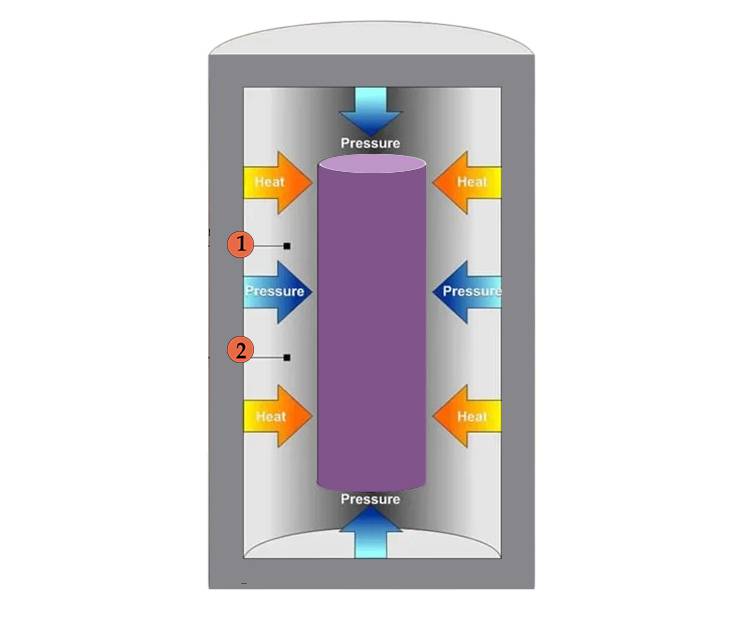

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali che compatta le polveri attraverso l'applicazione di una pressione uniforme da tutte le direzioni. Questo processo si basa sulla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette in modo uguale in tutte le direzioni.

Il CIP consiste nel racchiudere la polvere in uno stampo di elastomero e nell'applicare una pressione liquida per comprimerla. Il risultato è un materiale solido altamente compatto. Il CIP può essere utilizzato per un'ampia gamma di materiali come plastica, grafite, ceramica, polvere metallurgica e bersagli per sputtering.

Differenza tra pressatura isostatica a sacco umido e a sacco secco

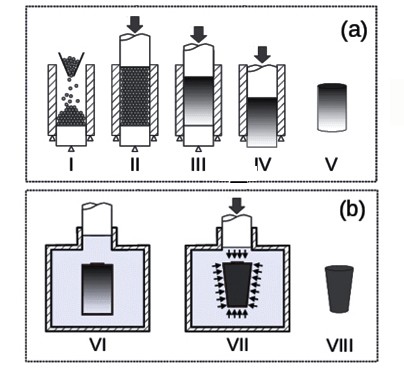

Esistono due tipi di pressatura isostatica a freddo: la pressatura isostatica a sacco umido e quella a sacco asciutto.

Nella pressatura isostatica a sacco umido, la polvere è racchiusa in una guaina di gomma e immersa in un liquido che trasmette la pressione in modo uniforme alla polvere. Questo metodo è utilizzato per la produzione di bassi volumi, per la creazione di prototipi e per la ricerca e sviluppo.

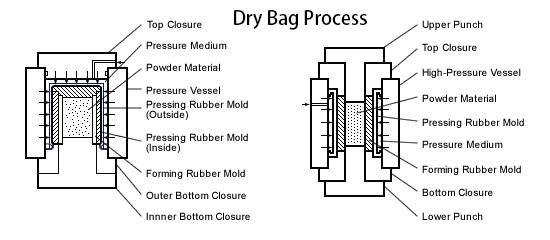

Nella pressatura isostatica a secco, lo stampo in elastomero è parte integrante della pressa isostatica. La pressione applicata è per lo più biassiale e questo metodo è adatto alla produzione di grandi volumi.

Ruolo della qualità delle polveri e della progettazione degli utensili nel CIP

La qualità della polvere e la progettazione degli utensili svolgono un ruolo cruciale per il successo della pressatura isostatica a freddo.

La qualità della polvere utilizzata influisce sulla densità e sulla resistenza del prodotto finale. Le polveri a basso o nullo contenuto di cera sono comunemente utilizzate nel CIP. Inoltre, le tolleranze dimensionali dei pezzi prodotti con il CIP sono relativamente ampie, quindi il controllo delle dimensioni e della forma può non essere così critico come in altri metodi di pressatura.

Anche la progettazione degli stampi è importante nel CIP. Si utilizzano stampi in elastomero realizzati con materiali come uretano, gomma o cloruro di polivinile. La scelta del materiale e del design dello stampo influisce sull'accuratezza e sulla precisione del prodotto finale.

Concetto e vantaggi della pressatura isostatica

La pressatura isostatica, compresa quella a freddo, offre diversi vantaggi nella lavorazione dei materiali.

Uno dei principali è la capacità di ottenere una compattazione uniforme e una maggiore capacità di forma rispetto alla pressatura monoassiale. La pressatura isostatica applica una pressione da più direzioni, ottenendo pezzi di alta qualità con una maggiore densità.

La pressatura isostatica è adatta anche alla formazione di forme complicate che non possono essere compresse con altri metodi. L'uso di stampi in elastomero consente flessibilità e versatilità nella modellazione dei materiali.

In sintesi, la pressatura isostatica a freddo è un metodo prezioso per modellare e compattare le polveri. Offre vantaggi unici in termini di uniformità, capacità di modellazione e versatilità. Comprendendo le basi della CIP e le sue applicazioni, le aziende possono sfruttare questo processo per produrre componenti di alta qualità per vari settori.

Tipi di pressatura isostatica a freddo

Tecnica CIP a sacchi umidi

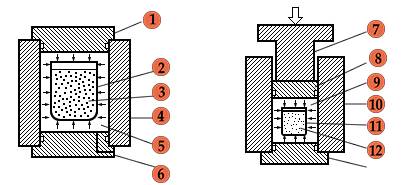

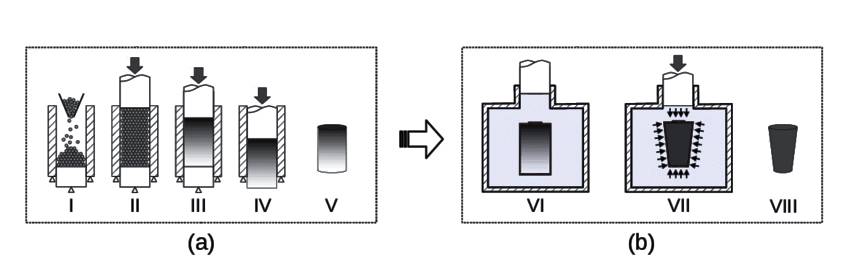

La pressatura isostatica a freddo (CIP) è un metodo comunemente utilizzato per compattare i materiali in polvere in una massa solida e omogenea prima della lavorazione o della sinterizzazione. La tecnica wetbag è un sottotipo di CIP in cui la polvere grezza viene riempita in stampi flessibili immersi in acqua o altri liquidi. Viene quindi applicata una pressione isostatica per comprimere la polvere nella forma desiderata. Questo processo consente la produzione di componenti complessi e può essere utilizzato anche per pressare lingotti di tungsteno che pesano fino a 1 tonnellata.

Pressatura con sacchi a secco e sue applicazioni

Un altro sottotipo di CIP è la pressatura a sacchi a secco, utilizzata per forme semplici. In questo processo, lo stampo riempito di polvere viene sigillato e la compressione avviene tra lo stampo e il recipiente di pressione. La pressatura a sacchi a secco è più adatta alla produzione di grandi volumi di forme relativamente semplici e può essere automatizzata per aumentare l'efficienza.

Confronto tra CIP e pressatura monoassiale per la produzione di forme complesse

Confrontando la pressatura isostatica a freddo (CIP) con la pressatura monoassiale, è evidente che la CIP consente la produzione di forme più complesse. La pressatura monoassiale, invece, è adatta a pressare forme semplici con dimensioni fisse, come cilindri o quadrati. Il CIP offre una maggiore flessibilità in termini di forma e dimensioni, consentendo la produzione di rapporti d'aspetto più lunghi e una migliore compattazione della polvere. Inoltre, il CIP non richiede un legante di cera come la pressatura uniassiale, eliminando la necessità di operazioni di deceratura.

Vantaggi del CIP rispetto alla pressatura monoassiale

I vantaggi della pressatura isostatica a freddo (CIP) rispetto alla pressatura monoassiale sono molteplici. In primo luogo, il CIP consente di produrre forme più complesse rispetto alla pressatura monoassiale, che è limitata a forme semplici. In secondo luogo, il CIP offre proprietà più uniformi del prodotto, maggiore omogeneità e un controllo più preciso delle dimensioni del prodotto finito. Inoltre, consente rapporti di aspetto più lunghi, una migliore densificazione della polvere e la possibilità di lavorare materiali con caratteristiche e forme diverse. Inoltre, il CIP riduce i tempi di ciclo e migliora la produttività.

CIP vs altre tecniche

Confronto tra CIP e stampaggio a iniezione

Quando sono richiesti componenti di forma complessa che vanno oltre le capacità dello stampaggio monoassiale e sono necessari grandi volumi di produzione, si ricorre a due opzioni principali: CIP (Cold Isostatic Pressing) e lo stampaggio a iniezione. Il CIP è stato il primo metodo high-tech riportato in letteratura per la produzione di ceramica di allumina. Rispetto alla pressatura monoassiale, il CIP consente di realizzare forme più complesse e di ridurre notevolmente i gradienti di pressione di pressatura, con conseguenti minori distorsioni e cricche. Tuttavia, il CIP non è così comune a livello industriale come lo stampaggio a iniezione e viene generalmente utilizzato solo quando sono necessarie forme molto complesse e lo stampaggio a iniezione non è pratico.

Ruolo del CIP nella produzione di ceramica di allumina

Il CIP svolge un ruolo cruciale nella produzione di ceramiche di allumina. Permette di produrre componenti di forma complessa che vanno oltre le capacità di altre tecniche come la pressatura monoassiale. La materia prima CIP per le ceramiche di allumina può essere semplice allumina Bayer macinata, allumina Bayer macinata ed essiccata a spruzzo o nanopolveri SolGel essiccate a spruzzo ad alta tecnologia. Alcuni dei principali vantaggi del CIP per le ceramiche di allumina includono la capacità di produrre forme più complesse, gradienti di pressione di pressatura ridotti, basso costo dello stampo per pezzi complessi con piccole tirature, nessuna limitazione di dimensioni e tempi di ciclo di lavorazione ridotti.

Uso del CIP nella produzione di isolatori per candele di accensione

Gli isolatori per candele di accensione sono uno dei componenti ceramici con i maggiori volumi di produzione a livello globale che vengono fabbricati con il CIP. Ogni anno vengono sottoposti a CIP circa 3 miliardi di isolatori per candele. L'uso del CIP nella produzione di isolatori per candele dimostra la sua capacità di gestire grandi volumi di produzione e forme complesse. Il CIP è il pilastro dell'industria delle candele ed è un processo relativamente economico, ideale per la complessità delle forme e per le grandi produzioni.

Tipi di materie prime CIP

Nella produzione di ceramica di allumina mediante CIP si possono utilizzare diversi tipi di materie prime. Tra le materie prime comunemente utilizzate vi sono l'allumina Bayer macinata semplice, l'allumina Bayer macinata ed essiccata a spruzzo e, in rari casi, le nanopolveri SolGel essiccate a spruzzo ad alta tecnologia. La scelta della materia prima dipende dai requisiti specifici del componente ceramico da produrre. Le materie prime CIP richiedono un'eccellente fluidità, ottenuta in genere mediante essiccazione a spruzzo o vibrazione dello stampo durante il riempimento.

Vantaggi del CIP:

- Possibilità di ottenere forme più complesse rispetto alla pressatura monoassiale.

- Gradienti di pressione di pressatura notevolmente ridotti, con conseguente minore distorsione e fessurazione

- Basso costo dello stampo, ideale per pezzi complessi con piccole produzioni

- Nessuna limitazione dimensionale, adatto a componenti molto grandi

- Tempi di lavorazione brevi, non è necessario asciugare o bruciare il legante.

Svantaggi del CIP:

- Controllo dimensionale limitato rispetto alla compattazione dello stampo in metallo

- La complessità della forma è superiore alla pressatura monoassiale, ma inferiore allo stampaggio a iniezione di polveri (PIM).

- Le polveri per il CIP richiedono un'eccellente fluidità, spesso ottenuta mediante essiccazione a spruzzo.

- Capacità e capacità del recipiente limitate

- Processo relativamente manuale con tassi di produzione inferiori rispetto alla compattazione di stampi metallici.

Il CIP è un processo allo stato solido che offre diversi vantaggi per la produzione di componenti metallici ad alte prestazioni. Offre una microstruttura uniforme, complessità di forma, bassi costi di attrezzaggio, scalabilità del processo e la possibilità di produrre pezzi di forma quasi netta con uno scarto minimo di materiale. Tuttavia, presenta anche dei limiti, come la limitazione alla lavorazione di alcuni tipi di polveri, la capacità limitata del recipiente e la necessità di una maggiore post-lavorazione rispetto ai processi che utilizzano utensili rigidi. Nonostante queste limitazioni, il CIP rimane una tecnica valida per la produzione di massa di ceramiche avanzate e per la produzione di componenti di forma complessa.

Processo di pressatura isostatica a freddo

Processo di pressatura uniforme in CIP

La pressatura isostatica a freddo (CIP) è un metodo di lavorazione dei materiali che consiste nel compattare le polveri racchiuse in uno stampo in elastomero. Lo stampo viene quindi sottoposto in modo uniforme alla pressione di un liquido, che comprime le polveri in un solido altamente compatto. Questo processo garantisce che la pressione sia applicata uniformemente in tutte le direzioni, ottenendo un prodotto finale omogeneo. Il CIP può essere utilizzato per una varietà di materiali, tra cui plastica, grafite, ceramica e metallurgia in polvere.

Uso di un sacco morbido o di uno stampo per il CIP

Nel CIP, per racchiudere le polveri si utilizza uno stampo in elastomero o un sacco morbido. Questo stampo ha una bassa resistenza alla deformazione, che gli consente di comprimersi facilmente sotto la pressione applicata. L'uso di un sacco o di uno stampo morbido assicura che la pressione sia distribuita uniformemente tra le polveri, ottenendo un prodotto finale uniforme e compatto.

Concetto di post-CIP

Dopo il processo CIP, il corpo stampato viene sottoposto a un trattamento post-CIP. Questo trattamento prevede un'ulteriore lavorazione o sinterizzazione per ottenere la resistenza e le proprietà finali desiderate. I trattamenti post-CIP possono variare a seconda del materiale specifico da lavorare.

Ruolo della camera d'olio nel CIP

Nel CIP si utilizza una camera d'olio come mezzo di pressione. La camera d'olio racchiude lo stampo in elastomero e consente l'applicazione di una pressione liquida. La camera d'olio svolge un ruolo cruciale nel trasmettere la pressione applicata in modo uniforme allo stampo, garantendo una compattazione uniforme delle polveri.

Cicli di pressurizzazione e depressurizzazione nel CIP

Il processo CIP prevede cicli di pressurizzazione e depressurizzazione. Durante il ciclo di pressurizzazione, la pressione del liquido viene applicata allo stampo in elastomero, comprimendo le polveri. La pressione viene mantenuta per un periodo specifico, consentendo alle polveri di consolidarsi. Successivamente, inizia il ciclo di depressurizzazione, che rilascia la pressione e consente di recuperare il corpo stampato.

Automazione e implementazione su larga scala del CIP

Il CIP può essere automatizzato e implementato su larga scala per la produzione industriale. L'automazione consente un controllo preciso dei cicli di pressurizzazione e depressurizzazione, garantendo risultati costanti e di alta qualità. L'implementazione su larga scala del CIP consente di lavorare in modo efficiente un grande volume di materiali, rendendolo adatto a diversi settori industriali.

Nel complesso, la pressatura isostatica a freddo è un metodo valido per la lavorazione dei materiali, che garantisce una compattazione uniforme e prodotti finali di alta qualità. L'uso di uno stampo in elastomero, di una camera d'olio e di cicli di pressurizzazione garantisce risultati costanti e consente una produzione su larga scala. Che si tratti di plastica, ceramica o metallurgia in polvere, il CIP offre una soluzione affidabile ed efficiente per la lavorazione dei materiali.

Vantaggi e svantaggi del CIP per la ceramica di allumina

Vantaggi del CIP rispetto alla pressatura monoassiale e ad altri metodi di formatura della ceramica

Quando sono richiesti componenti di forma complessa che vanno oltre le capacità della pressatura monoassiale e sono necessari grandi volumi di produzione, il CIP (Cold Isostatic Pressing) e lo stampaggio a iniezione sono le due opzioni principali utilizzate. Il CIP è stato il primo metodo high-tech riportato in letteratura per la produzione di ceramiche di allumina. È comunemente utilizzato per la produzione di massa di ceramiche avanzate con forme complesse o di componenti ceramici estremamente grandi.

Alcuni dei principali vantaggi del CIP per le ceramiche di allumina sono i seguenti:

-

Sono possibili forme più complesse: Il CIP consente la produzione di componenti di forma complessa che vanno oltre le capacità di forma della pressatura monoassiale.

-

Gradienti di pressione di pressatura notevolmente ridotti: Il CIP contribuisce a ridurre la distorsione e le cricche applicando una pressatura uniforme da tutte le direzioni in tre dimensioni.

-

Basso costo dello stampo: Il CIP è ideale per i pezzi complessi con piccole tirature, in quanto richiede un basso costo dello stampo.

-

Nessuna limitazione di dimensioni: Il CIP non ha limiti di dimensione, se non quelli della camera di pressatura. È quindi ideale per componenti molto grandi, soprattutto di forma complessa. Sono stati sottoposti a CIP anche componenti più pesanti di 1 tonnellata.

-

Tempi di lavorazione brevi: Il CIP non richiede l'essiccazione o la combustione del legante, con conseguente riduzione dei tempi del ciclo di lavorazione.

Limiti e sfide del CIP per la ceramica

Nonostante i suoi vantaggi, il CIP presenta anche alcuni limiti e sfide per la ceramica:

-

Controllo dimensionale limitato: Il raggiungimento di un'elevata precisione è problematico nel CIP a causa della necessità di uno stampo o di una guaina in elastomero molto sottile e di spessore uniforme.

-

Complessità di forma inferiore al PIM: Sebbene il CIP offra una complessità di forma superiore rispetto alla pressatura uniassiale, è ancora inferiore allo stampaggio a iniezione di polveri (PIM) in termini di complessità di forma.

-

Requisiti di fluidità della polvere: Le polveri utilizzate nel CIP richiedono un'eccellente fluidità, che in genere implica l'essiccazione a spruzzo o la vibrazione dello stampo durante il riempimento.

-

Comparativamente manuale: Il CIP è un processo relativamente manuale, che richiede un'attenta manipolazione e controllo.

-

Limitato alla lavorazione di alcuni tipi di polveri: Il CIP è limitato alla lavorazione di polveri con eccellente fluidità, il che può limitare la gamma di materiali utilizzabili.

-

Capacità e capacità del recipiente limitate: Il CIP è limitato dalla capacità della camera di pressatura, che può limitare le dimensioni dei componenti che possono essere prodotti.

Nonostante queste limitazioni, il CIP rimane un metodo comunemente utilizzato per la produzione di massa di ceramiche avanzate con forme complesse o grandi tirature. È particolarmente diffuso nell'industria dell'allumina, dove è il pilastro dell'industria delle candele di accensione e un processo relativamente a basso costo ideale per la complessità delle forme e le grandi tirature. Oltre agli isolatori delle candele, altri componenti comunemente sottoposti a CIP includono componenti speciali soggetti a usura (come quelli utilizzati nelle pompe e nell'industria tessile) e isolatori elettrici.

Nel complesso, il CIP offre vantaggi unici per la produzione di ceramiche di allumina, consentendo la produzione di componenti di forma complessa con gradienti di pressione ridotti e tempi di ciclo di lavorazione più brevi. Tuttavia, è importante considerare i suoi limiti e le sue sfide, come il limitato controllo dimensionale e i requisiti di fluidità della polvere, quando si decide il metodo di formatura della ceramica più adatto a un'applicazione specifica.

Applicazioni della pressatura isostatica a freddo

Uso comune del CIP nella produzione di ceramica avanzata

La pressatura isostatica a freddo (CIP) è una tecnologia a base di polveri, di forma quasi netta, utilizzata per la produzione di componenti in metallo e ceramica. Sebbene sia stata comunemente utilizzata per la lavorazione della ceramica, i recenti sviluppi nella capacità di processo e nella metallurgia delle polveri hanno permesso di utilizzare il CIP sempre più spesso anche nella produzione di parti metalliche ad alte prestazioni.

Vantaggi quali la lavorazione allo stato solido, la microstruttura uniforme, la complessità della forma, i bassi costi di attrezzaggio e la scalabilità del processo hanno reso il CIP una via di lavorazione praticabile per i metalli. Inoltre, la possibilità di produrre pezzi di forma quasi netta con scarti minimi di materiale ha reso il processo più ampiamente accettabile in applicazioni di nicchia, come quelle aerospaziali e automobilistiche.

Le applicazioni più comuni della pressatura isostatica a freddo includono il consolidamento di polveri ceramiche, grafite, materiali refrattari, isolanti elettrici e la compressione di ceramiche avanzate. Vengono comunemente utilizzati materiali come nitruro di silicio, carburo di silicio, nitruro di boro, carburo di boro, boruro di titanio e spinello. La tecnologia si sta espandendo anche in nuove applicazioni, come la compressione di bersagli per lo sputtering, il rivestimento di componenti di valvole utilizzate per ridurre l'usura dei cilindri nei motori e le applicazioni nelle telecomunicazioni, nell'elettronica, nell'industria aerospaziale e automobilistica.

Ruolo del CIP nell'industria delle candele e dell'allumina

Il CIP svolge un ruolo significativo nell'industria delle candele e in quella dell'allumina. Nell'industria delle candele di accensione, il CIP è comunemente utilizzato per la produzione di massa di ceramiche avanzate con forme complesse o di componenti ceramici estremamente grandi. Non viene utilizzato solo per gli isolatori delle candele di accensione, ma anche per componenti speciali di usura nelle pompe e nell'industria tessile, nonché per gli isolatori elettrici.

Nell'industria dell'allumina, il CIP è considerato il pilastro dell'industria delle candele. Si tratta di un processo relativamente economico, ideale per la complessità della forma e per le grandi produzioni. Questo lo rende una tecnica essenziale per produrre candele in modo efficiente.

In generale, la pressatura isostatica a freddo è un processo collaudato per la produzione di pezzi ad alte prestazioni in vari settori. La capacità di raggiungere densità elevate per la ceramica e la versatilità nella lavorazione di ceramica e metalli ne fanno una tecnica preziosa per i produttori.

Confronto con altre tecnologie di compressione

Pressatura isostatica a freddo vs. pressatura isostatica a caldo: Una panoramica comparativa

Nel campo della lavorazione dei materiali, si distinguono due tecniche potenti: La pressatura isostatica a freddo (CIP) e la pressatura isostatica a caldo (HIP). Sebbene entrambi i metodi condividano l'obiettivo di migliorare le proprietà dei materiali, lo fanno in condizioni diverse, offrendo ciascuno vantaggi unici. Ecco una panoramica comparativa della pressatura isostatica a freddo e della pressatura isostatica a caldo:

Pressatura isostatica a freddo (CIP): La pressatura isostatica a freddo, spesso indicata come compattazione isostatica a freddo, consiste nel sottoporre un materiale a una pressione uniforme da tutti i lati. Ciò si ottiene immergendo il materiale in un fluido ad alta pressione e applicando una pressione idraulica. Il CIP è particolarmente efficace per modellare e consolidare materiali in polvere, creare forme intricate e ottenere un'elevata densità verde.

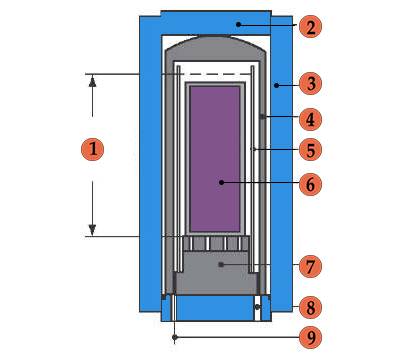

Pressatura isostatica a caldo (HIP): La pressatura isostatica a caldo (HIP) è una tecnologia di processo che utilizza l'alta temperatura e l'alta pressione per sottoporre i prodotti metallici o ceramici a una pressione uguale in tutte le direzioni, in modo che i pezzi possano essere sinterizzati e densificati. Nel 2021, la North American Heat Treatment Association, rappresentante dell'industria globale del trattamento termico, ha classificato la pressatura isostatica a caldo, la tecnologia di combustione dell'idrogeno e la tecnologia di produzione additiva come le tre tecnologie e i processi più promettenti.

Le apparecchiature per la pressatura isostatica a caldo sono costituite da un recipiente ad alta pressione, un forno di riscaldamento, un compressore, una pompa a vuoto, un serbatoio di stoccaggio, un sistema di raffreddamento e un sistema di controllo computerizzato, dove il recipiente ad alta pressione è il dispositivo chiave dell'intera apparecchiatura.

Da questo punto di vista, la ricerca di metodi alternativi in grado di soddisfare i progressi della tecnologia e di rispondere ai requisiti tecnologici non solo per i substrati metallici e ceramici, ma anche per quelli a base di polimeri, ha incoraggiato i ricercatori a lavorare su nuove tecniche e metodi. Il "metodo di deposizione di aerosol di polvere ceramica", che è stato indicato, non richiede solo ulteriori fasi di trattamento termico ad alta temperatura o di sinterizzazione, ma anche un'applicazione omogenea e continua a vaste aree. È diventata una tendenza che attira ogni anno l'attenzione dei ricercatori sulle tecnologie dei materiali semiconduttori. Grazie a tutti questi vantaggi, il metodo di deposizione per aerosol è stato ritenuto degno di essere esaminato sia in termini di dettagli tecnici che di applicabilità e, poiché si tratta di una tecnologia vergine ancora aperta allo sviluppo nel settore, potrebbe soddisfare le esigenze delle tecnologie dei semiconduttori di nuova generazione.

L'uso della pressatura isostatica presenta un netto vantaggio, tranne che per l'alluminio e il ferro compattati ad alte densità. Ad alte densità, sia la pressatura che la compattazione isostatica producono densità verdi simili con polveri di ferro e alluminio. Tuttavia, per materiali come l'alluminio che hanno uno sforzo di taglio costante, la pressione radiale diventa approssimativamente uguale alla pressione assiale, cioè si avvicina a una distribuzione di pressione isostatica. Tuttavia, per materiali come il rame, in cui lo sforzo di snervamento è una funzione dello sforzo normale sul piano di taglio, la pressione radiale rimane inferiore alla pressione assiale. Sebbene la distribuzione della pressione all'interno di una compattazione a freddo possa diventare isostatica, presumibilmente la relazione pressione/densità dovrebbe essere identica a quella della compattazione isostatica solo se la distribuzione della densità è ugualmente uniforme.

In sintesi,pressatura isostatica a freddo e la pressatura isostatica a caldo rappresentano approcci distinti alla lavorazione dei materiali, ciascuno con i propri vantaggi. La scelta tra i due dipende dagli obiettivi specifici del progetto e dalle caratteristiche dei materiali coinvolti.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Articoli correlati

- Selezione delle attrezzature di pressatura isostatica per lo stampaggio ad alta densità

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Tecnologia di pressatura isostatica: Principi, classificazione e applicazioni

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali