Trattamento di densificazione

Eliminazione dei difetti interni

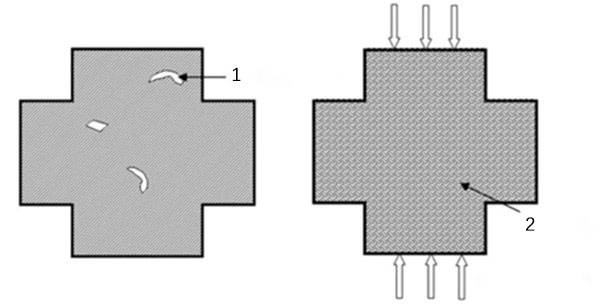

La pressatura isostatica a caldo (HIP) è una tecnologia trasformativa che migliora significativamente le prestazioni di varie fusioni eliminando i difetti interni. Questo processo è particolarmente efficace per materiali come le leghe di alluminio, le leghe di titanio e le leghe ad alta temperatura, che sono fondamentali nei settori che richiedono affidabilità e prestazioni elevate.

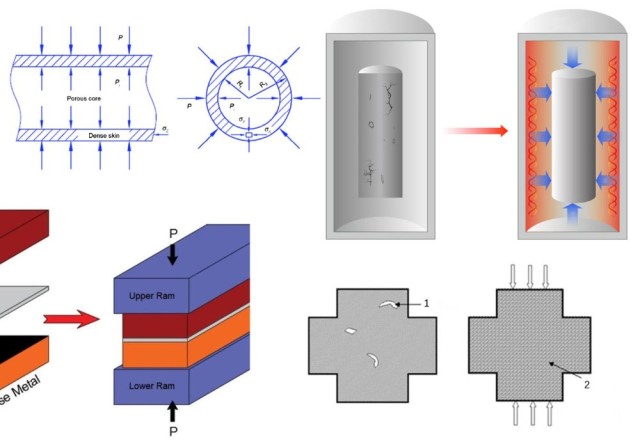

Applicando una pressione e un calore uniformi, HIP densifica questi materiali, chiudendo efficacemente i pori e le microfessure che altrimenti potrebbero portare a guasti prematuri. Questo processo di densificazione non solo rimuove i difetti esistenti, ma previene anche la formazione di nuovi, garantendo una struttura del materiale più uniforme e densa.

I vantaggi dell'HIP nell'eliminazione dei difetti sono molteplici. Ad esempio, le leghe di alluminio, note per la loro leggerezza e alta resistenza, diventano ancora più robuste e durevoli dopo il trattamento HIP. Allo stesso modo, le leghe di titanio, essenziali per le applicazioni aerospaziali e mediche, raggiungono proprietà meccaniche superiori, rendendole più adatte agli ambienti ad alta sollecitazione. Le leghe ad alta temperatura, utilizzate nei motori a reazione e nelle turbine a gas, aumentano notevolmente la loro resistenza alla fatica termica e all'ossidazione, prolungando così la loro vita operativa.

In sintesi, la capacità di HIP di eliminare i difetti interni eleva le prestazioni complessive dei getti a un livello senza precedenti, rendendola una tecnologia indispensabile nella produzione moderna.

Miglioramento delle proprietà meccaniche

Il miglioramento delle proprietà meccaniche attraverso la pressatura isostatica a caldo (HIP) è un progresso significativo nella scienza dei materiali. Questo processo aumenta notevolmente la durata a fatica, la duttilità, la tenacità alla frattura, la resistenza all'usura e alla corrosione dei materiali, fino a raggiungere il 100% della densità teorica. Questi miglioramenti non sono semplicemente incrementali, ma trasformativi, consentendo ai materiali di resistere a condizioni più difficili e a durate operative più lunghe.

Ad esempio, la vita a fatica dei componenti viene prolungata, il che significa che possono sopportare ripetuti cicli di sollecitazione senza guastarsi. Questo è fondamentale nelle applicazioni in cui le parti meccaniche sono soggette a sollecitazioni continue o intermittenti, come nel settore aerospaziale o automobilistico. Anche la duttilità, ovvero la capacità di un materiale di deformarsi sotto sforzo di trazione, viene migliorata, rendendo il materiale più adattabile a varie forme senza incrinarsi o rompersi.

La tenacità alla frattura, che misura la resistenza di un materiale alla propagazione delle cricche, è notevolmente migliorata. Ciò significa che i materiali trattati con HIP hanno meno probabilità di sviluppare cricche sotto sforzo, il che è fondamentale in ambienti altamente sollecitati come i macchinari pesanti o l'ingegneria strutturale. La resistenza all'usura è un'altra proprietà critica migliorata dall'HIP, che garantisce che i componenti mantengano la loro integrità per lunghi periodi di attrito e contatto.

Anche la resistenza alla corrosione è un vantaggio notevole, che protegge i materiali dal degrado ambientale. Ciò è particolarmente importante nei settori in cui i componenti sono esposti a elementi corrosivi, come gli ambienti marini o di lavorazione chimica. Il raggiungimento di una densità teorica del 100% garantisce che i materiali siano privi di porosità e di altri difetti interni, il che porta a un prodotto più affidabile e duraturo.

In sintesi, le proprietà meccaniche dei materiali sottoposti a pressatura isostatica a caldo sono nettamente migliorate su più dimensioni, rendendoli adatti a un'ampia gamma di applicazioni ad alte prestazioni.

Incollaggio per diffusione

Integrazione di più materiali

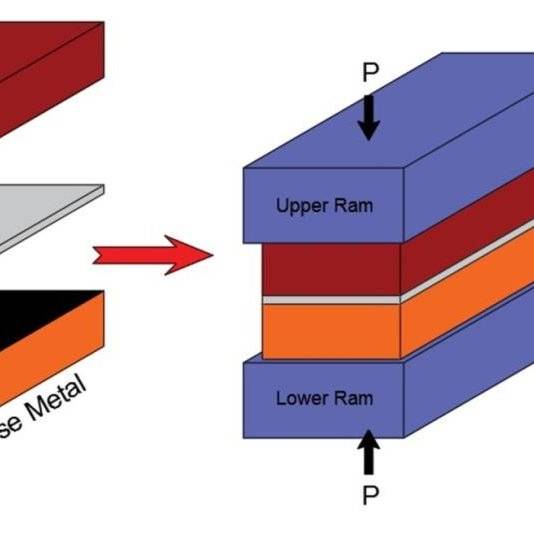

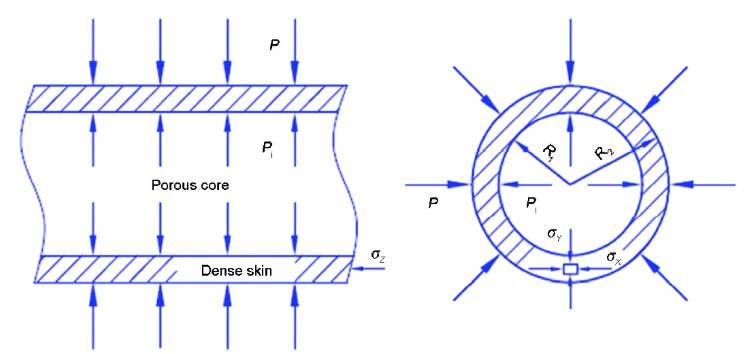

La pressatura isostatica a caldo (HIP) eccelle nella creazione di connessioni robuste e senza soluzione di continuità tra diversi materiali, comprese le interfacce solido-solido, solido-polvere e polvere-polvere. Questa tecnica avanzata garantisce che le giunzioni formate non solo siano prive di difetti, ma presentino anche prestazioni meccaniche superiori. Il processo sfrutta le alte temperature e la pressione uniforme per facilitare l'incollaggio per diffusione, che è fondamentale per integrare materiali con proprietà diverse.

Uno dei vantaggi principali dell'HIP nell'integrazione dei materiali è la sua capacità di gestire materiali con notevoli differenze di prestazioni. Ad esempio, può incollare efficacemente leghe ad alta temperatura con metalli più comuni, creando compositi che sfruttano i punti di forza di ciascun componente. Questa versatilità è particolarmente vantaggiosa nei settori che richiedono combinazioni di materiali complesse, come l'ingegneria aerospaziale e automobilistica.

Inoltre, la precisione di HIP nel controllare gli aspetti dimensionali durante il processo di incollaggio garantisce che il prodotto finale mantenga la forma e le dimensioni previste. Questo livello di controllo è essenziale per le applicazioni in cui l'integrità dei componenti è fondamentale, come nel caso di parti strutturali critiche. La capacità del processo di ottenere una densità quasi perfetta e di eliminare i vuoti interni aumenta ulteriormente l'affidabilità e la durata dei materiali integrati.

In sintesi, la capacità di HIP di creare giunzioni ad alte prestazioni e senza difetti tra materiali diversi lo rende uno strumento indispensabile nella produzione moderna. La sua superiore forza di incollaggio e l'accuratezza dimensionale offrono vantaggi significativi rispetto ai metodi tradizionali, rendendolo una scelta preferenziale per le industrie che richiedono i più alti standard di integrità e prestazioni dei materiali.

Vantaggi rispetto ai metodi tradizionali

La tecnologia di pressatura isostatica a caldo (HIP) si distingue dai metodi tradizionali per diversi aspetti chiave, in particolare per la capacità di ottenere una forza di incollaggio superiore, un controllo dimensionale preciso e la perfetta integrazione di materiali con caratteristiche prestazionali molto diverse. A differenza delle tecniche di incollaggio convenzionali, HIP crea giunzioni prive di difetti applicando una pressione e un calore uniformi, che riducono al minimo il rischio di punti deboli e garantiscono una connessione robusta.

Uno dei vantaggi più significativi dell'HIP è la sua capacità di gestire materiali con notevoli differenze di prestazioni. Sia che si tratti di collegare metalli con diversi gradi di durezza, duttilità o resistenza termica, HIP garantisce che il prodotto finale mantenga la sua integrità e le sue prestazioni. Questa versatilità è particolarmente preziosa nei settori in cui le prestazioni dei materiali sono fondamentali, come quello aerospaziale e automobilistico.

Inoltre, l'HIP offre un controllo dimensionale ineguagliabile, fondamentale per creare componenti che soddisfino specifiche precise. Il processo consente di modellare e dimensionare con precisione i materiali, riducendo la necessità di ulteriori lavorazioni e minimizzando gli scarti. Questo non solo migliora l'efficienza del processo di produzione, ma contribuisce anche al risparmio dei costi e alla sostenibilità ambientale.

In sintesi, la capacità di HIP di offrire una forza di adesione superiore, un controllo dimensionale preciso e la perfetta integrazione di materiali diversi la rende una scelta superiore rispetto ai metodi tradizionali. Questa tecnologia non solo garantisce la produzione di componenti ad alte prestazioni, ma ottimizza anche il processo di produzione, rendendola uno strumento prezioso in diverse applicazioni industriali.

La metallurgia delle polveri con formatura quasi a rete

Formatura ad alte prestazioni e a costi contenuti

La pressatura isostatica a caldo (HIP) è una tecnologia innovativa che consolida i materiali in polvere in prodotti ad alte prestazioni e di forma quasi netta. Questo processo non solo massimizza l'utilizzo del materiale, ma migliora anche le proprietà meccaniche del prodotto finale. Applicando una pressione uniforme a temperature elevate, l'HIP assicura che i materiali in polvere siano densificati in modo uniforme, ottenendo componenti con integrità meccanica e prestazioni superiori.

L'economicità dell'HIP risiede nella sua capacità di minimizzare gli scarti di materiale e di ridurre la necessità di un'estesa post-lavorazione. I metodi di produzione tradizionali spesso richiedono una lavorazione aggiuntiva per ottenere la forma desiderata, il che può comportare una significativa perdita di materiale. Al contrario, l'HIP consente di produrre componenti di forma quasi netta direttamente da materiali in polvere, riducendo così sia lo spreco di materiale che i costi di produzione.

Inoltre, le proprietà meccaniche dei componenti formati tramite HIP sono eccezionali. Il processo garantisce che il prodotto finale presenti un'elevata resistenza, duttilità e resistenza all'usura e alla corrosione. Queste proprietà sono fondamentali per le applicazioni nel settore aerospaziale, automobilistico e in altri settori ad alte prestazioni in cui affidabilità e durata sono fondamentali.

In sintesi, l'HIP offre una soluzione economica e ad alte prestazioni per la formatura di componenti complessi di forma quasi netta da materiali in polvere, rendendola una tecnologia indispensabile nella produzione moderna.

Struttura uniforme e densa del materiale

La tecnologia di pressatura isostatica a caldo (HIP) svolge un ruolo fondamentale nell'ottenere una struttura uniforme e densa del materiale, fondamentale per le prestazioni dei vari componenti. Questo processo garantisce che il materiale presenti proprietà meccaniche isotrope, ovvero che la sua resistenza, duttilità e altre caratteristiche meccaniche siano coerenti in tutte le direzioni. Questa uniformità è particolarmente importante nelle applicazioni in cui le proprietà direzionali potrebbero causare cedimenti sotto sforzo.

Uno dei vantaggi principali dell'HIP è la capacità di eliminare la segregazione degli elementi, un problema comune nei metodi di produzione tradizionali. La segregazione degli elementi si verifica quando gli elementi all'interno di una lega non si distribuiscono in modo uniforme, causando punti deboli e incongruenze nel materiale. Applicando pressione e calore uniformi, HIP ridistribuisce efficacemente questi elementi, ottenendo un materiale più omogeneo.

Inoltre, l'HIP è in grado di preparare materiali in lega ad alta temperatura e lingotti bimetallici con proprietà eccezionali. Le leghe ad alta temperatura, spesso utilizzate nei settori aerospaziale ed energetico, richiedono una microstruttura stabile e coerente per resistere a condizioni estreme. I lingotti bimetallici, invece, beneficiano della perfetta integrazione di due metalli diversi, resa possibile dal controllo preciso di HIP su temperatura e pressione.

In sintesi, la capacità di HIP di creare una struttura uniforme e densa non solo migliora le proprietà meccaniche del materiale, ma ne amplia anche l'applicabilità nei settori più esigenti.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Articoli correlati

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel

- Principio e processo della pressatura isostatica a freddo

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Esplorare le applicazioni della pressatura isostatica