Nell'ingegneria, un singolo numero raramente racconta l'intera storia.

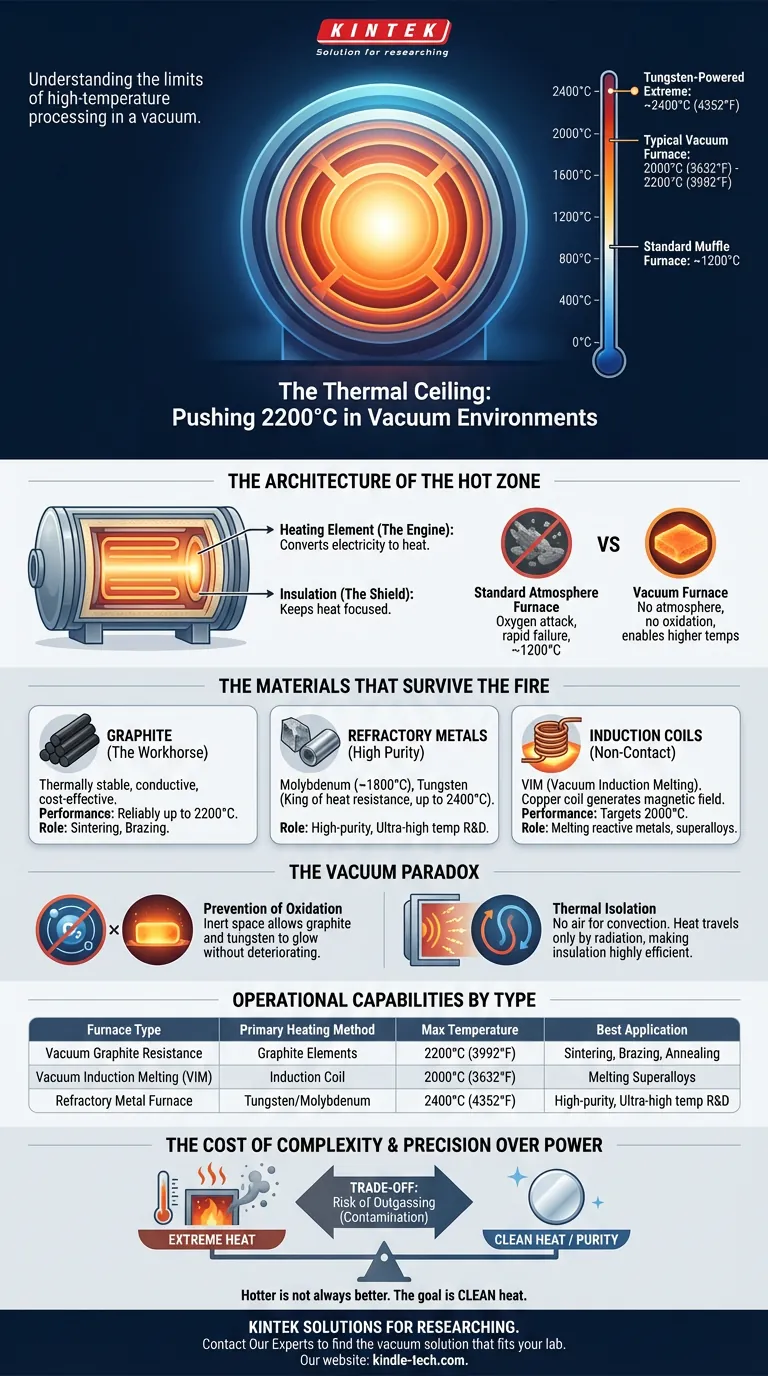

Quando viene chiesto quanto caldo può diventare un forno sottovuoto, la risposta da brochure è semplice: tra 2000°C (3632°F) e 2200°C (3992°F). In casi estremi che utilizzano il tungsteno, possiamo spingerci verso i 2400°C.

Ma per l'ingegnere o lo scienziato dei materiali, la temperatura massima non è solo un limite su un quadrante. È una negoziazione fisica tra l'energia che immetti e l'integrità strutturale della macchina che la contiene.

Per comprendere la lavorazione ad alta temperatura, dobbiamo guardare all'interno della "scatola nera" e apprezzare i delicati sistemi che impediscono a questi inferni di fondere se stessi.

L'Architettura della Zona Calda

La capacità di raggiungere i 2200°C non è arbitraria. È definita dall'anello più debole della catena.

In un forno ad atmosfera standard, l'ossigeno è il nemico. Ad alte temperature, l'ossigeno attacca aggressivamente gli elementi riscaldanti, causando rapida ossidazione e guasto. Ecco perché un normale forno a muffola di solito si ferma intorno ai 1200°C.

Un forno sottovuoto è diverso. Rimuovendo l'atmosfera, rimuoviamo la chimica della distruzione. Questo ci permette di utilizzare materiali che altrimenti brucerebbero in pochi secondi.

La temperatura ultima dipende da due componenti interni:

- L'Elemento Riscaldante: Il motore che converte l'elettricità in calore.

- L'Isolamento: Lo scudo che mantiene focalizzato quel calore.

I Materiali Che Sopravvivono al Fuoco

Per generare calore estremo, dobbiamo usare materiali che si rifiutano di fondere. Le scelte ingegneristiche qui sono binarie e distinte.

1. Grafite

La grafite è il cavallo di battaglia della lavorazione ad alta temperatura. È termicamente stabile, elettricamente conduttiva e notevolmente conveniente.

- Prestazioni: Opera in modo affidabile fino a 2200°C.

- Ruolo: Utilizzata nei forni a resistenza sottovuoto per sinterizzazione e brasatura.

2. Metalli Refrattari

Quando la contaminazione da carbonio è una preoccupazione, o le temperature devono essere più alte, ci rivolgiamo a metalli con punti di fusione incredibilmente alti.

- Molibdeno: Efficace fino a circa 1800°C.

- Tungsteno: Il re della resistenza al calore, spingendo i limiti a 2400°C.

3. Bobine a Induzione

Nella Fusione a Induzione Sottovuoto (VIM), non usiamo una resistenza. Usiamo una bobina di rame per generare un campo magnetico.

- Prestazioni: Tipicamente punta a 2000°C.

- Ruolo: Fusione di metalli reattivi e superleghe senza contatto diretto.

Il Paradosso del Vuoto

C'è un certo romanticismo nel forno sottovuoto. Protegge fornendo il nulla.

Il vuoto svolge due funzioni critiche che consentono queste temperature estreme:

- Prevenzione dell'Ossidazione: Crea uno spazio chimicamente inerte dove grafite e tungsteno possono diventare incandescenti senza deteriorarsi.

- Isolamento Termico: Nel vuoto, non c'è aria per condurre il calore per convezione. Il calore viaggia solo per irraggiamento. Questo rende i pacchi isolanti — spesso rigida feltro di grafite — incredibilmente efficienti.

Capacità Operative per Tipo

Non tutti i forni sono costruiti per lo stesso "sprint". Diversi design sono ottimizzati per diversi traguardi.

| Tipo di Forno | Metodo di Riscaldamento Primario | Temperatura Massima | Applicazione Migliore |

|---|---|---|---|

| Resistenza a Grafite Sottovuoto | Elementi in Grafite | 2200°C (3992°F) | Sinterizzazione, Brasatura, Ricottura |

| Fusione a Induzione Sottovuoto (VIM) | Bobina a Induzione | 2000°C (3632°F) | Fusione di Superleghe |

| Forno a Metallo Refrattario | Tungsteno/Molibdeno | 2400°C (4352°F) | Ricerca e Sviluppo ad alta purezza e ultra-alta temperatura |

Il Costo della Complessità

Nei sistemi complessi, i compromessi sono inevitabili.

Spingere un forno al suo limite termico introduce il rischio di degassamento. Man mano che i materiali si scaldano, i componenti interni (isolamento, fissaggi) rilasciano atomi intrappolati.

A 2000°C, il forno stesso cerca di diventare parte dell'atmosfera. Se non gestito correttamente, questo rovina il livello di vuoto e contamina il campione. Ecco perché "più caldo" non è sempre "meglio".

L'obiettivo non è solo il calore; è il calore *pulito*.

Scegliere il forno giusto richiede di bilanciare la temperatura grezza necessaria con la purezza richiesta dalla tua specifica applicazione. È la differenza tra usare un maglio e un bisturi.

Precisione Oltre la Potenza

In KINTEK, comprendiamo che dati affidabili provengono da attrezzature affidabili. Sia che tu stia sinterizzando ceramiche avanzate o fondendo leghe reattive, l'attrezzatura deve scomparire sullo sfondo, lasciando solo risultati coerenti.

I nostri ingegneri possono aiutarti a navigare i compromessi tra zone in grafite e metallo, assicurandoti di avere il profilo termico esatto richiesto dalla tua ricerca.

Contatta i Nostri Esperti per discutere i tuoi specifici requisiti di temperatura e trovare la soluzione sottovuoto adatta al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Articoli correlati

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- L'ingegneria del nulla: perché la perfezione richiede un vuoto

- L'Architettura del Vuoto: Raggiungere la Perfezione Metallurgica nel Vuoto

- Perché i tuoi pezzi trattati termicamente falliscono: il nemico invisibile nel tuo forno

- La Variabile Nascosta: Perché i Risultati del Tuo Forno Sottovuoto Sono Incoerenti e Come Risolverli Definitivamente