Introduzione ai rivestimenti PECVD

La PECVD (Plasma Enhanced Chemical Vapor Deposition) è un tipo di processo di deposizione di film sottili ampiamente utilizzato per creare rivestimenti su vari substrati. In questo processo, un plasma viene utilizzato per depositare film sottili di vari materiali su un substrato. La PECVD è una variante del processo CVD (Chemical Vapor Deposition) che utilizza il plasma per migliorare le reazioni chimiche che avvengono durante il processo di deposizione. I rivestimenti PECVD offrono diversi vantaggi rispetto ai tradizionali rivestimenti CVD, tra cui un migliore controllo delle proprietà del film, velocità di deposizione più elevate e la possibilità di depositare una gamma più ampia di materiali. I rivestimenti PECVD sono utilizzati in diverse applicazioni, tra cui semiconduttori, celle solari e rivestimenti ottici.

Indice dei contenuti

Vantaggi della PECVD rispetto alla CVD

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) è diventata più popolare della CVD (Chemical Vapor Deposition) nel campo della deposizione di film sottili grazie ai suoi numerosi vantaggi. In questa sezione, esamineremo questi vantaggi in dettaglio.

Temperature di deposizione più basse

Uno dei principali vantaggi della PECVD rispetto alla CVD è che può essere eseguita a temperature più basse, il che la rende più adatta ai materiali sensibili alla temperatura. Le temperature della PECVD variano da temperatura ambiente a 350°C, mentre le temperature standard della CVD sono solitamente comprese tra 600°C e 800°C. Questa caratteristica consente applicazioni di successo in situazioni in cui le temperature CVD più elevate potrebbero potenzialmente danneggiare il dispositivo o il substrato da rivestire.

Migliore copertura e uniformità

Poiché la CVD è un processo diffusivo guidato da gas, consente una migliore copertura su superfici irregolari come trincee o pareti con una conformità relativamente elevata. In alternativa, i rivestimenti PVD (Physical Vapor Deposition) sono una deposizione in linea di vista e, pertanto, possono comportare una maggiore variazione nella profondità del film sottile se le irregolarità schermano le aree dal rivestimento. La PECVD riduce in larga misura il problema della linea di vista per ottenere un'elevata conformità dei film sottili, poiché il flusso di plasma può circondare il substrato.

La PECVD consente inoltre un maggior grado di controllo sul processo di deposizione, con il risultato di rivestimenti più uniformi e precisi. Variando i parametri del plasma, è possibile ottenere un eccellente controllo delle proprietà del materiale, tra cui la densità e la durezza, la purezza, la rugosità o l'indice di rifrazione dei film ottici. La PECVD consente di ottenere velocità di deposizione tra le più rapide, pur mantenendo un'elevata qualità del film.

Rivestimenti unici con caratteristiche speciali

L'uso del plasma nella PECVD consente anche di creare rivestimenti con proprietà uniche, come una maggiore durezza, adesione e resistenza alla corrosione. La PECVD può produrre composti e film unici che non possono essere creati solo con le comuni tecniche CVD e può produrre film che dimostrano un'elevata resistenza ai solventi e alla corrosione, con stabilità chimica e termica.

Applicazioni versatili

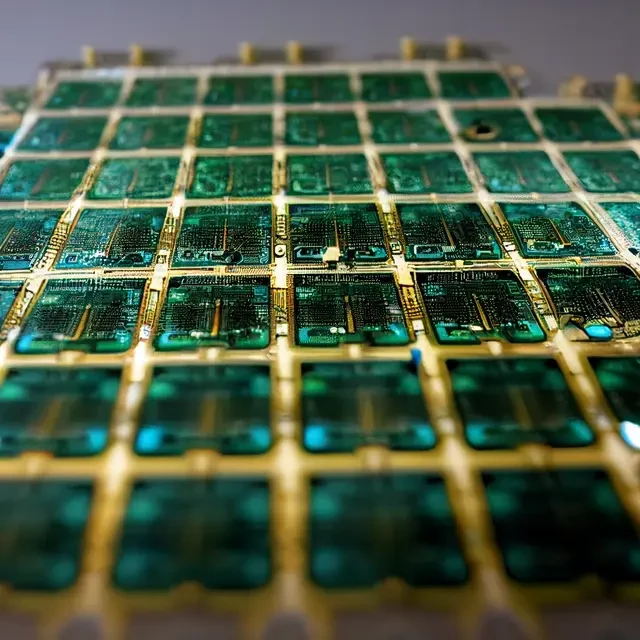

Oltre ai suoi vantaggi rispetto alla CVD, la PECVD trova numerose applicazioni in diversi settori, tra cui l'elettronica, l'ottica e la biomedicina. La PECVD è ampiamente utilizzata nell'industria dei semiconduttori per fabbricare circuiti integrati ed è una tecnica di deposizione fondamentale per la produzione di celle solari e fotovoltaiche. La sua versatilità ne consente l'applicazione uniforme su superfici relativamente ampie come i pannelli solari o il vetro ottico, dove la qualità di rifrazione dei rivestimenti ottici può essere regolata molto finemente modificando il plasma per un grado estremamente elevato di controllo del processo.

Come i trattamenti al plasma modificano le proprietà della superficie

I trattamenti al plasma sono ampiamente utilizzati per modificare le proprietà superficiali di vari substrati. Questi trattamenti prevedono l'uso di un plasma generato dall'applicazione di un campo elettrico a una miscela di gas in una camera a vuoto. Il plasma svolge un ruolo cruciale nell'alterare le proprietà superficiali del substrato, rendendolo più adatto alla deposizione di rivestimenti sottili. In questa sezione discuteremo come i trattamenti al plasma modificano le proprietà superficiali dei substrati nel contesto dei rivestimenti PECVD.

Modifica dell'energia superficiale

I trattamenti al plasma possono modificare l'energia superficiale del substrato, che è un fattore importante nel determinare l'adesione tra il substrato e il rivestimento. Il plasma può aumentare o diminuire l'energia superficiale del substrato a seconda del tipo di gas utilizzato e dei parametri del plasma. Un'elevata energia superficiale favorisce la bagnatura e quindi una migliore adesione tra il substrato e il rivestimento.

Miglioramento della rugosità superficiale

I trattamenti al plasma possono anche aumentare la rugosità superficiale del substrato. Questo può essere vantaggioso per alcune applicazioni, come il miglioramento delle prestazioni delle celle solari. L'aumento della rugosità superficiale può anche migliorare l'adesione tra il substrato e il rivestimento. Il plasma può incidere la superficie del substrato, creando microstrutture che aumentano l'area superficiale e favoriscono una migliore adesione.

Modifica della composizione chimica

I trattamenti al plasma possono modificare la composizione chimica della superficie del substrato, portando a cambiamenti nelle proprietà chimiche e fisiche del rivestimento. Il plasma può introdurre gruppi funzionali sulla superficie del substrato, che possono essere utilizzati per controllare la bagnabilità del rivestimento. Ad esempio, il trattamento al plasma con ossigeno gassoso può introdurre gruppi idrossilici sulla superficie del substrato, rendendolo più idrofilo.

Creazione di legami penzolanti

I trattamenti al plasma possono anche creare legami pendenti sulla superficie del substrato. Si tratta di elettroni spaiati che sono chimicamente reattivi e possono legarsi ad altri atomi o molecole. I legami pendenti possono essere utili per promuovere l'adesione tra il substrato e il rivestimento, in quanto possono reagire con il materiale di rivestimento per formare forti legami chimici.

In conclusione, i trattamenti al plasma sono efficaci nel modificare le proprietà superficiali dei substrati, rendendoli più adatti alla deposizione di rivestimenti sottili. Modificando l'energia superficiale, la rugosità della superficie, la composizione chimica e introducendo legami penzolanti, i trattamenti al plasma possono promuovere una migliore adesione e migliorare la qualità complessiva dei rivestimenti PECVD.

Tipi di rivestimenti prodotti da PECVD

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) è un processo in grado di produrre vari tipi di rivestimenti su diverse superfici. I tipi di rivestimento che possono essere prodotti con la PECVD sono:

1. Rivestimenti di biossido di silicio

I rivestimenti di biossido di silicio (SiO2) prodotti mediante PECVD sono ampiamente utilizzati nell'industria microelettronica come materiale dielettrico. I rivestimenti di SiO2 hanno eccellenti proprietà di isolamento elettrico e possono resistere alle alte temperature senza degradarsi. La PECVD produce rivestimenti di SiO2 densi, uniformi e conformi con una buona adesione al substrato.

2. Rivestimenti di nitruro di silicio

I rivestimenti di nitruro di silicio (Si3N4) prodotti mediante PECVD sono ampiamente utilizzati anche nell'industria microelettronica come materiale dielettrico e strato di passivazione. I rivestimenti Si3N4 hanno una buona stabilità meccanica, chimica e termica, che li rende ideali per gli ambienti difficili. La PECVD produce rivestimenti di Si3N4 con buona uniformità, basse sollecitazioni e alta densità.

3. Rivestimenti di carbonio amorfo

I rivestimenti di carbonio amorfo (a-C) prodotti mediante PECVD hanno un'ampia gamma di applicazioni. Sono utilizzati come rivestimento protettivo per utensili da taglio, elementi ottici e vari componenti meccanici. I rivestimenti di a-C hanno un'eccellente resistenza all'usura, inerzia chimica e basso coefficiente di attrito. La PECVD produce rivestimenti a-C con buona adesione, alta densità e bassa rugosità.

4. Rivestimenti DLC

I rivestimenti di carbonio simile al diamante (DLC) prodotti mediante PECVD hanno proprietà uniche, come l'elevata durezza, il basso attrito e l'alta resistenza all'usura. I rivestimenti DLC sono utilizzati in varie applicazioni, quali l'industria automobilistica, aerospaziale e biomedica. La PECVD produce rivestimenti DLC con buona adesione, alta densità e basso contenuto di idrogeno.

In conclusione, la PECVD è un processo versatile che può produrre vari tipi di rivestimenti con proprietà diverse. La scelta del tipo di rivestimento dipende dai requisiti specifici dell'applicazione. La comprensione delle proprietà e delle caratteristiche di ciascun tipo di rivestimento è essenziale per la scelta del rivestimento appropriato per una particolare applicazione.

Come la PECVD crea i rivestimenti

La PECVD è una tecnica di rivestimento versatile che permette di depositare film sottili di materiali su vari substrati attraverso l'uso di plasma a bassa pressione. Il plasma è un componente critico di questo processo, in quanto può fornire l'energia necessaria per attivare i gas precursori e promuovere le reazioni chimiche che formano il rivestimento. In questa sezione, esamineremo come la PECVD crea i rivestimenti passo dopo passo.

Fase 1: generazione del plasma

La prima fase del processo PECVD è la generazione del plasma. Il plasma viene generato applicando un campo elettrico ad alta frequenza a una miscela di gas, che dissocia le molecole di gas e crea un plasma reattivo.

Fase 2: introduzione dei gas precursori

Una volta generato il plasma, i gas precursori vengono introdotti nella camera. Questi gas sono in genere composti organici o inorganici che reagiscono con il plasma per formare il rivestimento.

Fase 3: Attivazione dei gas precursori

Le specie reattive presenti nel plasma reagiscono con i gas precursori per formare un film sottile sulla superficie del substrato. Il plasma fornisce l'energia necessaria per attivare i gas precursori e promuovere le reazioni chimiche che formano il rivestimento.

Fase 4: deposizione del film sottile

Quando i gas precursori vengono attivati dal plasma, iniziano a depositarsi sulla superficie del substrato, formando un film sottile. Il plasma fornisce l'energia necessaria per promuovere le reazioni chimiche che portano alla deposizione del film sottile sul substrato.

Fase 5: controllo delle proprietà del film

I rivestimenti PECVD possono essere personalizzati per soddisfare requisiti specifici, come le proprietà ottiche ed elettriche. Controllando i parametri di deposizione, come la portata del gas, la potenza del plasma e la pressione della camera, è possibile ottimizzare le proprietà del film per soddisfare le specifiche desiderate.

In sintesi, la PECVD crea rivestimenti attraverso l'uso di plasma a bassa pressione. Il plasma dissocia i gas precursori, creando specie reattive che reagiscono con i gas precursori per formare un film sottile sulla superficie del substrato. Il plasma fornisce l'energia necessaria per attivare i gas precursori e promuovere le reazioni chimiche che formano il rivestimento. I parametri di deposizione possono essere ottimizzati per adattare le proprietà del film a requisiti specifici.

Conclusioni: Le ampie applicazioni della PECVD

La tecnica PECVD (Plasma-Enhanced Chemical Vapor Deposition) ha un'ampia gamma di applicazioni in vari settori, tra cui l'industria dei semiconduttori, l'ingegneria biomedica e la produzione di celle solari. I rivestimenti PECVD offrono un'adesione superiore, un'uniformità e una deposizione di alta qualità. Questi rivestimenti sono utilizzati in varie applicazioni, tra cui rivestimenti ottici, rivestimenti per semiconduttori, rivestimenti anticorrosione e rivestimenti barriera. La tecnologia PECVD viene utilizzata per produrre vari tipi di rivestimenti, tra cui il carbonio simile al diamante, il silicio amorfo e il nitruro di silicio. Grazie ai suoi numerosi vantaggi rispetto alle tecniche CVD convenzionali, la PECVD continua a crescere in popolarità ed è destinata a svolgere un ruolo significativo in vari settori industriali in futuro.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Articoli correlati

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma

- Introduzione alla deposizione chimica da vapore (CVD)

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Guida completa alla manutenzione delle apparecchiature PECVD